Изобретение относится к области иаготовления рулонированных сосудов высо кого давления и может быть использовано в процессе их производства для химической, нефтехимической, атомной и других отраслях промышленности. Известен способ изготовления сосуда пысокого давления путем навивки-многослойных обечаек, которые затем соединяют при помощи сварки. С целью повышения качества сосуда при использовании прлосы бочкообразного поперечного сечения в процессе намотки обечайки по краям полосы навивают ленты, имеюпие профиль, соответствующий сечениям зазоров между витками полосы l. Этот способ изготовления многослойных сосудов не нашел промьпиленного применения вследствие бkэльшoй трудоемкости процесса намотки обечаек одноеременно с краевыми лентами и сложности подготовки клинообразной ленты. Известен также способ изготовления сосуда высокого давления, при котором из рулонной полосы навивают многослойные обечайки, устанавливают их на опорные валки, выбирают межслойные зазоры путем воздействия на стенку сосуда в направлении: ее толцщны давлением, обеспечивающим возникновение изгибающих напряжений, превышающих предел текучести, во внутрен1шх слоях, а затем сваривают обечайки между собой по торцам Недостатком известного способа иатютовления сосуда является то, что воздействуют давлением на Р-СЮ внутреннюю поверхность обечайки и, следовательно, необходима система ее герметизации, включающая два затвора высокого давления, являющиеся . сложными в изготовлении и эксплуатации, особенно для обе чаек большого диаметра. Кроме того, оуень трудоемок процесс сборки и разборки затворов высокого давления. В промьгашенности этот способ :не нашел применения. Цепью предпаг-аемого изобретения является, снижение трудоемкости изготошения сосуда. Цепь достигается тем., что межспой 1ы зазоры выбирают по краям обечайки, при этом вращают обечайку и периодически прикладывают импульсное давление однокременно на двух участках, расположенных по разные стороны от одного из опорных валков по периметру обечайки. Использование импульсного давления нагружетгая имеет известные преимущест ва перед статическим давлением нагружением, а именно вьшгрыш р мощности. Ширина кольцевого пояса, на который во действуют импульс гым давлением, определяется характерной длиной краевых зазоров - до 2ОО мм. Нагружение импульсным давлением осуществляют однофеменно на двух участках, расположенны

о разные стороны от опорного валка, ак, чтобы MOMeHTiji соотдетствующих 1Ш были одинаковы. Это необхош- мо дляого, чтобы во внутренних слоях конца бечайки возникли максимальные изгибающие напряжешш при данной величине мпульсного давления. Выборка краевых зазоров между слоями полосы в обечайках до их сварки позволяет снизить величину давления технологической опрессовки сосуда, а значит и значительно уменьшить его металлоемкость за счет уменьшения веса горловины, крышки, днища и основного крепежа сосуда.

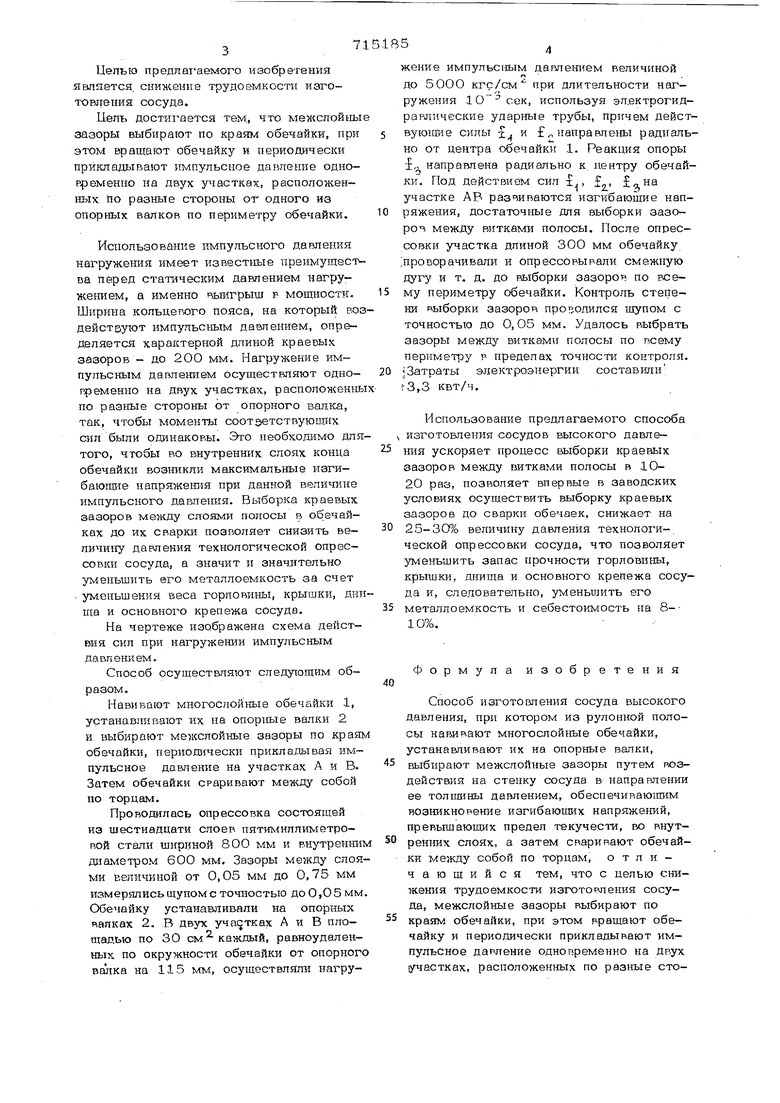

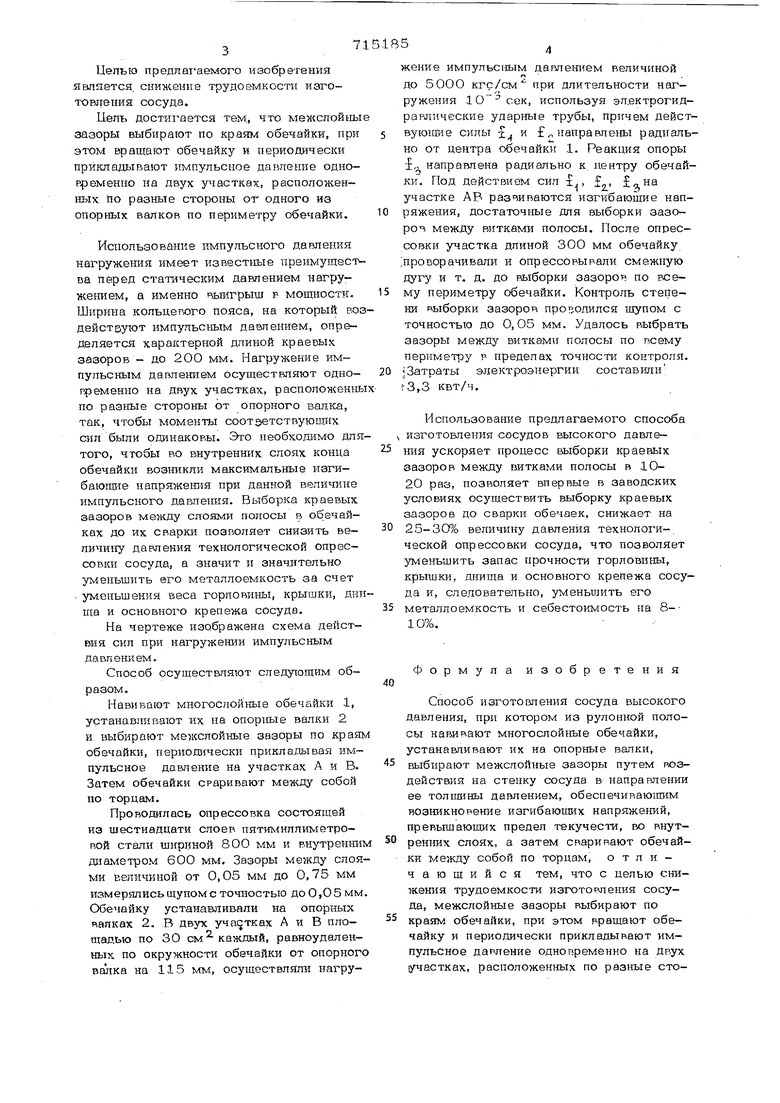

На чертеже изображена схема действия сил при нагружении импульсным давпением.

Способ осуществляют следующим образом.

Навивают многослойные обечайки 1, устанавливают их на опорные валки 2 и выбирают межслойные зазоры по краям обечайки, периодически прикладывая импульсное давление на участках А и В. Затем обечайки сваривают ме71Шу собой по торцам.

Проводилась опрессовка состоящей из шестнадцати слоев пятшч иллиметровой стали шириной 800 мм и внутренш М диаметром 600 мм. Зазоры между слоями величиной от 0,05 мм до 0,75 мм измерялись щупом с точностью до О,О 5 мм. Обечайку устанавливали на опорных валках 2. .В двух участках А и В площадью по ЗО см каждый, равноудаленных по окружности обечайки от опорного вшка на 115 мм, осуществляли нагруИспользование предлагаемого способа изготовления сосудов высокого давления ускоряет процесс выборки краевых зазоров между витками полосы в 1020 раз, позволяет впервые в заводских условиях осуществить выборку краевых зазоров до сварки обечаек, снижает на

25-30% величину давления технологической опрессовки сосуда, что позволяет уменьшить запас прочности горловины, крышки, днища и основного крепежа сосуда и, следоватапьно, уменьшить его

металлоемкость и себестоимость на 8-10%.

Формула изобретения

Способ изготовления сосуда высокого давления, при котором из рулонной полосы навивают многослойные обечайки, устанавливают их на опорные валки, выбирают межслойные зазоры путем воздействия на стенку сосуда в направлении ее толшины давлением, обеспечиваюишм возникновение изгибающих напряжений, превышающих предел текучести, во внутpeHifflx слоях, а затем сваривают обечайки мезкду собой по торцам, отличающийся тем, что с целью снижеш1Я трудоемкости изготовления сосуда, межслойные зазоры выбирают по краям обечайки, при этом вращают обечайку и периодически прикладывают импульсное дагчпение одновременно на двух огчастках, расположенных по разные стожение импульс11ым давлением величиной до 5ООО кгс/см при длительности нагружения , используя эл.ектрогидрарлические ударные трубы, причем действующие сипы и „ направлены радиально от центра обечайки 1. Реакция опоры fa напрвршена радиально к, иентру обечайки. Под действием сил х.. -Р. 1 Г участке АВ развиваются изгибающие напряжения, достаточные для выборки зазоРО между витками полосы. После опрессовки участка длиной 300 мм обечайку ,проворачивали и опрессовывали смежную дугу и т. д. до выборки зазороч по всему периметру обечайки. Контроль степени выборки зазоров проводился щупом с точностью до О, О5 мм. Удалось выбрать зазоры между витками полосы по всему периметру р пределах точности: контроля. -Затраты электроэнергии составили 3,3 квт/ч.

(ооиы от одного из опорных валков по периметру обечайки.

Источники информации, прнняыте во внимание при экспертизе

1.Авторское свидетельство СССР № 350315, гл. В 21D 51/24, 1971.

2.Авторское свидетельство СССР № 437327, кл. В 21 D 51/24, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпусов многослойных сосудов и труб | 1980 |

|

SU1007795A1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| СПОСОБ ОПРЕССОВКИ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 2007 |

|

RU2389577C2 |

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| Агрегат для навивки многослойных обечаек | 1983 |

|

SU1115830A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления многослойных обечаек | 1978 |

|

SU697232A1 |

| Способ изготовления сферических многослойных сосудов | 1976 |

|

SU749510A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ контроля процесса намотки | 1978 |

|

SU747593A1 |

Авторы

Даты

1980-02-15—Публикация

1977-12-26—Подача