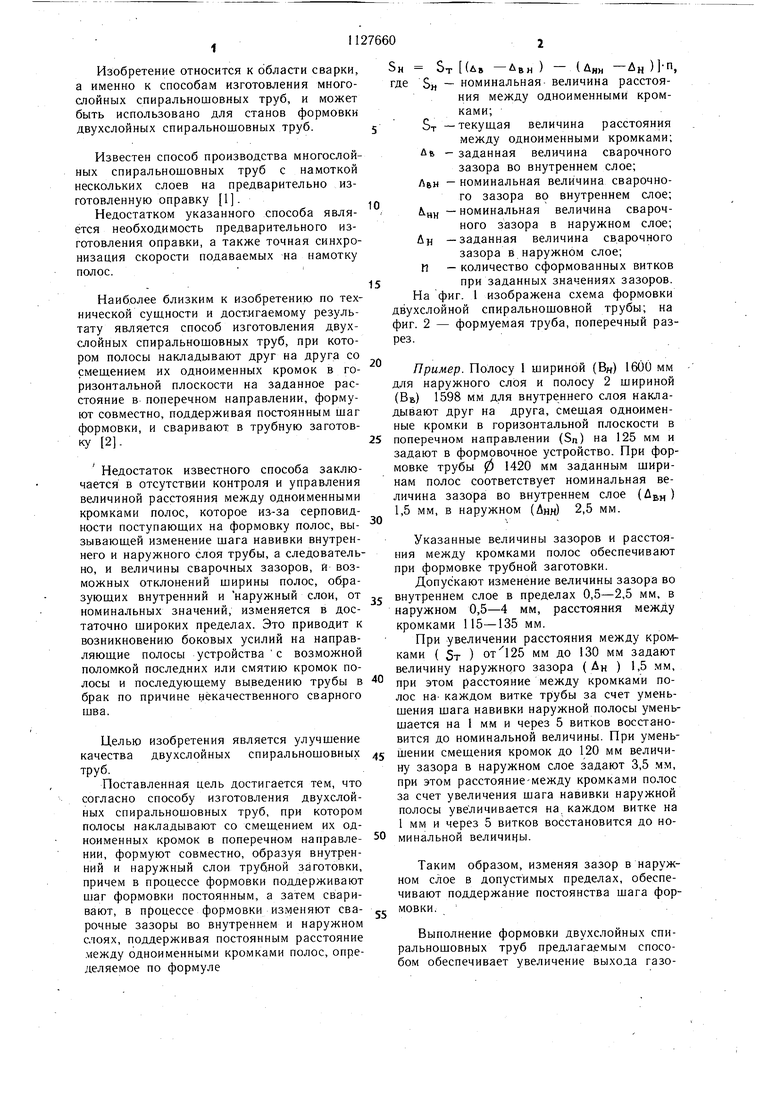

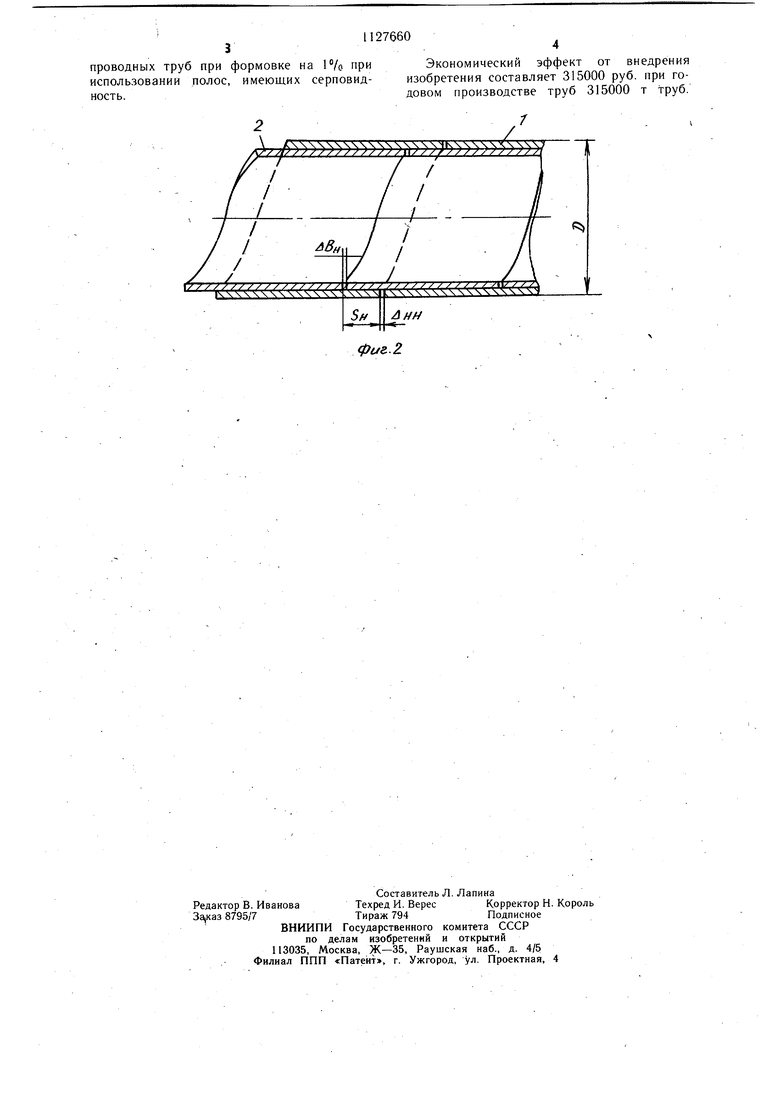

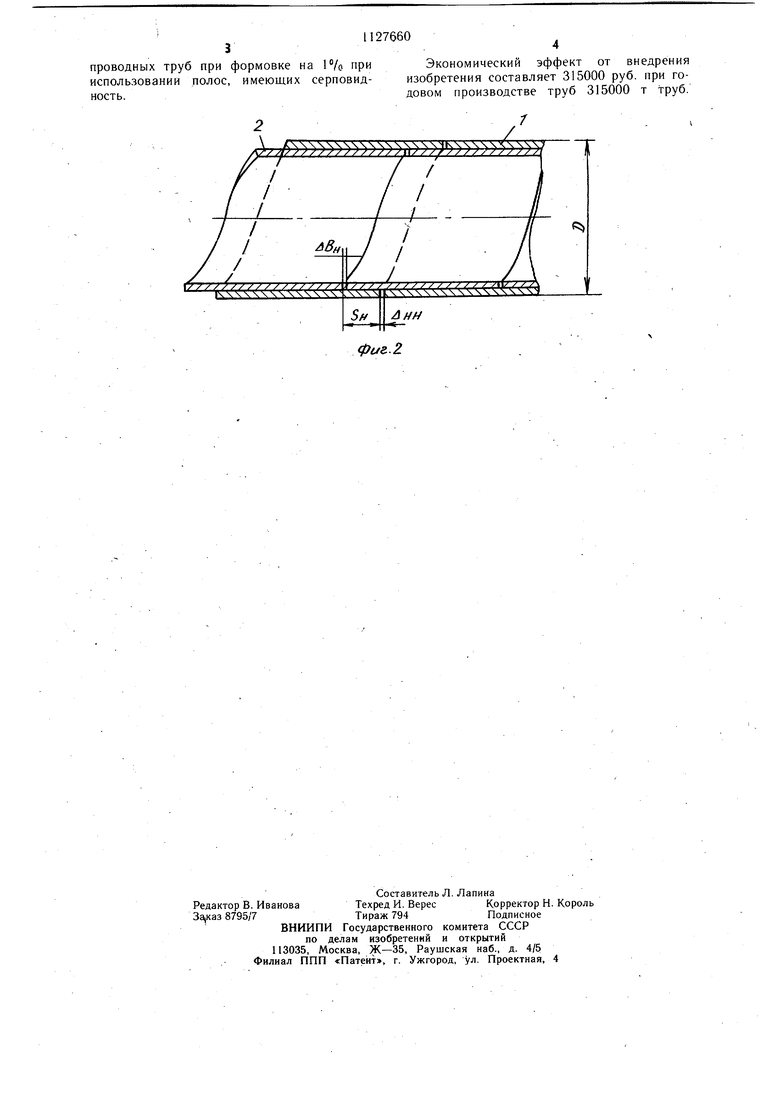

Изобретение относится к области сварки, а именно к способам изготовления многослойных спиральношовных труб, и может быть использовано для станов формовки двухслойных спиральношовных труб. Известен способ производства многослойных спиральношовных труб с намоткой нескольких слоев на предварительно изготовленную оправку 1. Недостатком указанного способа является необходимость предварительного изготовления оправки, а также точная синхронизация скорости подаваемых на намотку полос. Наиболее близким к изобретению по технической суш,ности и достлгаемому результату является способ изготовления двухслойных спиральношовных труб, при котором полосы накладывают друг на друга со смещением их одноименных кромок в горизонтальной плоскости на заданное расстояние в поперечном направлении, формуют совместно, поддерживая постоянным шаг формовки, и сваривают в трубную заготовку 2. Недостаток известного способа заключается в отсутствии контроля и управления величиной расстояния между одноименными кромками полос, которое из-за серповидности поступающих на формовку полос, вызываюшей изменение шага навивки внутреннего и наружного слоя трубы, а следовательно, и величины сварочных зазоров, и возможных отклонений ширины полос, образующих внутренний и наружный слои, от номинальных значений, изменяется в достаточно широких пределах. Это приводит к возникновению боковых усилий на направляющие полосы устройства с возможной поломкой последних или смятию кромок полосы и последующему выведению трубы в брак по причине некачественного сварного шва. Целью изобретения ЯЕ5Ляется улучшение качества двухслойных спиральношовных труб. Поставленная цель достигается тем, что согласно способу изготовления двухслойных спиральношовных труб, при котором полосы накладывают со смещением их одноименных кромок в поперечном направлении, формуют совместно, образуя внутренний и наружный слои трубной заготовки, причем в процессе формовки поддерживают шаг формовки постоянным, а затем сваривают, в процессе формовки изменяют сварочные зазоры во внутреннем и наружном слоях, поддерживая постоянным расстояние между одноименными кромками полос, определяемое по формуле SH ST (л -Двн ) - (Дни -АН), где SH - номинальная величина расстояния между одноименными кромками;ST -текуш,ая величина расстояния между одноименными кромками; Лб - заданная величина сварочного зазора во внутреннем слое; Лвн - номинальная величина сварочного зазора во внутреннем слое; нн номинальная величина сварочного зазора в наружном слое; UH -заданная величина сварочного зазора в наружном слое; М - количество сформованных витков при заданных значениях зазоров. На фиг. 1 изображена схема формовки двухслойной спиральношовной трубы; на фиг. 2 - формуемая труба, поперечный разрез. Пример. Полосу 1 шириной (Вн) 1600 мм для наружного слоя и полосу 2 шириной (Вв) 1598 мм для внутреннего слоя накладывают друг на друга, смещая одноименные кромки в горизонтальной плоскости в поперечном направлении (Sn) на 125 мм и задают в формовочное устройство. При формовке трубы 0 1420 мм заданным ширинам полос соответствует номинальная величина зазора во внутреннем слое (Двн) 1,5 мм, в наружном (Инн) 2,5 мм. Указанные величины зазоров и расстояния между кромками полос обеспечивают при формовке трубной заготовки. Допускают изменение величины зазора во внутреннем слое в пределах 0,5-2,5 мм, в наружном 0,5-4 мм, расстояния между кромками 115-135 мм. При увеличении расстояния между кромками { 5т ) мм до 130 мм задают величину наружного зазора ( Дн ) 1,5 мм. „р, M расстояние между кромками полос на- каждом витке трубы за счет уменьшения шага навивки наружной полосы уменьшается на 1 мм и через 5 витков восстановится до номинальной величины. При уменьшении смещения кромок до 120 мм величину зазора в наружном слое задают 3,5 мм, при этом расстояние-между кромками полос за счет увеличения шага навивки наружной полосы увеличивается на, каждом витке на 1 мм и через 5 витков восстановится до номинальной величины. Таким образом, изменяя зазор в наружном слое в допустимых пределах, обеспечивают поддержание постоянства шага формовки. Выполнение формовки двухслойных спиральнощовных труб предлагаемым способом обеспечивает увеличение выхода газо1127660,

34

проводных труб при формовке на I/o приЭкономический эффект от внедрения

использовании полос, имеющих серповид- изобретения составляет 315000 руб. при гоность.довом производстве труб 315000 т труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спирально-шовных труб | 1987 |

|

SU1489873A1 |

| Стан для изготовления двухслойных спиральношовных труб | 1968 |

|

SU276895A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1964 |

|

SU161681A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ контроля величин зазоров между свариваемыми кромками при производстве спиральношовных труб | 1986 |

|

SU1353550A1 |

| Способ изготовления металлической спиральношовной трубы и устройство для его осуществления | 1981 |

|

SU1095874A3 |

,СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ, при котором полосы накладывают со смещением их одноименных кромок в поперечном направлении, формуют совместно, образуя внутренний и наружный слби трубной заготовки, причем в процессе формовки поддерживают шаг формовки постоянным, а затем сваривают, отличающийся тем. что, с це:1ью повышения качества труб, -изготавливаемых из полос, имеющих отклонения геометрических параметров, в процессе формовки изменяют сварочные зазоры во внутреннем и наружном слоях, поддерживая постоянным расстояние между одноименными кромками полос, определяемое по формуле SH ST(AB-Лвн ) - (АНН-ЛН) п, где SH - номинальная величина расстояния между одноименными кромками ST-текущая величина расстояниимежду одноименными кромками; АВ -заданная величина сварочного заI зора во внутреннем слое; АВН - номинальная величина свароч(Л ного зазора во внутреннем слое; нн -номинальная .-величина сварочного зазора в наружном слое; АН - заданная вели-чина сварочного зазора в наружном слое; п -количество сформованных витков трубы при заданных значениях зазоров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства многослойных труб | 1977 |

|

SU632446A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Грум-Гржимайло Н | |||

| А., Скорун ский В | |||

| П | |||

| Производство труб для сверхмощных газопроводов | |||

| М., «Металлургия, 1972, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-22—Подача