Изобретение относится к станкостроению, в частности к уравновешиваюшим устройствам тяжелых фрезерно-расточных станков.

Из основного авт. св. № 541594 известно уравновешивающее устройство, которое включает шпиндельную бабку с салазками, перемещающимися вертикально, и с выдвижной частью с рабочим шпинделем, перемешаюшимся горизонтально,: противовес, гибкие элементы, соединяющие шпиндельную i бабку с противовесом, рычаг «и силовой элемент, например гидроцилиндр. Одингибкий элемент прикреплен к короткому ппечуН рьгчага, длинное плечо которого вэаимодействует с рабочим органом силового элемента. Рычаг и гидроцилиндр| установлены на салазках шпиндельной бабки. Давление в гяргроцилиндре пропорционально изменению положения центра тяжести шпиндельной бабки. ,

Изменение давления в гидроцилиндре MOHfeT быть достигнуто различными способами, например, вручную, с помощью регулируемого гидромотора, механическим устройством и т.п. Ручная регулировка является

относительно грубой и не обеспечивает необходимой плавности. Система с регулируемьтм гидромотором неоправдана,сложна и ненадёжна. Механическая стстема также достаточно сложна.

Цель изобретения - атоматическое изменение давления масла в гицроцилиндре дропорционально изменению центра тяжести шпиндельной бабки.

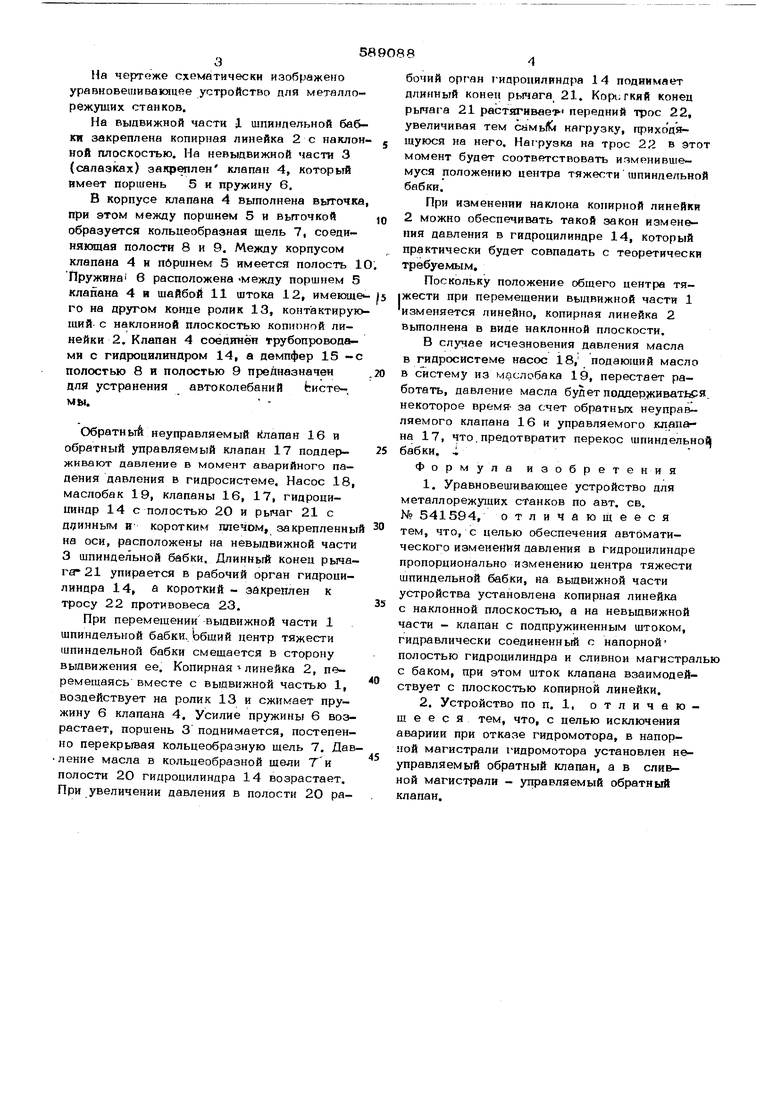

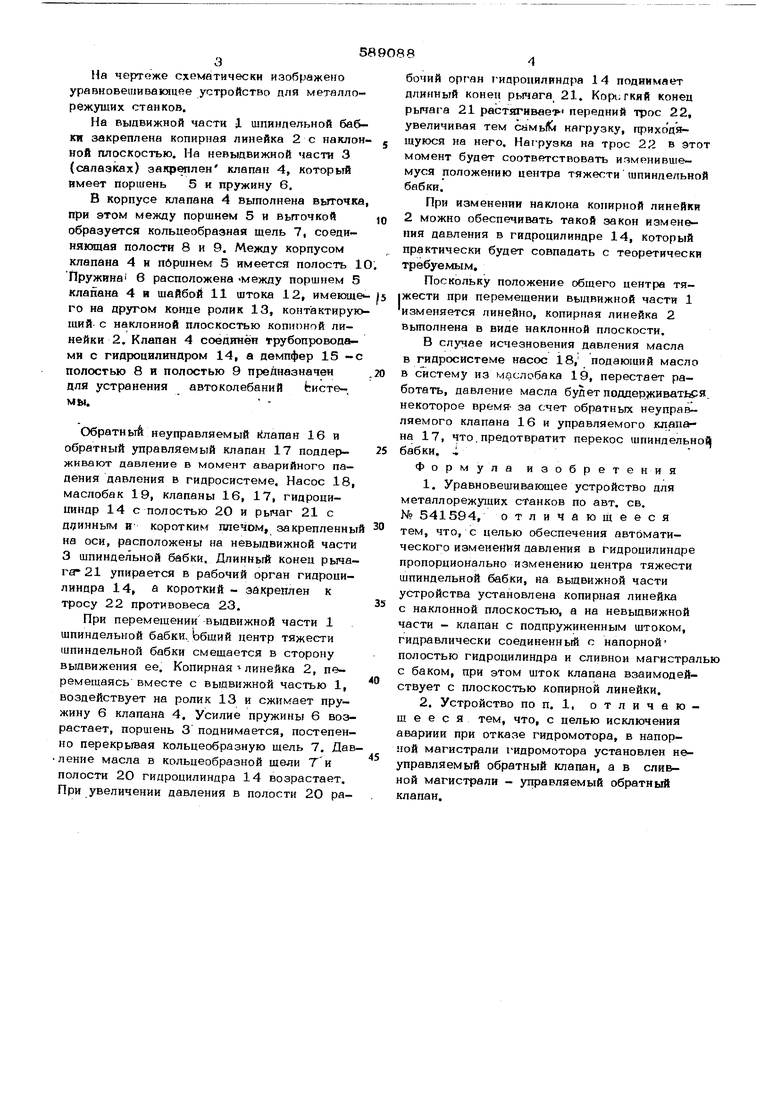

Это достигается тем, что на выдвижио части шпиндельной бабки установлена ЕСИ1ир пая линейка cj i наклонной плоскостью, а на невыдвижной части закреплен клапан с подпружиненным истоком, контактирующим с наклонной плоскостью копирной линейки, причем клапан соединен трубопроводом с напорной полостью гидроцилиндра и сливной магистралью - с баком, В напорной магистрали установлен обратный клапан, а в сливиой {- управляемьтй обратный клапан, с помощью которых исключается аварийный режим в момент исчезновения давления масла в гидросистеме На чертеже схематически изображено уравнове1иивакнцее устройство для металлорежуших станков. На выдвижной части Д. шпиндельной бабки закреплена копирная линейка 2 с наклонвой плоскостью. На невыдвижной части 3 (салазках) закредлен клапан 4, которьЛ имеет поршень 5 и пружину 6, В корпусе клапана 4 выполнена выточка, при этом между поршнем 5 и вьггочкой образуется кольцеобразная щель 7, соеди няющая полости 8 и 9. Между корпусом клапана 4 и пбршнем 5 имеется полость 1О Пружина 6 расположена -между поршнем 5 клапана 4 и шайбой 11 штока 12, имеющ го на другом конце ролик 13, контактирую щий- с наклонной плоскостью копнпной линейки 2. Клапан 4 соединён трубопроводами с гидроципиндром 14, а демпфер 15 полостью 8 и полостью 9 предназначен для устранения автоколебаний ёисте-, MW. Обратный неуправляемый Клапан 16 и обратный заправляемый клапан 17 поддерживают давпение в момент аварийного падения давления в гидросистеме. Насос 18, маслобак 19, клапаны 16, 17, гидроцициндр 14 с полостью 20 и рьтчаг 21 с д; иннь1М И коротким плечом, закрепленны на оси, расположены на невыдвижной части 3 шпиндельной бабки. Длинный конец рычага- 21 упирается в рабочий орган гидропилиндра 14, а короткий - зйкреплен к тросу 22 противовеса 23. При перемещении выдвижной части 1 шпиндельной бабки, Ьбший центр тяжести шпиндельной бабки смешается в сторону выдвижения ее. Копирная линейка 2, перемещаясь вместе с выдвижной частью 1, воздействует на ролик 13 и сжимает пружину 6 клапана 4. Усилие пружины 6 возрастает, поршень 3 поднимается, постепенно перекрьгвая кольцеобразную щель 7. Дав ление масла в кольцеобразной щели Т и полости 20 гидроцилиндра 14 возрастает. При увеличении давления в полости 2О ра588 бочий орган гипронилиндра 14 поднимает длинный конец рычага 21. Кор1;гкий конед рычага 21 растягивает- передний трос 22, увеличивая тем симъ нагрузку, приходящуюся на него. Hai-рузка на трос 22 в этот момент будет соответствовать изменившемуся положению центра тяжести шпиндельной бабки. При изменении наклона копирной линейки 2 можно обеспечивать такой закон изменения давления в гидроцилиндре 14, который практически будет совпадать с теоретически требуемым. Поскольку положение общего центра тяжести при перемещении выдвижной части 1 изменяется линейно, копирная линейка 2 вьтолнена в виде наклонной плоскости. В случае исчезновения давления масла в гидросистеме насос 18/ подающий масло в систему из маслобака 19, перестает работать, давление масла будет поддерживаться, некоторое время- за счет обратньтх неуправляемого клапана 16 и управляемого клапана 17, что. предотвратит перекос шпиндельно( бабки, Форм у л а изобрете ни я 1.Уравновешивающее устройство для металлорежущих сГанков по авт. св. № 541594, отличающееся тем, что, с целью обеспечения автоматического изменения давления в гидроцилиндре пропорционально изменению центра тяжести шпиндельной бабки, на выдвижной части устройства установлена копирцая линейка с наклонной плоскостью, а на невыдвижной части - клапан с подпружиненным штоком, гидравлически соединенный с напорной полостью гидроцилиндра и сливной магистралью с баком, при этом шток клапана взаимодействует с плоскостью копирной линейки. 2.Устройство по п. 1, отличающееся тем, что, с целью исключения авариии при отказе гидромотора, в напорюй магистрали гидромотора установлен неуправляемый обратный клапан, а в сливной магистрали - управляемый обратный клапан.

гз

/

J9 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Упавновешивающее устройство для металлорежущих станков | 1975 |

|

SU541594A1 |

| Устройство для уравновешивания вертикально подвижного узла | 1983 |

|

SU1073010A1 |

| Горизонтальный фрезерно-расточный станок | 1975 |

|

SU524609A1 |

| Устройство для закрепления инструментальных оправок | 1975 |

|

SU572338A1 |

| Горизонтальный фрезерно-расточный станок | 1976 |

|

SU595087A1 |

| Устройство для закрепления инструментальных оправок | 1976 |

|

SU590089A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Стол металлорежущего станка | 1981 |

|

SU994200A1 |

| Поворотный стол для металлорежущих станков | 1978 |

|

SU776867A1 |

| Стол металлорежущего станка | 1986 |

|

SU1373512A1 |

Авторы

Даты

1978-01-25—Публикация

1976-09-14—Подача