1

Изобретение относится к станкостроению и может быть использовано в тяжелых фрезерно-расточных станках.

Известны устройства для закрепления инструментальных оправок в станке, содержащем выдвижной и невыдвижной шпиндели, посредством поворотных рычагов, закрепленных на передней торцовой части выдвижного и невыдвижиого шпинделей центрирующих колец, несущих кольца с выступами, и упругих элементов, размещенных между ка-ждой парой сопрягающихся колец.

В этом устройстве усилие закрепления инструментальных оправок определяется усилием сжатого упругого элемента, который сжимается ходом шпинделя. Следовательно, усилие закрепления ограничено усилием привода подачи щпинделя. Увеличение же усилия привода подачи приводит к увеличению габаритов шпиндельной бабки, а соответственно, и веса станка. Кроме того, в работе механизма зажима принимают участие ходовые гайки привода подачи, которые при перемещении шпинделя «назад находятся под наибольшей нагрузкой. Это вызывает их интенсивный износ и приводит к частой замене ходовых гаек привода подачи шпинделя, особенно в станках с программным управлением.

Целью изобретения является увеличение усилия закрепления и устранение его влияния

2

на износ ходовых гаек привода перемещения выдвижного шпинделя.

Для этого предлагаемое устройство снабжено силовым цилиндром, установленным внутри выдвижного шпинделя, а в кольце с выступом, установленном на торце выдвижного шпинделя, выполнена кольцевая проточка с двумя опорными торцовыми поверхностями, контактирующими с опорными поверхностями поворотных рычагов, которые связаны со штоком силового цилиндра.

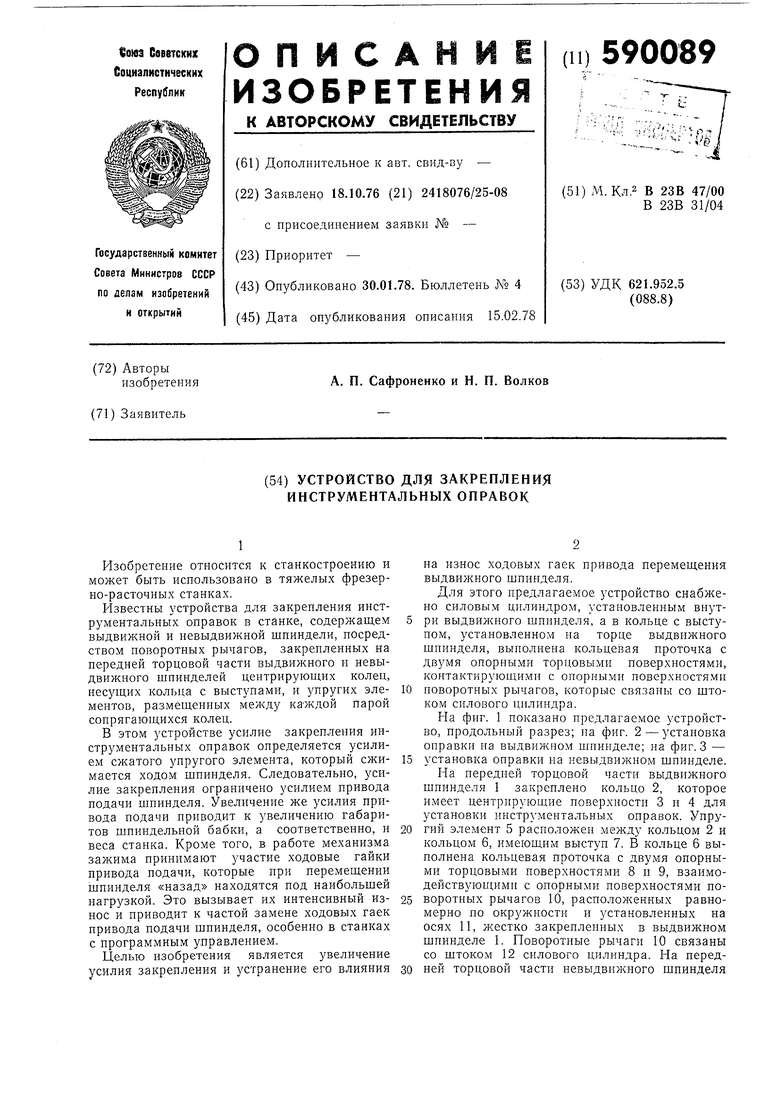

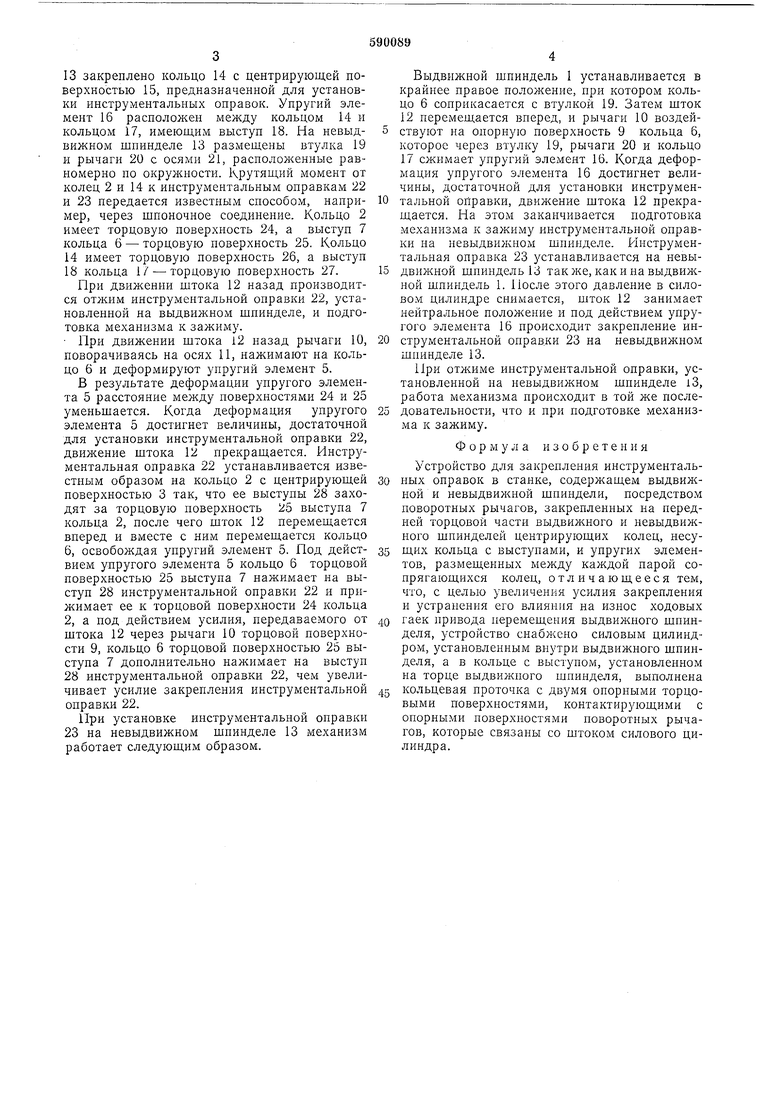

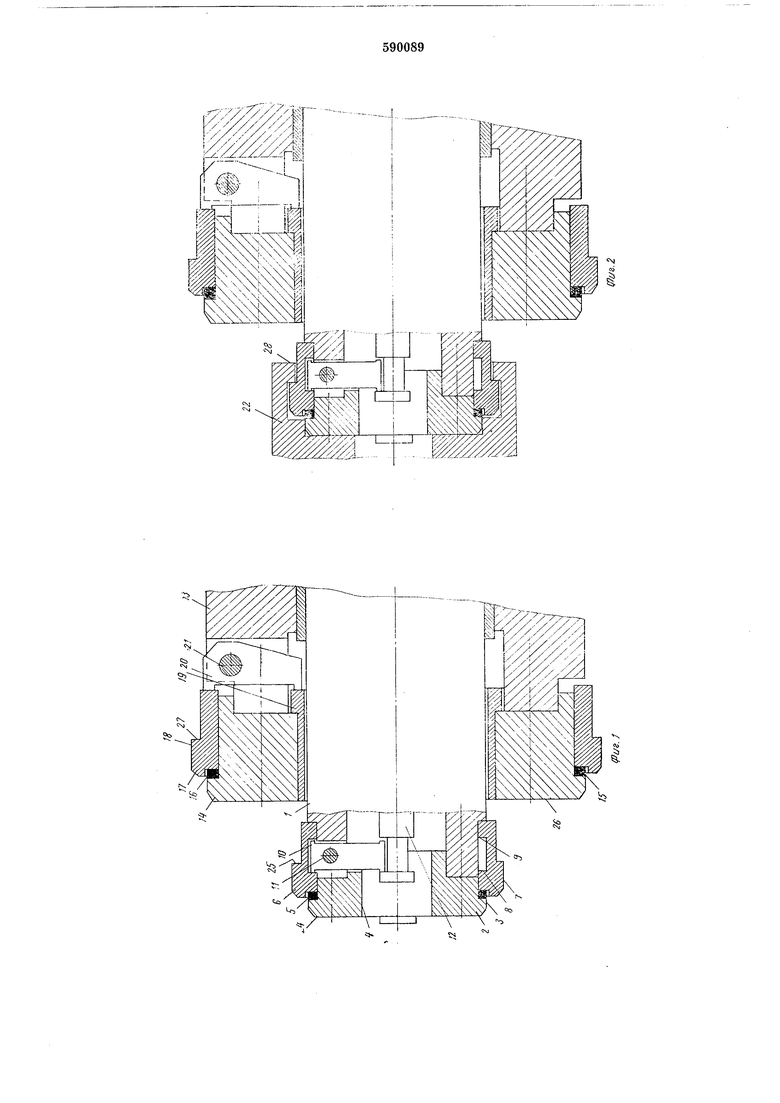

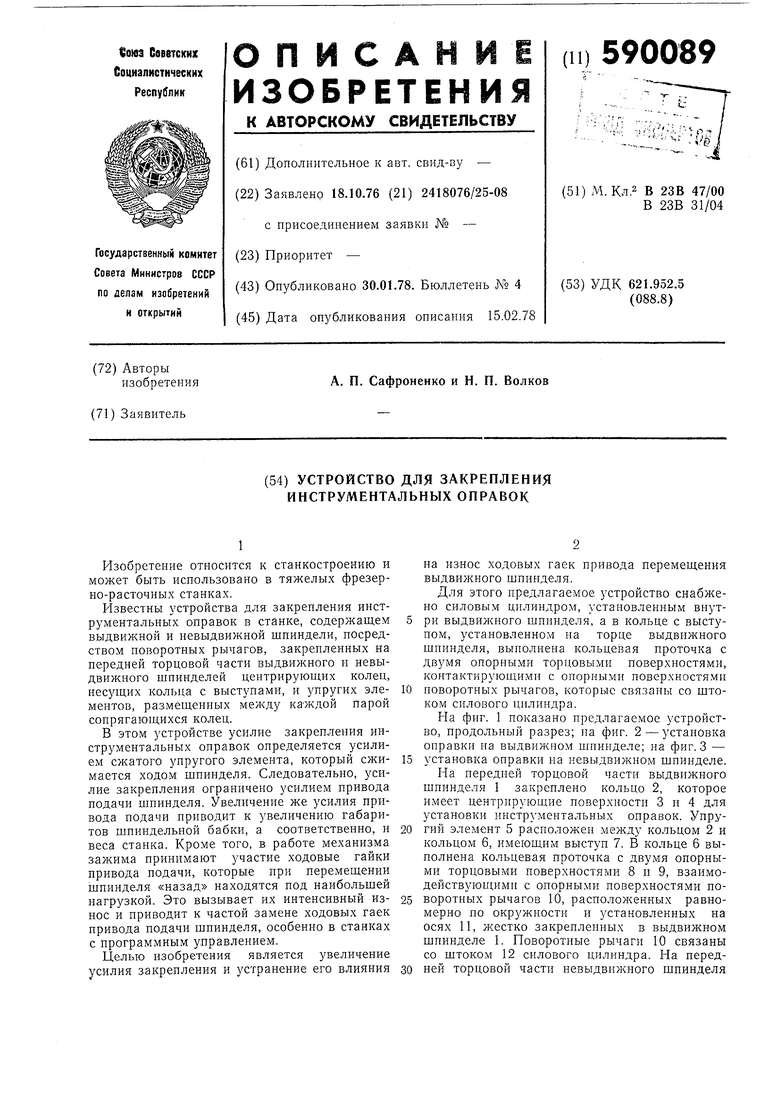

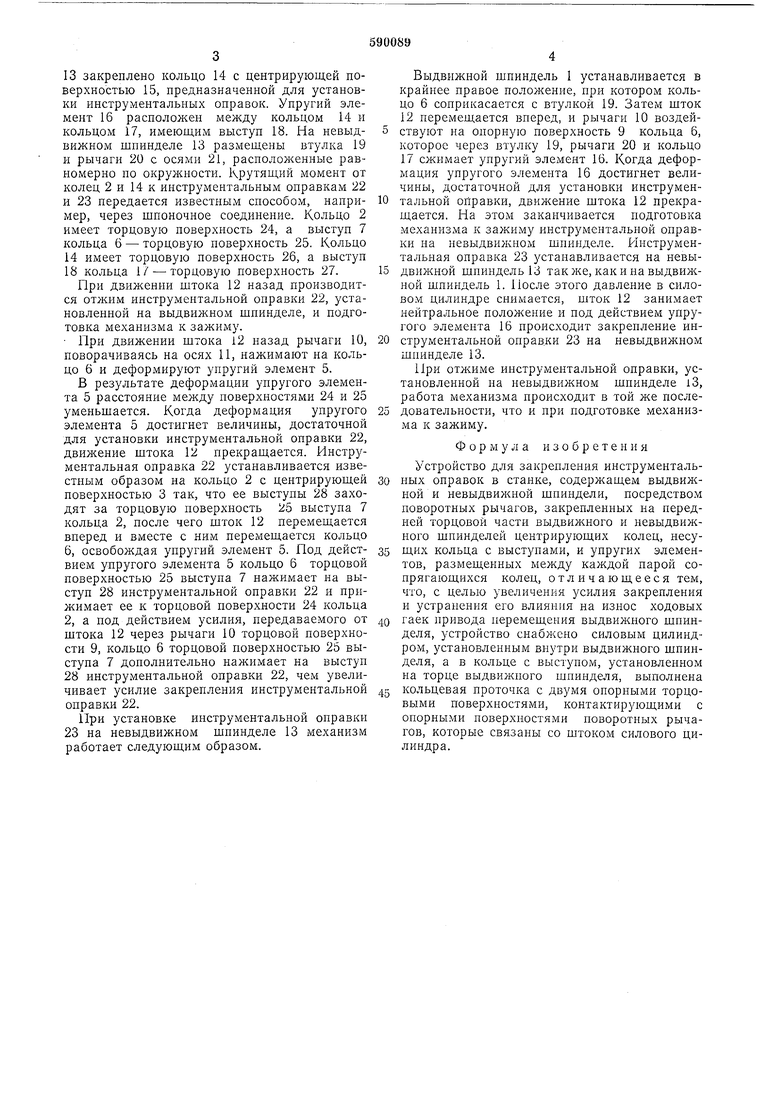

На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг. 2 - установка оправки на выдвижном шпинделе; на фиг. 3 - установка оправки на невыдвижном шпинделе.

На передпей торцовой части выдвижного шпинделя 1 закреплено кольцо 2, которое имеет центрирующие поверхности 3 и 4 для установки инструментальных оправок. Упругий элемент 5 расположен между кольцом 2 и кольцом 6, имеющим выступ 7. В кольце 6 выполнена кольцевая проточка с двумя опорными торцовыми поверхностями 8 и 9, взаимодействующими с опорными поверхностями поворотных рычагов 10, расположенных равномерно по окружности и установленных на осях 11, жестко закрепленных в выдвижном шпинделе 1. Поворотные рычаги 10 связаны со штоком 12 силового цилиндра. На передней торцовой части невыдвижного шпинделя

13закреплено кольцо 14 с центрирующей поверхностью 15, предназначенной для установки инструментальных оправок. Упругий элемент 16 расположен между кольцом 14 и кольцом 17, имеющим выступ 18. На невыдвижном шпинделе 13 размещены втулка 19 и рычаги 20 с осями 21, расположенные равномерно по окружности. Крутящий момент от колец 2 и 14 к инструментальным оправкам 22 и 23 передается известным способом, например, через шпоночное соединение. Кольцо 2 имеет торцовую поверхность 24, а выступ 7 кольца 6 - торцовую поверхность 25. Кольцо

14имеет торцовую поверхность 26, а выступ 18 кольца 1/ - торцовую поверхность 27.

При движении штока 12 назад производится отжим инструментальной оправки 22, установленной на выдвижном шпинделе, и подготовка механизма к зажиму. При движении штока 12 назад рычаги 10, поворачиваясь на осях И, нажимают на кольцо 6 и деформируют упругий элемент 5.

В результате деформации упругого элемента 5 расстояние между поверхностями 24 и 25 уменьшается. Когда деформация упругого элемента 5 достигнет величины, достаточной для установки инструментальной оправки 22, движение штока 12 прекращается. Инструментальная оправка 22 устанавливается известным образом на кольцо 2 с центрирующей поверхностью 3 так, что ее выступы 28 заходят за торцовую поверхность 25 выступа 7 кольца 2, после чего шток 12 перемещается вперед и вместе с ним перемещается кольцо 6, освобождая упругий элемент 5. Под действием упругого элемента 5 кольцо 6 торцовой поверхностью 25 выступа 7 нажимает на выступ 28 инструментальной оправки 22 и прижимает ее к торцовой поверхности 24 кольца 2, а под действием усилия, передаваемого от штока 12 через рычаги 10 торцовой поверхности 9, кольцо 6 торцовой поверхностью 25 выступа 7 дополнительно нажимает на выстуи 28 инструментальной оправки 22, чем увеличивает усилие закрепления инструментальной оправки 22.

При установке инструментальной оправки 23 на невыдвижном шпинделе 13 механизм работает следующим образом.

Выдвижной шпиндель 1 устанавливается в крайнее правое положение, при котором кольцо 6 соприкасается с втулкой 19. Затем шток 12 перемещается вперед, и рычаги 10 воздействуют на опорную поверхность 9 кольца 6, которое через втулку 19, рычаги 20 и кольцо 17 сжимает упругий элемент 16. Когда деформация упругого элемеита 16 достигнет величины, достаточной для установки инструментальной оправки, движение штока 12 прекращается. На этом заканчивается подготовка механизма к зажиму инструментальной оправки па невыдвижном шиинделе. Инструментальная оправка 23 устанавливается на невыдвижной шпиндель 13 также, как и на выдвижной шпиндель 1. После этого давление в силовом цилиндре снимается, шток 12 занимает нейтральное положение и под действием упругого элемеита 16 происходит закрепление инструментальной оирав.ки 23 на невыдвижном шиинделе 13.

При отжиме инструментальной оправки, установленной на невыдвижном шпинделе i3, работа механизма происходит в той же последовательности, что и при подготовке механизма к зажиму.

Формула изобретения

Устройство для закрепления инструментальных оправок в станке, содержащем выдвижной и невыдвижной шииндели, посредством поворотных рычагов, закрепленных на передней торцовой части выдвижного и иевыдвижного шпинделей центрирующих колец, несущих кольца с выступами, и упругих элементов, размещенных между каждой парой сопрягающихся колец, отличающееся тем, что, с целью увеличения усилия закрепления и устранения его влияния на износ ходовых

гаек привода перемещения выдвижного шпинделя, устройство снабжено силовым цилнндром, установленным внутри выдвижного шпипделя, а в кольце с выступом, установленном на торце выдвижного шпинделя, выполнена

кольцевая проточка с двумя опорными торцовыми поверхностями, контактирующими с опорными поверхностями новоротных рычагов, которые связаны со штоком силового цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления инструментальных оправок | 1975 |

|

SU572338A1 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060352A1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Устройство для обработки отверстий | 1984 |

|

SU1230755A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для зажима инструментальной оправки в шпинделе фрезерно-расточного станка | 1982 |

|

SU1066761A1 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060351A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

i

/

23

Авторы

Даты

1978-01-30—Публикация

1976-10-18—Подача