Изобретение относится к общему машиностроению и может найти широкое применение в производстве втулочно-роликовых цепей.

Известен способ изготовления свертной втулки из ленты, включаюший операции резки ленты на заготовки, свертывания заготовки и нанесения виброобкаткой микрорельефа на рабочую поверхность втулки 1.

Известный способ изготовления втулок последовательным деформированием с последующей виброобкаткой их внутренней поверхности имеет низкую производительность, вибообкат ка внутренней поверхности втулки затруднительна из-за ее малого внутреннего диаметра.

Цель изобретения - повысить производительность труда и обеспечить правильную геометрическую форму втулки при использовании Биброобкатки.

Поставленная цель достигается благодаря

тому, что по предлагаемому способу виброобкатку производят перед резкой ленты спостег енным yMenbujeHiieM усилия виброобкатки от

центра ленты к ее краям.

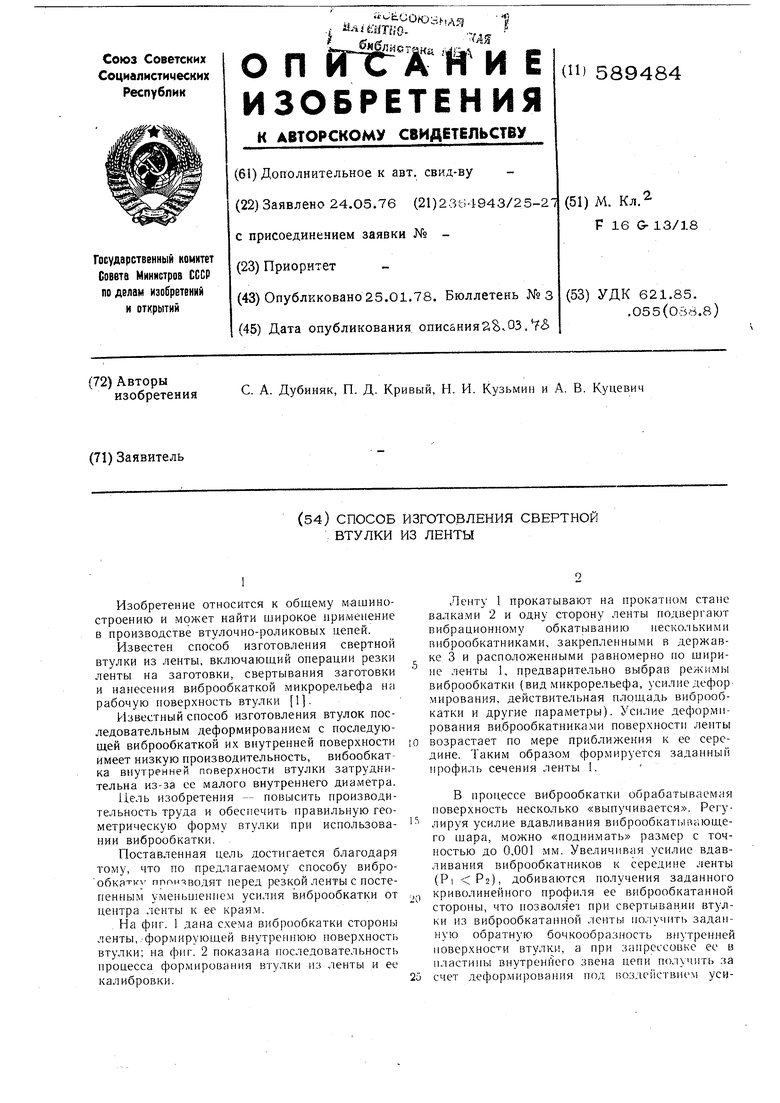

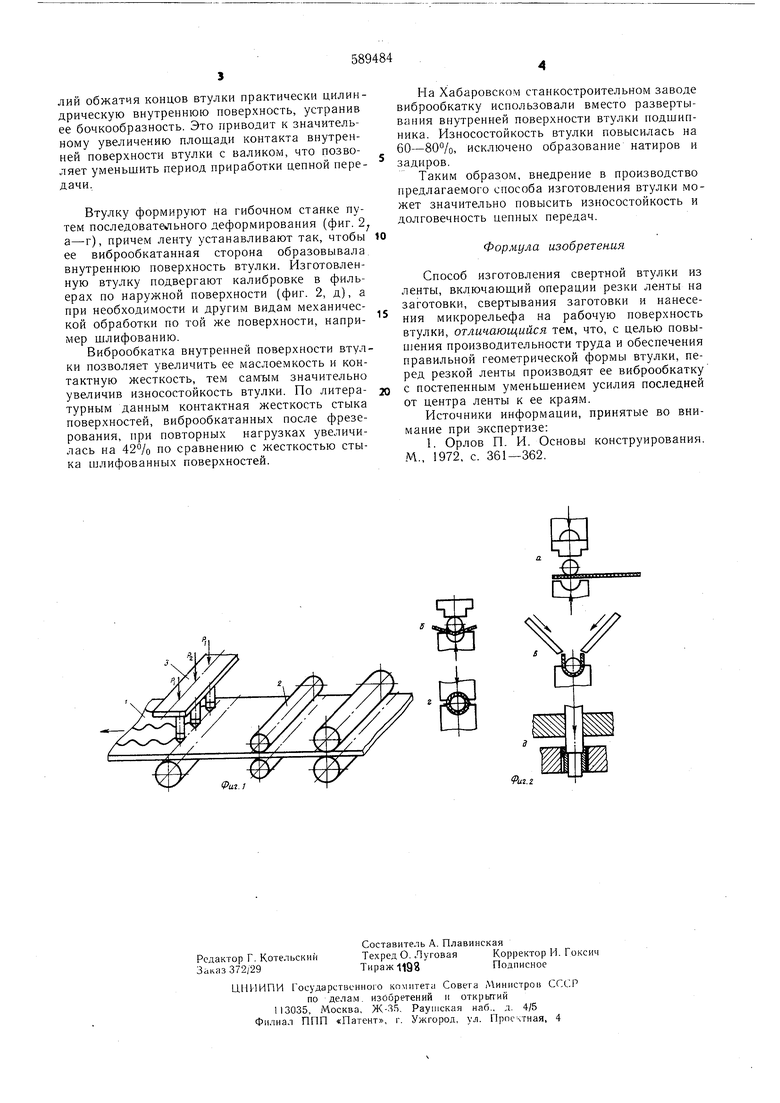

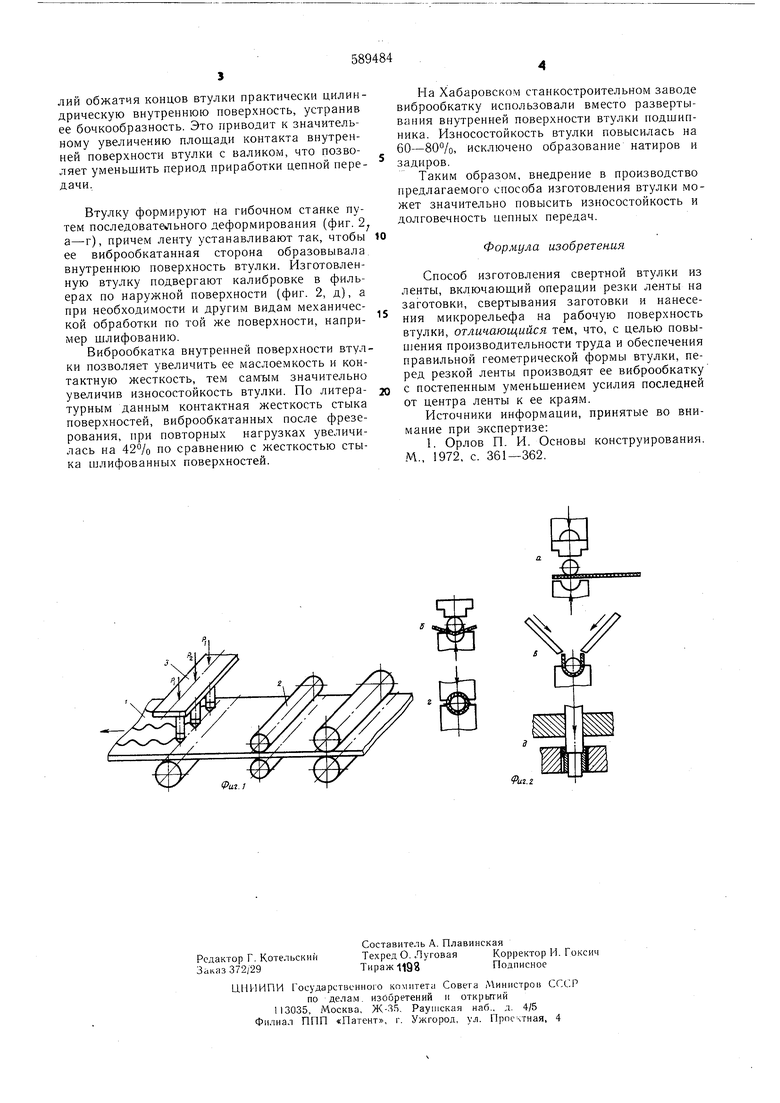

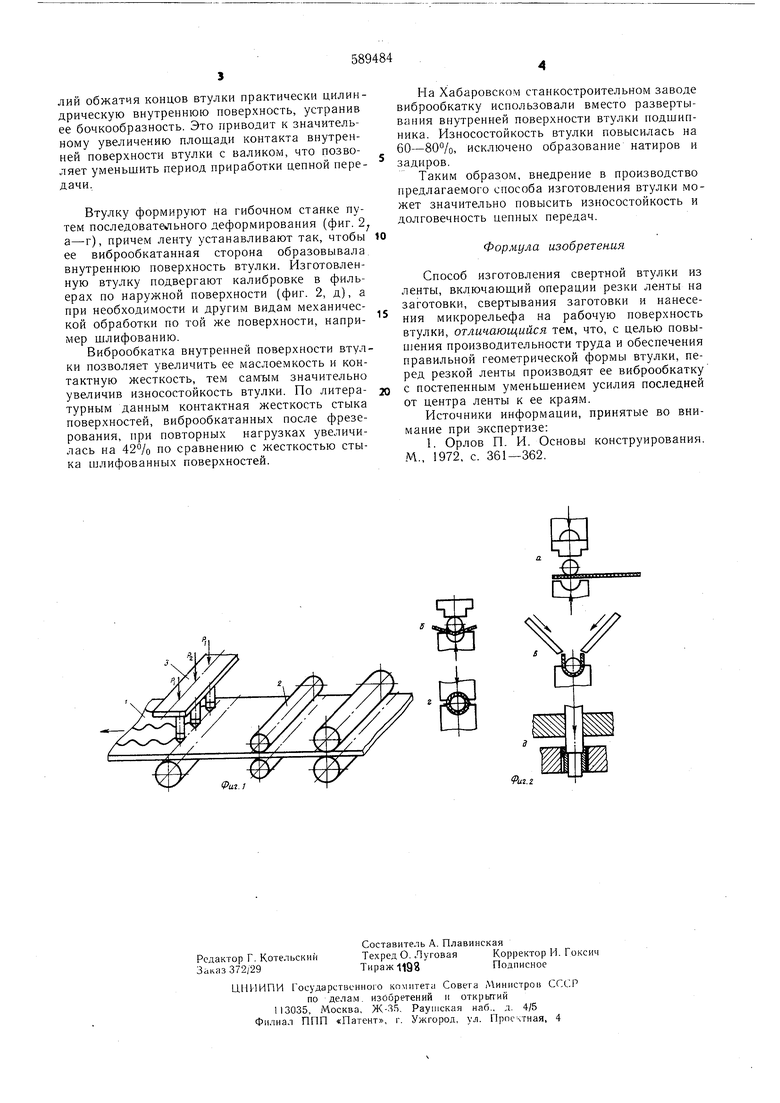

На фиг. 1 дана схема виброобкатки стороны ленты,,-формирующей внутреннюю поверхность втулки; на фиг. 2 показана последовательность процесса формирования втулки из ленты и ее калибровки.

Ленту 1 прокатывают на прокатном стане валками 2 и одну сторону ленты подвергают вибрационному обкатыванию несколькими виброобкатниками, закрепленными в державке 3 и расположенными равномерно по ширине ленты 1, предварительно выбрав режимы виброобкатки (вид микрорельефа, усилие дефор мирования, действительная площадь виброобкатки и другие параметры). Усилие деформирования ви.брообкатниками поверхности ленты возрастает по мере приближения к ее середине. Таким образом формируется заданный профиль сечения ленты 1.

В процессе виброобкатки обрабатываемая поверхность несколько «выпучивается. Регу5лируя усилие вдавливания виброобкатывающего шара, можно «поднимать размер с точностью до 0,001 мм. Увеличивая усилие вдавливания виброобкатников к середине ленты (Pi Р2), добиваются получения заданного криволинейного профиля ее виброобкатанной стороны, что нозволяет при свертывании втулки из виброобкатанной ленты получить заданную обратную бочкообразность внутренней новерхнос и втулки, а при запрессовке ее в пластины внутреннего звена цепи получить за счет деформирования под воздействием усиЛИЙ обжатия концов втулки практически цилиндрическую внутреннюю новерхность, устранив ее бочкообразность. Это приводит к значительному увеличению плоа1ади контакта внутренней поверхности втулки с валиком, что позволяет уменьшить период приработки цепной передачи. Втулку формируют на гибочном станке путем последовате г ьного деформирования (фиг. 2 а-г), причем ленту устанавливают так, чтобы ее виброобкатанная сторона образовывала внутреннюю поверхность втулки. Изготовленную втулку подвергают калибровке в фильерах по наружной поверхности (фиг. 2, д), а при необходимости и другим видам механической обработки по той же поверхности, например шлифованию. Виброобкатка внутренней поверхности втул ки позволяет увеличить ее маслоемкость и контактную жесткость, тем самым значительно увеличив износостойкость втулки. По литературным данным контактная жесткость стыка поверхностей, виброобкатанных после фрезерования, при повторных нагрузках увеличилась на 42% по сравнению с жесткостью стыка шлифованных поверхностей. На Хабаровском станкостроительном заводе виброобкатку использовали вместо развертывания внутренней поверхности втулки подшипника. Износостойкость втулки повысилась на 60-80%, исключено образование натиров и задиров. Таким образом, внедрение в производство предлагаемого способа изготовления втулки может значительно повысить износостойкость и долговечность цепных передач. Формула изобретения Способ изготовления сверткой втулки из ленты, включаюший операции резки ленты на заготовки, свертывания заготовки и нанесения микрорельефа на рабочую поверхность втулки, отличающийся тем, что, с целью повышения производительности труда и обеспечения правильной геометрической формы втулки, перед резкой ленты производят ее виброобкатку с постепенным уменьшением усилия последней от центра ленты к ее краям. Источники информации, принятые во внимание при экспертизе: 1. Орлов П. И. Основы конструирования. М., 1972, с. 361-362.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки виброобкатыванием плоских поверхностей | 1977 |

|

SU659370A1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2412041C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2409462C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355554C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| СПОСОБ И УСТРОЙСТВО НАКАТЫВАНИЯ С ПОДВИЖНОЙ ОПОРОЙ (ВАРИАНТЫ) | 2004 |

|

RU2284242C2 |

| Способ нанесения микрорельефа | 1989 |

|

SU1680486A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2332293C1 |

W W

иг.1

Риг.г

Авторы

Даты

1978-01-25—Публикация

1976-05-24—Подача