Изобретение относится к обработке металлов давлением и предназначено для производства тонкостенных гильз с микрорельефом, например рубашек направляющих штампов.

Цель изобретения-повышение качества нанесения микрорельефа на наружную поверхность тонкостенных кольцевых деталей за счет исключения наплывов по периметру элементов микрорельефа.

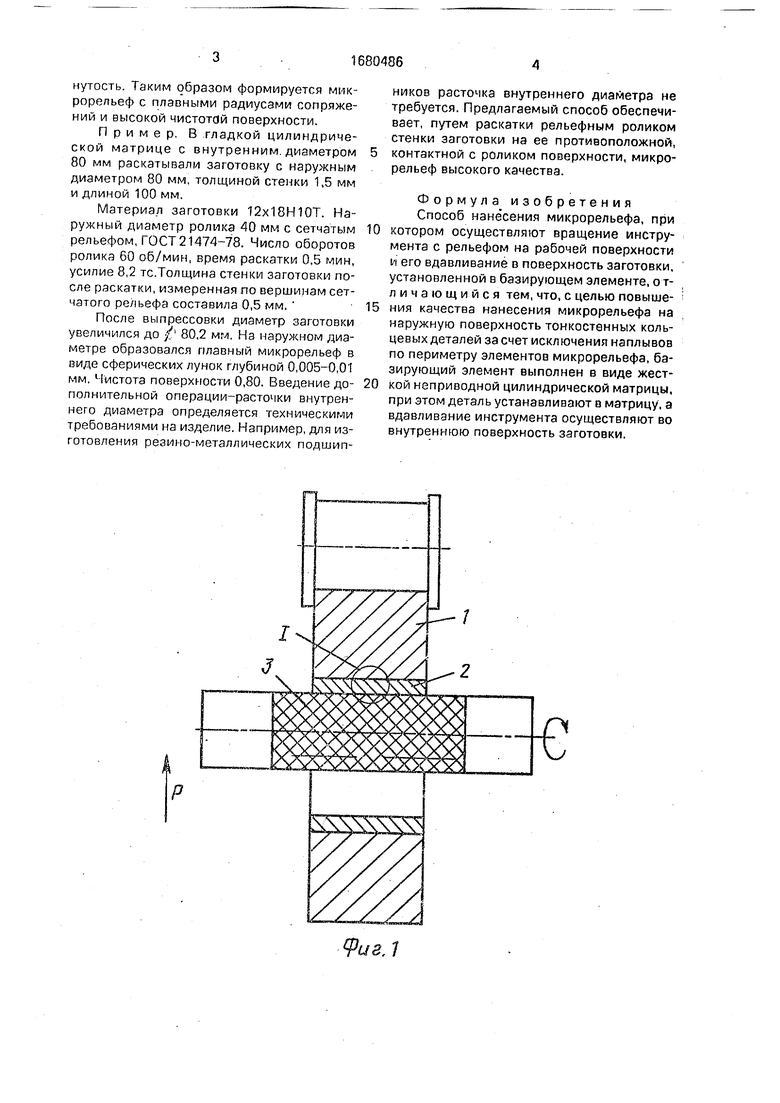

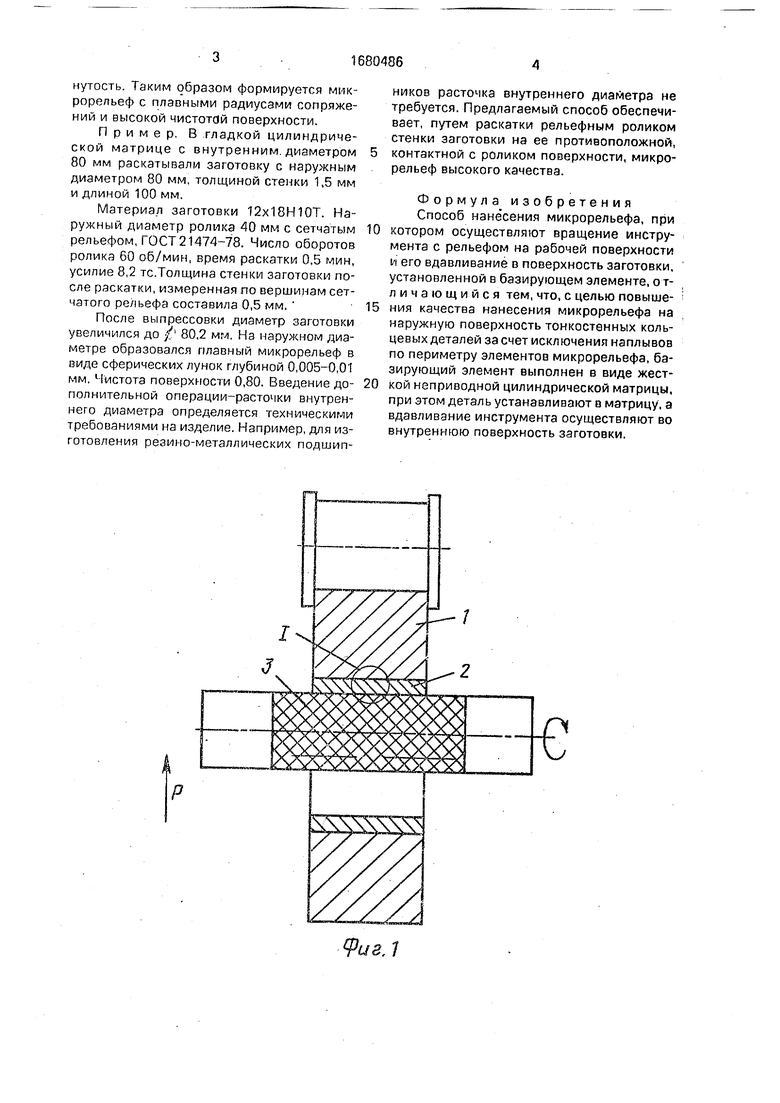

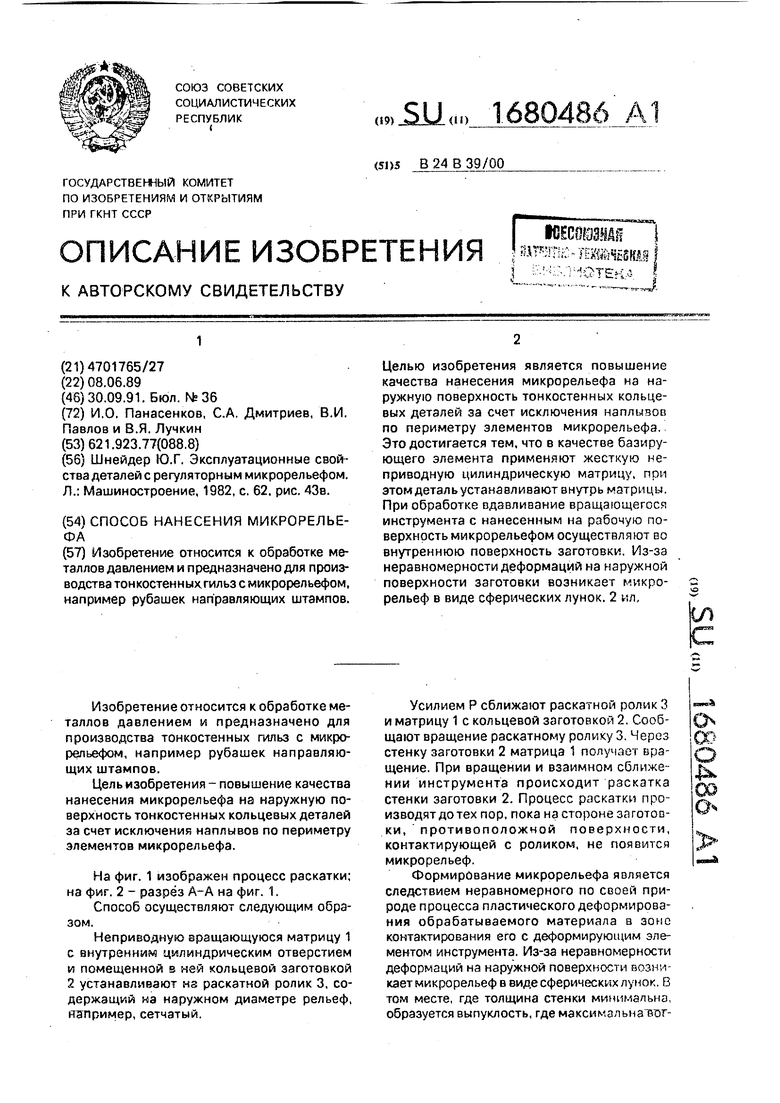

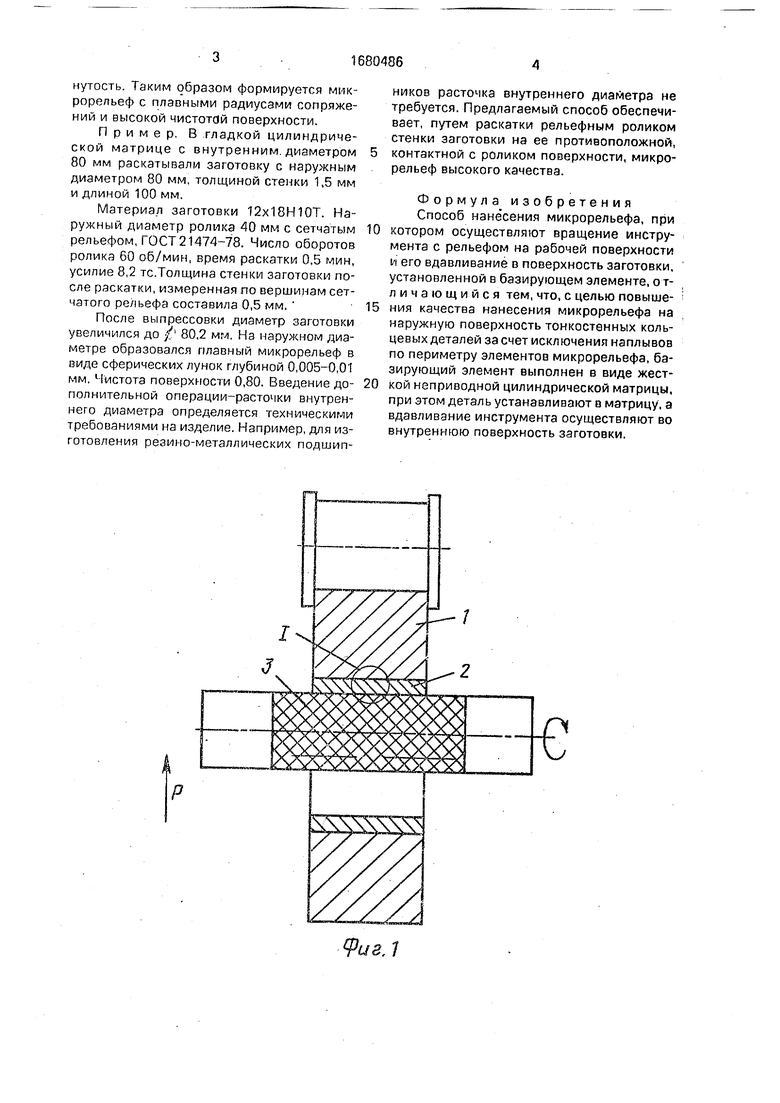

На фиг. 1 изображен процесс раскатки; на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляют следующим образом.

Неприводную вращающуюся матрицу 1 с внутренним цилиндрическим отверстием и помещенной в ней кольцевой заготовкой 2 устанавливают на раскатной ролик 3, содержащий на наружном диаметре рельеф, яэпример, сетчатый.

Усилием Р сближают раскатной ролик 3 и матрицу 1 с кольцевой заготовкой 2, Сообщают вращение раскатному ролику 3. Через стенку заготовки 2 матрица 1 получает вращение. При вращении и взаимном сближении инструмента происходит раскатка стенки заготовки 2. Процесс раскатки производят до тех пор, пока на стороне за готовки, противоположной поверхности, контактирующей с роликом, не появится микрорельеф.

Формирование микрорельефа является следствием неравномерного по своей природе процесса пластического деформирования обрабатываемого материала в зоне контактирования его с деформирующим элементом инструмента. Из-за неравномерности деформаций на наружной поверхности возникает микрорельеф в виде сферических лунок. В том месте, где толщина стенки минимальна. образуется выпуклость, где максимэльнатог00

00

о

нутость. Таким образом формируется микрорельеф с плавными радиусами сопряжений и высокой чистотбй поверхности.

Пример. В гладкой цилиндрической матрице с внутренним диаметром 80 мм раскатывали заготовку с наружным диаметром 80 мм, толщиной стенки 1,5 мм и длиной 100 мм.

Материал заготовки 12х18Н10Т. Наружный диаметр ролика 40 мм с сетчатым рельефом, ГОСТ 21474-78. Число оборотов ролика 60 об/мин, время раскатки 0,5 глин, усилие 8,2 тс.Толщина стенки заготовки после раскатки, измеренная по вершинам сетчатого рельефа составила 0,5 мм.

После выпрессовки диаметр заготовки увеличился до / 80,2 мм. На наружном диаметре образовался плавный микрорельеф в виде сферических лунок глубиной 0,005-0,01 мм. Чистота поверхности 0,80. Введение дополнительной операции-расточки внутреннего диаметра определяется техническими требованиями на изделие. Например, для изготовления резино-металлических подшипников расточка внутреннего диаметра не требуется. Предлагаемый способ обеспечивает, путем раскатки рельефным роликом стенки заготовки на ее противоположной, контактной с роликом поверхности, микрорельеф высокого качества.

Формула изобретения Способ нане сения микрорельефа, при

котором осуществляют вращение инструмента с рельефом на рабочей поверхности и его вдавливание в поверхность заготовки, установленной в базирующем элементе, о т- личающийся тем, что, с целью повышения качества нанесения микрорельефа на наружную поверхность тонкостенных кольцевых деталей за счет исключения наплывов по периметру элементов микрорельефа, базирующий элемент выполнен в виде жесткой неприводной цилиндрической матрицы, при этом деталь устанавливают в матрицу, а вдавливание инструмента осуществляют во внутреннюю поверхность заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1761349A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Устройство для прокатки зубчатых венцов | 1979 |

|

SU1077686A1 |

Изобретение относится к обработке металлов давлением и предназначено для производства тонкостенных гильз с микрорельефом, например рубашек направляющих штампов. Целью изобретения является повышение качества нанесения микрорельефа на наружную поверхность тонкостенных кольцевых деталей за счет исключения наплывов по периметру элементов микрорельефа. Это достигается тем, что в качестве базирующего элемента применяют жесткую неприводную цилиндрическую матрицу, при этом деталь устанавливают внутрь матрицы. При обработке вдавливание вращающегося инструмента с нанесенным на рабочую поверхность микрорельефом осуществляют во внутреннюю поверхность заготовки. Из-за неравномерности деформаций на наружной поверхности заготовки возникает микрорельеф в виде сферических лунок. 2 ил. LH

9иг.1

фиг. 2

| Шнейдер Ю.Г | |||

| Эксплуатационные свойства деталей с регуляторным микрорельефом | |||

| Л.: Машиностроение, 1982, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| рис | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-08—Подача