Изобретение относится к обработке материалов, в частности к изготовлению профилей накатыванием роликами.

Известен способ накатывания профилей, включающий предварительную установку профилирующих роликов в пазах держателей на осевых опорах вращения и последующее движение подачи, которым ролики вводят в контакт с заготовкой с обеспечением вращения роликов вокруг центральных осей и деформирования поверхностных слоев заготовки.

Устройство накатывания для реализации известного способа содержит механизм подачи, корпус, держатели, профилирующие ролики, закрепленные в пазах держателей на осевых опорах вращения и образующие профилирующими поверхностями накатываемый профиль (См. Накатывание резьб, червяков, шлицев и зубьев /В.В.Лапин, М.И.Писаревский, В.В.Самсонов, Ю.И.Сизов. - Л.: Машиностроение, Ленингр. Отд-ние, 1986. - 228 с., ил., с.159, 161).

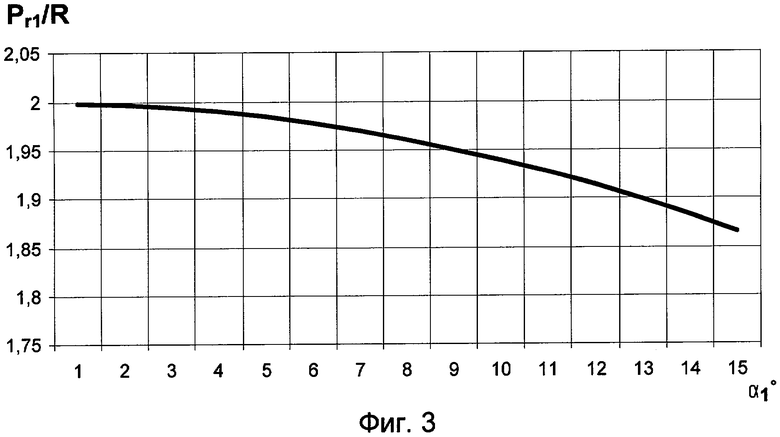

Известный способ и устройство осевого накатывания не позволяют в полной мере использовать пластические свойства материала для упрочнения накатываемого профиля, так как деформирующее усилие, передаваемое роликом, направлено радиально от центра ролика и не имеет тангенциальной составляющей. Действующие в тангенциальном направлении силы трения не оказывают существенного влияния на упрочнение. Ролик вдавливает зерна поверхностных слоев заготовки, не придавая им ориентированной вдоль направления подачи деформации. Кроме того, нагрузочная способность и жесткость осевых опор вращения лимитированы размерами ролика, что ограничивает величину деформирующей силы и технологические возможности способа и устройства по глубине деформации, шагу накатываемого профиля и производительности.

Известен способ и устройство для импульсного планетарного накатывания. Профилирующие ролики устанавливают по обе стороны от заготовки в радиальных пазах планетарных шеек кривошипов на осевых опорах вращения. Вращением кривошипов роликам придают планетарное вращение в разных направлениях. При каждом обороте кривошипов ролики входят в силовой контакт с заготовкой, поворачиваются относительно своих центральных осей и деформируют поверхностные слои заготовки с образованием профиля. Вращение кривошипов и вращение заготовки синхронизированы. Заготовку после каждого вдавливания роликов поворачивают на величину углового шага накатываемого профиля. После формирования окружного профиля заготовка подается в осевом направлении на глубину деформации и цикл повторяется (См. патент US 4116032 А, 26.09.1978, В 21 Н 5/02, METHOD AND DEVICE FOR PRODUING MECHANICAL ELEMENT WITH SPUR GEAR OR SPIRAL GEAR AND PARTICULARLY SPUR GEAR BY COLD ROLLING WORK).

Устройству присущи отмеченные выше недостатки, ограничивающие нагрузочную способность опор и технологические возможности способа.

Задача, решаемая предлагаемым изобретением, - увеличение деформирующего усилия, создание его тангенциальной составляющей, увеличение нагрузочной способности и жесткости опорных узлов роликов.

Технический результат от использования изобретения заключается в повышении упрочняющего эффекта накатки, увеличении производительности и расширении технологических возможностей способа и устройств по высоте и шагу накатываемых профилей.

Указанный результат достигается следующим.

В способе накатывания, включающем предварительную установку в пазах держателей профилирующих роликов и последующее движение подачи, в процессе которого ролики вводят в силовой контакт с заготовкой с обеспечением их вращения и деформирования поверхностных слоев заготовки с образованием профиля, согласно изобретению используют держатели со сквозными пазами, а при предварительной установке роликов со стороны, противоположной заготовке, размещают подвижные опоры, которые образуют с роликами пары качения и замыкают ролики в сквозных пазах держателей. Движением подачи ролики вводят в силовой контакт со стенками пазов держателей и поверхностями подвижных опор с обеспечением их вращения относительно мгновенных осей на поверхностях подвижных опор, деформирования поверхностных слоев заготовки с использованием тангенциальной составляющей деформирующего усилия и перемещения роликами подвижных опор.

Устройство накатывания, содержащее привод подачи, корпус, держатели и установленные в поперечных пазах держателей профилирующие ролики, для реализации предлагаемого способа снабжено подвижной опорой, выполненной в форме втулки, охватывающей держатели и образующей с роликами пары качения. Подвижная опора установлена с возможностью перемещения на длину рабочего хода, поперечные пазы держателей выполнены сквозными, а ролики замкнуты в сквозных пазах внутренней поверхностью подвижной опоры.

Устройство для импульсного накатывания профилей, содержащее кривошипы с радиальными пазами в планетарных шейках, профилирующие ролики, установленные в радиальных пазах планетарных шеек, привод подачи и поворота заготовки, а также синхронизации и вращения кривошипов, для реализации предлагаемого способа снабжено подвижными поворотными опорами, охватываемыми планетарными шейками кривошипов при вращении последних, подвижные поворотные опоры образуют с роликами пары качения, радиальные пазы планетарных шеек кривошипов выполнены сквозными, а ролики замкнуты в сквозных пазах внешней поверхностью подвижных поворотных опор.

Вращение ролика, относительно мгновенной оси, расположенной на поверхности подвижной опоры, позволяет увеличить деформирующее усилие и получить его тангенциальную составляющую за счет уменьшения угла давления в кинематической паре заготовка-ролик.

Расположение подвижной опоры вне ролика и эффект качения в кинематической паре ролик-опора позволяют выполнить роликовую опору с высокой нагрузочной способностью и необходимой жесткостью для увеличения глубины деформации и производительности.

Отсутствие у ролика осевых опорных элементов позволяет упростить конструкцию, увеличить жесткость ролика, а также применить более плотную установку роликов и уменьшить шаг накатываемых профилей.

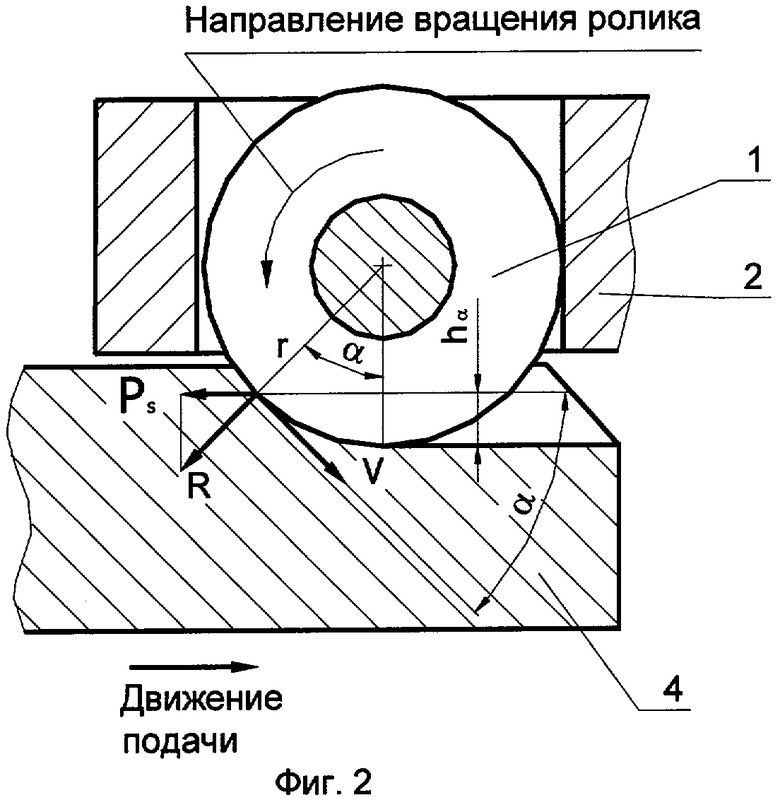

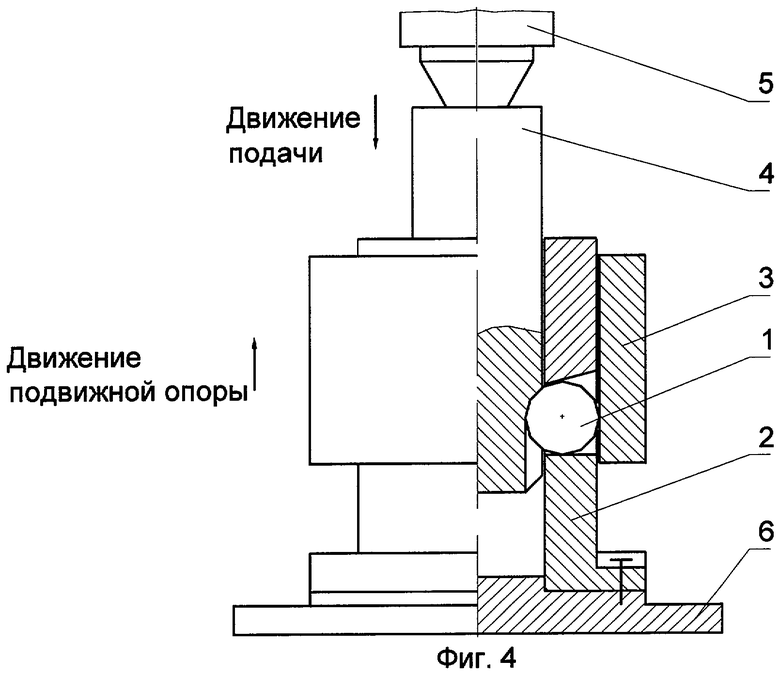

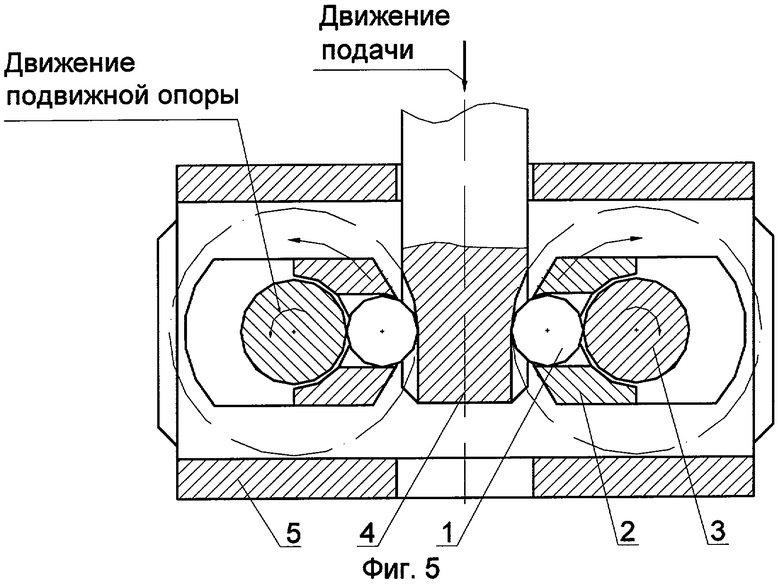

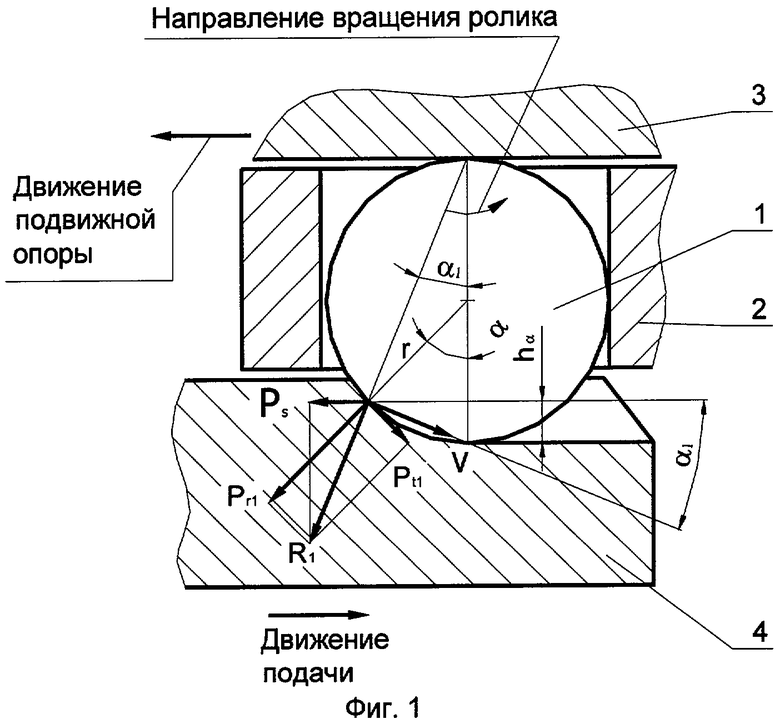

На фиг.1 представлен способ накатывания с подвижной опорой; на фиг.2 - известный способ накатывания; на фиг.3 - график отношения радиальных деформирующих усилий для предлагаемого и известного способов; на фиг.4 - устройство осевого накатывания с подвижной опорой; на фиг.5 - устройство импульсного планетарного накатывания с подвижной опорой.

На фиг.1 показаны ролик 1, держатель 2, подвижная опора 3, заготовка 4 и схема действия сил для произвольной точки в зоне деформации.

Движением подачи ролик 1 вводят в силовой контакт с заготовкой 4, стенкой паза держателя 2, подвижной опорой 3, придают ролику вращение относительно мгновенной оси, расположенной на поверхности подвижной опоры, и формируют профиль деформацией поверхностных слоев заготовки. При этом ролик перекатывает опору на длину рабочего хода.

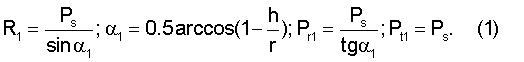

Деформирующее усилие R1 направлено под углом α1 к радиусу ролика, что определяет наличие радиальной Pr1 и тангенциальной составляющей Pt1, которая обеспечивает тангенциальный сдвиг материала и дополнительное упрочнение поверхности накатываемого профиля. В предлагаемом способе усилие подачи - Ps, глубина деформации - h, радиус ролика - r и угол давления - α1 (между направлением усилия подачи и направлением скорости V на рабочей поверхности ролика) связаны следующими соотношениями:

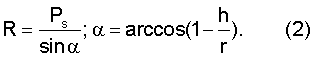

Для известного способа на фиг.2 показаны ролик 1, ось держателя 2, заготовка 4 и схема действия сил в произвольной точке зоны деформации. Усилие подачи - Ps, деформирующее усилие - R, глубина деформации - h, радиус ролика - r и угол давления - α (между направлением усилия подачи и направлением скорости на рабочей поверхности ролика) связаны следующими соотношениями:

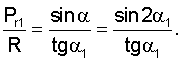

Из сравнения соотношений (1), (2) и графика на фиг.3 следует, что при одинаковых усилиях подачи и размерах роликов радиальная составляющая деформирующего усилия в предлагаемом способе почти вдвое превышает радиальное деформирующее усилие в известном способе:

На фиг.4 показаны ролик 1, блок держателей 2, выполненная в форме втулки подвижная опора 3, заготовка 4, фрагмент привода подачи 5 и корпус 6.

Устройство работает следующим образом.

Привод подачи вводит ролики 1 в силовой контакт с заготовкой 4, стенками пазов держателей 2, внутренней поверхностью подвижной опоры 3, придает роликам вращение относительно мгновенных осей, расположенных на поверхности подвижной опоры, и формирует профиль деформацией поверхностных слоев заготовки. При этом ролики перекатывают опору на величину рабочего хода.

На фиг.5 показаны ролик 1, кривошип 2, подвижная опора 3, заготовка 4, привод 5.

Устройство работает следующим образом.

Привод 5 обеспечивает шаговую подачу заготовки 4, ее поворот на величину углового шага накатываемого профиля и вращение кривошипов 2. При каждом обороте кривошипов ролики входят в силовой контакт с заготовкой 4, стенками пазов кривошипов 2, поверхностями подвижных поворотных опор 3, поворачиваются относительно мгновенных осей на поверхностях опор 3 и формируют накатываемый профиль деформацией поверхностного слоя заготовки. При этом подвижные опоры поворачиваются роликами. Привод 5 обеспечивает поворот заготовки после каждого вдавливания роликов на величину углового шага накатываемого профиля. После формирования окружного профиля заготовка подается в осевом направлении на глубину деформации и цикл окружной накатки повторяется.

Промышленная применимость предлагаемого изобретения подтверждена испытаниями опытного образца.

Способ может быть применен любым предприятием, специализирующимся на металлообработке. Производство предлагаемых устройств может быть реализовано в условиях металлообрабатывающего участка, цеха или предприятия, специализирующихся на производстве технологической оснастки.

Предлагаемое техническое решение позволяет повысить упрочняющий эффект накатки, увеличить производительности и расширить технологические возможности способа и созданных для его реализации устройств по высоте и шагу накатываемых профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ ДЕТАЛИ | 2005 |

|

RU2297314C2 |

| Устройство для отделочно-упрочняющей обработки винтовых поверхностей | 1990 |

|

SU1750934A1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА С ВНЕЦЕНТРОИДНЫМ ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ ПЕТРОВСКОГО | 2021 |

|

RU2766626C2 |

| Устройство для накатывания цилиндрических зубчатых профилей | 1986 |

|

SU1388170A1 |

| СПОСОБ НАКАТЫВАНИЯ | 2006 |

|

RU2322337C2 |

| Устройство для накатывания резьб | 1990 |

|

SU1722672A1 |

Изобретения относятся к обработке давлением и могут быть использованы при изготовлении профилей путем накатывания роликами. Профилирующие ролики устанавливают в сквозных пазах держателей. Со стороны, противоположной заготовке, размещают подвижные опоры, которые образуют с роликами пары качения и замыкают ролики в пазах держателей. Последующим движением подачи ролики вводят в силовой контакт со стенками держателей и поверхностями подвижных опор. При этом обеспечивают вращение роликов относительно мгновенных осей на поверхностях подвижных опор и деформируют поверхностные слои заготовки с использованием тангенциальной составляющей деформирующего усилия. Для реализации способа используют устройство, содержащее привод подачи, корпус, держатели с поперечными пазами, в которых установлены профилирующие ролики, и подвижную опору в виде втулки. В соответствии со вторым вариантом исполнения устройство содержит кривошипы с радиальными пазами в планетарных шейках, в которых установлены ролики, привод подачи и поворота заготовки, а также синхронизации и вращения кривошипов и подвижные поворотные опоры. В результате обеспечивается повышение производительности процесса и качества полученных профилей, а также расширение технологических возможностей. 3 н.п. ф-лы, 5 ил.

| ЛАПИН В.В | |||

| и др., Накатывание резьб, червяков, шлицев и зубьев, Ленинград, Машиностроение, Ленинградское отделение, 1986, с.158-162, рис.9.2 | |||

| US 4116031 А, 26.09.1978 | |||

| Устройство для холодного накатывания резьбы на плоских плашках | 1958 |

|

SU122127A1 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ИНДОЛ-3-КАРБИНОЛА (I3C) | 2007 |

|

RU2363694C2 |

| ТЕНТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2001 |

|

RU2213817C2 |

Авторы

Даты

2006-09-27—Публикация

2004-11-15—Подача