(54) СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ СОПОЛИМЕРОВ Мзпесген способ получения )укопоцо ных сополимеров сополпмеризацие; этилен и пропилена Б среде пропилена и инертного уг водородного растворителя при минус 10 плю 8О С в присутствии комплексного металлорг ничс-юкого катализатора, состоящего из треххлористого титаяа и алюминийалкнлов с числ атомов углерода больше трех 4, Этот способ позволяет получать сополиме ры, имеющие случайное распределение моно мерпых частей: к обладаЬщие евойствами невулканизованных хгаин. По этому способу получают также полимеры, которые соде жат значительные количества гомопэлимер- 1ого кристаллического полипропилена. Целью изобретения является улучиюпие к чество конечного продукта, а именно получе1гие лучших механических и эластичных свойств. Эта цель достигается применением каталнзатора, -состоящего из продукта реакции алюмннийалкильного соединения с электронодонорным соединением, выбранным из группы, включающей сложные эфиры карбо- новых кислог и полиаминовые соединения, и продукта реакции галогенида двух-, грехили че1ырехвалентпого титана и электромо донориого соедйнетшя с носителем, состоящим из безводного дигалогекида магнияили содержащим безводный дигалот нид магния, имеющий размытую характеристичес кую линию его рентгеновского спектра, при молярном соотношении соединения титана Ы алюминийалкильного соединения 1:1000 - 1:10. Сополимеры пропилена с этиленом, полученные данным способом, содержат 50-90 вес.% пропилена и при исследоваНИИ рентгеновскими лучами в неориентированном состоянии име.юг кристалличность полипропиленового и/ или полиэтиленового тшта, причем кристалличность составляет 3-50%,а кристалличность полиэтиленового типа менее 20% . Данные сополимеры отличаются еще тем, ЧТОБ инфракрасном спектре соотнощение к между интен сивн-остью поглощения полосы при 11,88 м и интенсивностью поглощения полосы при 12,16 мк, лежит между 2 и 7. Оно бывает менее 4, если содержание пропилена ниже 70 вес.%, лежит между 3 и 6, если содержание пропилена 7О-8О вес. выше 4, если содержание пропилена превышает 80 вес.% Необходимо, чтобы зна-чение 1 находилось в yкaзaFШЫx пределах для возможност одновременного придания полимерам хорошнх. механических и эластичных свсйсгв. Механические свойства неудовлетворп-гельаь, к№да соогнои/ениеТ меныпр 2, и ояи тем более неудовлетворительны, чем вь.ше содержание пропилена В сополимерах. С другой ст-ороны, эласгичные свойства сопол,гморов недостаточны, когда соотношение превыщает 7, например, ког.па содержанке пропилена выше 9О вес.%. Влияние соотиошеш я 7 на механические и эластичные свойства полимеров объясняется тем, что полоса поглощения при 11,88мк зависит .от порядка присоединенных по типу голова к хвосту пропиленовых час-гей с трехкратной спиральнсА конформацией. Достаточно высокое значение соотношения Т при заданном содержании этилена дает воз« можность получать кристаллизуемые блоки пропиленовых частей, и, следовательно, с кристалличностью полипропиленового типа, которая иначе была невозможна. Слишком высокое значение It (для полимеров с вы- . соким - содержанием пропилена), с одной стороны, способствует кристалличности, а с другой стороны, отрица-гельно влияет на эластичные i свойства полимеров. Ввиду того, что в известных продуктах, полученных полимеризацией смесей из этилена и пропилена, трехкратная спиральная конформадия пропиленовых частей значительно уменьшена и поэтому соотношение 1 не достигает высоких значений, оказалось совсем неожиданным, что в сополимерах по данному способу могут иметься указанные высокие значения соотношения Т . Как указана раньше, кристалличность при облучении рантт новскими лучамй, измеренная с помощью неориентированных образцов, равняе-1ся 3-50% и принадлежит к полипропиленовому типу, смешанному полипропиленовому и полиэтиленовому типу или только полиэтиленовому типу. Кристалличность полиэтиленового типа ниже 20% к обычно характерна для продуктов, содержащих менее 65 вес.% .пропилена. Поведение предлагаемых сополимеров при извлечении раетворителями строго зависит -от; содержания и типа кристалличности, а также от значений соотношения Т . В результате извлечения ксилолом при комнатной .температуре или гептаном при температуре . кипения получают нерастворимый остаток, который составляет 4О-75вес-Уили соответственно 20-70 вес.% сырого полимера. В известных продуктах полученных полимеризацией смесей этилена и пропилена извлеченное растворителями при указанЕтых условиях количество сстатка никогда не было гак велико. Получе1п-1Ый извлечением ксилолом и гептаном ос-гаток имеет немного

более ннгжое содержание эпшена, чем сырой полимер. Содержание этилена обычно равняется 1О-25 вес.%, в частностк 15-25 вес.%,

В образцах в неориентированном состоянии кристал)|ичность нерастворимого в ксилоле

остатка при облучении рент1еновскими лучами равняется 30 и 50% и обычно это кристалличность полипропиленового типа,

Соотношение в инфракрасном спектре нерастворимого остатка, полученного иавлечением или ксилолом при комнатной температуре или н-гептаном при температуре кипения, равняется 4-7, в частности 4,5-6. растворимая фракция предлагаемых сополимеров отличается значительно от нерастворимого остатка как значит пьно более низкими соотношениями Т (ниже 1,8), как и механическими и эластичными свсжствами, которые намного хуже, чем свойства нерастворимой фракции.

Содержанке этилена в растворимой фракции составляет 25-45 вес.%. Обычно при облучении рентгеновскими лучами растворимой фракции не выявляется никакой кристалличности. Если имеется кристалличность, то она ниже 1О-15% и принадлежит к полипропиленовому типу.

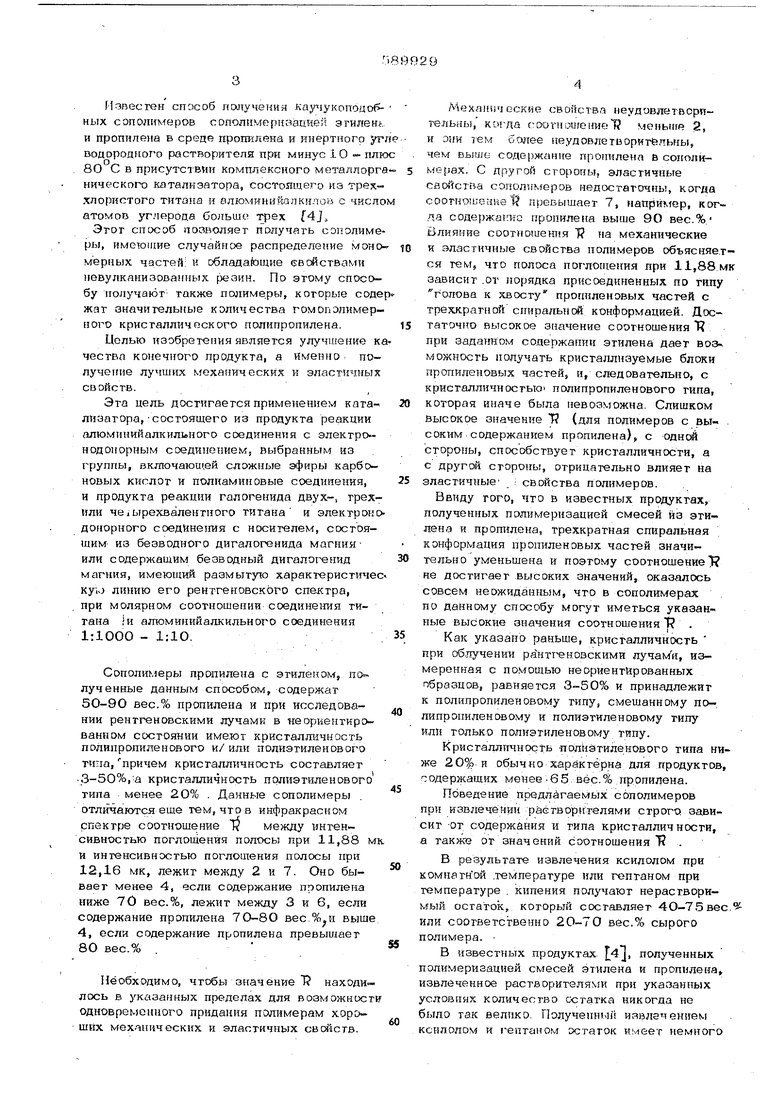

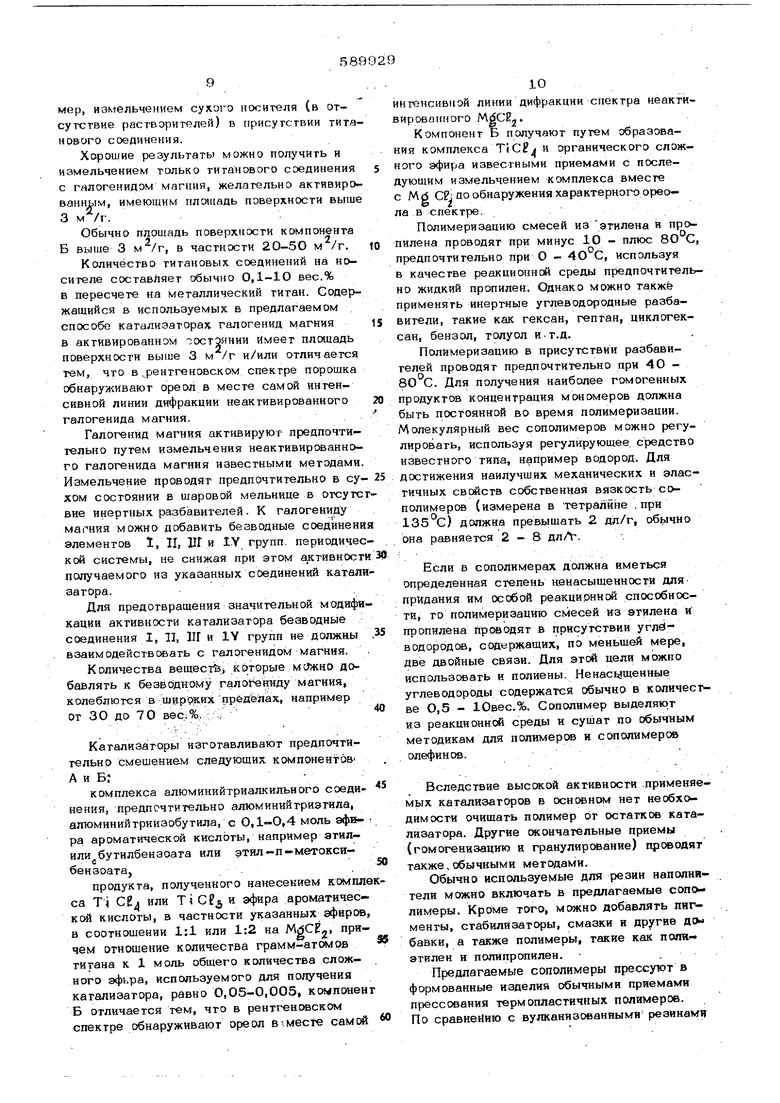

В табл. 1 приведена зависимость соотношения Т от содержания пропилена в некоторых сополимерах, полученных предлагаемым способом. Механические и эластичные характеристики также приведены для подтверждения необыкновенной .комбинации полученныз данных.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2036942C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ПРОПИЛЕНОВЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2010 |

|

RU2536682C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2232783C2 |

| ПОЛИПРОПИЛЕНОВЫЕ ВОЛОКНА ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2322535C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ КРИСТАЛЛИЧЕСКОГО СОПОЛИМЕРА ПРОПИЛЕНА, ЛИСТЫ И ПЛАСТИНЫ, ПЛЕНКА, СЛОИСТЫЙ МАТЕРИАЛ | 1995 |

|

RU2152409C2 |

| МЯГКИЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2300539C2 |

| ТРУБЫ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2567750C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1990 |

|

RU2092502C1 |

| ПЛЕНОЧНЫЙ ИЛИ ЛИСТОВОЙ МАТЕРИАЛ И ПЛЕНОЧНОЕ ИЛИ ЛИСТОВОЕ ИЗДЕЛИЕ | 1991 |

|

RU2097391C1 |

Сополимеры с самой выгодной комбинацией механических и эластичных свойств обычно содержат 55-7О аес.% пропилена и имеют соотношение 1 2,2-3,5. Интересными являются и продукты, содержащие 70-а80 Еес.% пропилена и имеющие соотношение Я 3,5-5. Эти сополимеры получают полимеризацие смесей из пропилена и этилена в присутствии катализатора, являющегося продуктом реакции компонентов Д и Б. А -продукт реакции присоединения и/или замещения электронодонорного соединения (или основания Льиса) к алюминийтриалкнль ному соединению или продукт присоединения электронодонорного соединения к апюмкнийалкильному соединению, содер))ащему два или более атомов алюминия, связанных йруг 9 друг.ом через атом кислорода или азота. Компонент А получают путем взаимодействия 1 моль апюминийалкильного соединения с 0,1-1 моль основания Льюиса,выбранного из группы, состоящей из эфиров органических или неорганических окисленных кислот, полиаминовых соединений, а также других оснований Льюиса, Отличных от указанных. эфиров и цолиаминовых соединений, при условии, что в этом случае компонент Б получается из галогенированного титанового соединения в виде комплекса с попиамином. Б - продукт, полученный контактированием продукта присоединения галогенированного соединения двух-, трех- или четырехвалентного титана к электронодонорному соединеПИЮ с i3cii tencf, состоящим H:. («зйодного дпгал ; еница мнпгия или содоржпшнм после ний, Компонент Б отличается тем, что в Р (;атг1-.ч1оаском спекгрг; nopouma дн апоге ндл магния обрга)уживз т ореол в месте сПMDit ufiTGHCfBUOii лшши дифракции, характер- loii для ренгг-еповского спектра nOjioniKa обычного неактинированиого галлчмиада маг ини, п ,гем, что количество титанового сое динеиня к компояенге Б в пересчете ва ти таи сэст/№ляет менее О,3 г на 1 моль общего количества используемого для иаготоВ катализатора электронодонорного сое динения, а также тем. что молярное соотно шение титанового соединения и алюминийалкильного соединения рявно OsOOl-O,Под продуктом реакци-и прнсоедпненмя и/илн (еиия электрон ОДО 10рного с(хэдК нения к алюмииийалкильному соединению подразумевают продукТэ состоящий из компл лекса электронодоиорного соединения с алюминийаякильным соединением и продукта реакции алюминийтриалкила с электронодонорным соединением, содержащим активированные атомы водорода и способным, к реак ции с алюминийгриалкилом, например, согласно следующей реакции замегцения: + N-ACS.g-f21i-H ,ли продукт, содержащий указанные соединенияДля получения компонента А кагализат& ра пригодно любое электронодонорное сое динение (или основание Льюиса),способное к образованию с алюмннийалкипьггыми с5ОД1гаениями продукта присоединения и/или замете .Пригодными для получения компонента А электронодонорными соединениями явля1отся например, амины, амиды простые эфиры, сложные эфиры, кетоны. нитрилы, фосфины, сгибипы, арсины, амиды фосфора, простые гиоэ(})иры, сложные )иры, альдегиды, алкоголягы, амиды к соли органических киспот 1, Н, Ш и ly групп периодической сисгемы. Наилучшие результаты получают, если используют компонент А в виде продукта npiK соединения алюминийа,11киль 1ого соединения к электроиодонорному соединешпо из rpynat i состоящей из сложных эфиров и полнаминовых соединений. Примерами подобных соединений, являются этилбензоат, п- етокси- этилбенаоат, диэтилкарбонат, эгилакетат, N,N,N,N -тетраметилэтилендиамии, .1,2,4-гримэтилпиперазин, диметилмалеот, гриэтилборат, этил-о-хлорбензоат, атилнл4|гоат, этилтолуат, этил-tt-бугоксибевзоат, эгил- ииклогексаноат и этилпивалат. Ipe/u моля)ное саогношеняе основат;я Льгойса и оргяиичегжсто алюч)иние вого г,0(: Д1м-;еайЯ в компоненге А 1; и ссх:тлБляет 0,3-0,5, когда основанием яБляегс.я слэжиь Й э4)ир или диамин. Металлорга1 нческие соединергия, содерзкащне два или более атомов алюминия, связагп Е,Х друг с другом через атом кислорода или азота, получают реакцией алюминийтриалкильного соединения с водой, аммиаком или первичным амином известными приемами. Компонент А катализатора можно получить различными методами, предпочтительно путем предварительной реакции электро.п нодонорного соединения с органическим aлюv1иниeвым соединением в соответствующем молярном cooTHOiueumi до рюакций с компонентом Б. Согласно другому методу компонент А получают непосредственно путем реакции алдаминийтриалкилышго соединения с компонентом Б с последующим добавлением основания в необходимом для образования компонента А количестве. Для получения компонента Б пригодны те же самые электронодонорные соединения, что и для получения компонента А, или . другие. Все ( способные к образованию комплексов с гало1 нирова шым титановым соединением электронодонорные соединения годятся для получения компонента Б при единственном условии, что электронодойорным соединением является диамин или полиамин, если для получения компонента А не используют слож.ного эфира или ди- или пу лиаминового соединения. Используемыми электронодонорными соединенияк1и являются, нaпpимep N,N.,N,l тетраметилэтилендиамин, вератрол, этил- бензоат, ацетон, 2,5 гександион, диметилмалеат, диметилмалонат, тетрагидрофурфурилметиловый э(})ир, нитробензол, диэтилкарбонат, апетофенон, 1,2,4-триметилпипе. разкн и этилацетат. Диамины особенно пригодны. Сложные эфиры дают хороише результаты, когда используемое для получения компонента А основание выбирают из группы, состоящей из сложных эфиров и диам-инов. Из титановых соединений приемлемы все галогенированные соединения двух-, трехи четырехвалентного тигана. Компонент Б катализатора получают различными методами, предпочтительно путем контактирования галогенида магния с титановым соединением в комплексе с осно ванием при таких условиях, при которых полученный продукт им1:;т площадь нэве1 хкости выше 3 м /г. Этого достигают, панри9мер, измельчением сухого носителя (в отсутствие растворителей) в гтрисутствии тита нового соединения. Хорошие результаты можно получить и измельчением только титанового соединения с галогенидом магния, желательно активированным, имеющим площадь поверхности выше 3 . Обычно площадь поверхности компонента Б выше 3 м /г, в частности 20-50 м /г. Количество титановых соединений на носителе составляет обычно 0,1-10 вес.% в пересчете на металлический титан. Содержащийся в используемых в предлагаемом способе катализаторах галогенид магния в активированном -достоянии Имеет площадь поверхности выше 3 м /г и/или отличается тем, что в рентгеновском спектре порошка обнаруживают ореол в месте самой интенсивной линии дифракции неактивированного галогенида магния. Галогенид магния активируют предпочтительно путем измельчения неактивированного галогенида магния известными методами Измельчение проводят предпочтительно в сухом состоянии в шаровой мельнице в отсутс вие инертных разб;авителей. К галогениду магния можно добавить безводные соединенн элементов 1, II, ИГ и 1Y групп, периодичес ксй системы, не снижая при этом активност получаемого из указанных соединений катали затора. Для предотвращения значительной модифи кации активности катализатора безводные соединения I, И, ИГ и 1Y групп не должны взаимодействовать с галогенидом магния. Количества вещест5з. которые мЛкно добавлять к безводному галопекиду магния, колеблются в широких ppeflfeiiax, например от ЗО до 70 , :. Катализаторы изготавливают предпочтительно смешением следующих компонентов А и Б; комплекса алюминийтриалкильного соединения, предпочтительно алюминийтризтила, алгоминийтриизобутапа, с 0,1«-0,4 моль эфиpa ароматической кислоты, например этил- или бутилбензоата или этил п-метоксибензоата,.. продукта, полученного нанесением компле са Т СВд или эфира ароматической кислоты, в частности указанных эфире©, в соотношении 1:1 или 1:2 на , причем отношение количества грамм-атомов титана к 1 моль общего количества сложного эфкра, используемого для получения катализатора, равно 0,05-0,005, компонен Б отличается тем, что в рентгеновском спектре обнаруживают ореол в-месте самой

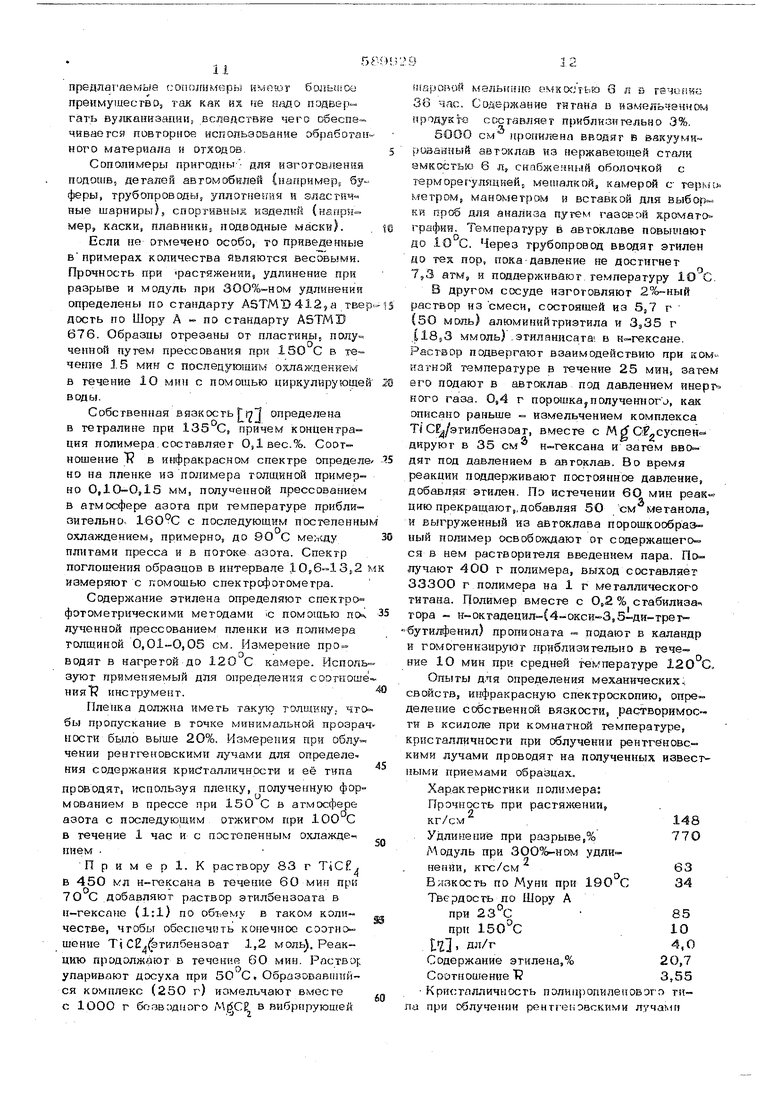

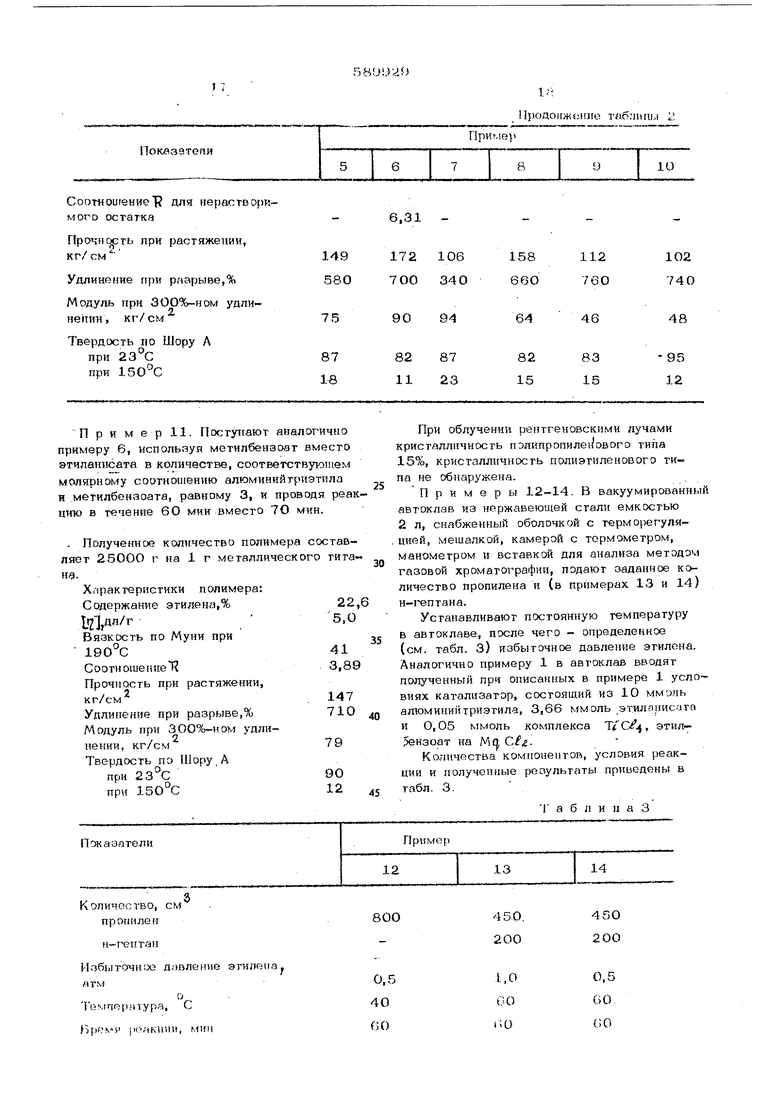

10 интенсивной линии дифракции спектра неактивированного MdCRj. Компонент Б получают путем образования комплекса TiCH и органического сложного эфира известными приемами с последующим измельчением комплекса вместе с Мб до обнаружения характерного ореола в спектре. Полимеризацию смесей из этилена и пропилена проводят при минус 10 - плюс , предпочтительно при О - , используя в качестве реакционной среды предпочтительно жидкий пропилен. Однако можно также применять инертные углеводородные разбавители, такие как гексан, гептан, циклогексан, бензол, толуол и.т.д. Полимеризацию в присутствии разбавителей проводят предпочтительно при 40 - 8О С. Для получения наиболее гомогенных продуктов концентрация мономеров должна быть постоянной во время полимеризации. Молекулярный вес сополимеров можно регулировать, используя регулирующее средство известного типа., например водород. Для достижения наилучших механических и эластичных свсйств собственная вязкость сополимеров {измерена в тетралйне .при 135 G) должна превышать 2 дл/г, обычно она равняется 2-8 дл/V.. Если в сополимерах должна иметься определенная степень аенасыщенности для придания им особой реакционной способности, то полимеризацию смесей из этилена и пропилена Прсжодят в присутствии углеводородов, содержащих, по меньшей мере, две двойные связи. Для этой цели можно использовать и полиены. HeнactdВДeнныe углеводороды содержатся обычно в количест ве 0,5 - 1Овес.%. Сополимер выделякэт из реакционной среды и сушат по обычным методикам для полимеров и сополимеров олефинов. Вследствие выссжой активности .применяемых катализаторов в оснсеном нет необходимости очищать полимер от остатков катализатора. Другие окончательные приемы (гомогенизацию и гранулирсжание) проводят также, обычными методами. Обычно используемые для резин наполнители можно включать в предлагаемые сополимеры. Кроме того, можно доб;звлять ПИ1 менты, стабилизаторы, смазки и другие до« бавки, а также полимеры, такие как поли- этилен и полипропилен. . Предлагаемые сополимеры прессуют в формованные изделия обычными приемами прессования термопластичных полимеров. По сравнению с вулканизованными резинамч предлагаемые (:опп;гямеры км«щг большое пренмушесгво, так как их не надо подвер™ гать ву тканизапни, вследсгвйе чего обеспе-- чиваегся повторное использование обработан ног о материала и отходов. Сополимеры пригодны-- для изгот-овленйя подошв, деталей автомобилей (например буферы, трубопроводь, уплотнения и зластйЧ. ные шарниры), спор-гивнык кзаепки (нагфи мер, каски, плавникИз подводные маски). Если не отмечено особо, то приведенные Bnpnvsepax количества йвляются весовыми. Прочность при -растяжении, удлинение при разрыве и модуль при 300%-ном удлинения определены по стандарту А5ТМБ412,а твер дость по Шору А - по стандарту ASTMP 676. Образцы отрезаны от пластины, полученной путем прессования при 150 С в течение 15 мин с последующим охлаждекием в течение Ю мин с помощью циркулирующе воды. Собс-гвенная вязкость определена в тетралине при 135 С, причем концентрация полимера.составляет 0,1 вес.%. Соотношение Т в инфракрасном спектре определе но на пленке из полимера толщиной примерно O,1O-0,1S мм, полученной прессованием в атмосфере азота при температуре приблизительно, с последующим постепенны охлаждением, примерно, до 9О С мелсду плитами пресса и в потоке азота. Спектр поглощения образцов в интервале 1056-13,2 измеряют с помощью спектрофотометра. Содержание этилена определяют спектро фотометрическими методами с помошью ло лученной прессованием пленки из полимера толщиной 0,01-0,05 см. Измерение про водят в нагретой до 120 С камере. Исполь зуют применяемый для определения соотноше нияТ инструмент. Пленка должна иметь такую толгдиму. что бы пропускание в точке минимальной прозра ности было выше 20%. Измерения при облучении рентгеновскими лучами для определе ния содержа.ния кристалличности и её т-игпа проводят, используя пленку, полученную формованием в прессе при 150 С в атмосфере азота с последующим отжигом при 100 С в течение 1 час и с постепенным охлаждением . Пример. К раствору 83 г TiCE, в 450 мл н-гексана в течение 60 мин при 7О С добавляют раствор этилбензоата в н-гексане (1:1) пО объему в таком количестве, чтобы обеспечить ко 1ечное соотношение Т( СЕ тилбензоат 1,2 моль). Реакцию продолжают в течение 6О мин. Раство}; упаривают досуха при 50С, Образовавшийся комплекс (25О г) измельчают вместе с 1ООО г безводного ЛЦСЕ в вибрирующей (Паровой feльr{i ш ewKCXJifc о л в г8чор,и;.; 36 час. Содержание гйгана в измельченном продукте составляет приблизительно 3%. 5ООО см пропилена вводят в вакууми Р1гванны8 автоклав из нержавеющей стали емкостью 6 л, снабженный оболочкой с терморегуляцкейе мешалкой; камерой с терм..ь метром, манометром и вставкой для выбор кй проб для анализа путем газовой хроматографии. Температуру в автоклаве повышают до .to С. Через трубопровод вводят этилен до тех пор, пока давление не достигнет 7,3 атм, и поддерживают, температуру Ю С. В другом сосуде изготовляют 2%-ный раствор из смеси, состоящей из 5,7 г (50 моль) алюминийтриэтила и Зд35 г С18„3 ммоль) .этиланисата в н-гексане. Ра-створ подвергают взаимодействию при ком--нагнои температуре в течение 25 мин, затем его подают в автоклав под давлением инерг ного газа. Os4 г порошка,полученног, как описано раньще - измельчением комплекса TJ Cf /этилбензоат, вместе с MrfOF-cycnen дируют в 35 см® н-гексана и затем вво дят под давлением в автоклав. Во время реакции поддерживают постоянное давление, добавляя этилен. По истечении 6О мин реак цию прекращают,.добавляя 5О см метанола, и выгруженный из автоклава порошкообразный полимер освобождают от содержащего- ся в нем растворителя введением пара. Получают 40О г полимера, выход составляет ЗЗЗОО г полимера на 1 г металлического титана. Полимер вместе с О,2 % стабилизатора - н-октадецил-{4 окси-3,5-ди третбутилфенил) пропионата - подают в каландр и гомогенизируют приблизительна в течение 10 мин при средней температуре 120С, Опыты для определения механических свойств, инфракрасную спектроскопию, определение собственной ВЯЗКОСТИ) растворимости в ксилоле при комнатной температуре, кристалличности при облучении рентгеновскими лучами проводят на полученных известными приемами образцах. Характеристики полимера; Прочность при растяжении, кг/см .148 . Удлинение при разрыве,%770 Модуль при ЗОО%-ном удли ненйи, кгс/см Вязкость по Муни при 19О С Твердость по Шору А при 23с при 150°С , Ц31/Г4,0 Содержание этилена,%20,7 Соотношение ,55 Кристалличность полинропилеповогг типа при облучении рентгекэвс.кими лучамп 32%( 14 исгалличвэсги полиэтиленового тип.л пе обиарркнваюг. Путем извлечения ксилолом тфй 23. С FfOJiy чаю т растворимую фракцию (57,2%) я нерастворимую фракцию (42,87о|.. Путем извлечения н-гептавом при гемперагуре кипения получают растворимую фракцию (61,5%) и остаток (.38,5%). Остаток в имеет следующие характерна vyl, дл/г4,9 Содержание этилеиа5%15Д Соотношение ,45 Кристалличность полипропиленового тип -5Cf%, кристалличности полиэтиленового тип пе обнаруживают.. Растворимая в ксилоле фракция имеет следуюише харак те ристик и: . ГЙ йЛ .3, Содержание этилена5%29,6 Соотноигение .1,74 Крксталличнссг.ь полипропиленового типа менее 1О%; кристалличн.ости полиэтиленово го .типа не обнаруживают. П р им 8 р 2., Повторяют пример 1, и пользуя давление 8 дтм еместэ 7,3 атм и добавляя 0,240 г катализатора, ссютоящего из 0.05.1 г комплекса Т|СВл/этилбензоаг и 0.189 г Затем реакцию проводят аналогично примеру 1. : Характеристики полимера: Прочность при растяжении, кг/см -118 Удлинение при разрыве,% 59О Модуль при 300%-ном удли нении, кг/см 56 Твердость по Шору А при 23°С80 при 15О°С-14 Собственная вязкость Jjfl, дл/г .. .6,7 При облучении рентгеновскими лучами кристалличность полипропиленового типа 20%. Содержание этилена в сыром продук jTS 33.1% и в остатке 15,1%. Остаток в ксилоле при 2,3 С составляет 43,7%. Соот иошаниеТ в с. продукте ЗД, а в оста ке 4Д. Растворимая в ксилоле фракция со держит 63,2% этилена. 1Сристалличности н обнаруживают при облучении рентгеновскими лучами. П р и. м е р 3. Используют автоклав и нержавеющей стали емкостью 20 л (эффек тивная емкость 15 л), снабженный терм:о егулирующой системой, мешалкой, каме.ро с тер {ометром и вставкой для анализа ме тодом газовой хроматографии, В автоклав непрерывнсуго дейс7 вия подают пропилен, этилен, растворитеш.и кагализаторы. Из нижней части его выгружают полик ер и не прореагирсвавшие , так 4f;)6bi поддерживался постоянный уровень. Выгружаемый из нижней части полимер отдаляют от мономоров в сборнике, .содержащем воду, . при 100 С. В этом сборнике отгоняют мономеры и полимер извлекают в виде дисперсни с.водой. К а та ли за торную сис7-ему подают в реакт следующим Образом. 1.О%-ный раствор алюминийтриэтилата в н-гоксоне и 2 1-ный раствор метилбензоата в н-гексане ввоаят в реактор через трубопровод с небольшим диаметром. Среднее время пребывания в трубопроводе (при комнатной температуре) составляет приблизительно 26 мин. Непосредственно перед впуском в реактор в тру- бопровод вводят суспензию полученного сов.местным измельчением комплекса TiCf./ /этилбензоат и Mg С гпродукта в н-гексане (содержание титтш в измельченном продукте составляет 3%, время измельчения 36 час). Условия полимеризации; Температура, С13 .УДавпениё.атм9,5 Время пребывания в реакторе, мин.104 Подаваемый поток содержит следующие компоненты: Пропилен, кг/час 3,62 Этилен, кг/час0,568 н-Гексан, кг/час0,410 АлюминийтриэтиЛ| г/час9,31 Meтилбензоат, г/час5,75 Тi Се /этилбензоат + MgC Молярное соотношение алюминийтриэтила и метилбензоата составляет 1,94, молярное соотнощение алюминия и титана 406. Опыт проводят в течение 13,5 час. Получают 1О кг полимера, выход ссютавляет 76923 г полимера на 1 г титана. Характеристики полимера: Содержание этилена,%42,1 1 , дл/г8Д Вязкость по Муни при CooTfroujeHHel 2,46 Прочность прирастяжении, кг/см 176 Удлинение приразрыве,%630 Твердос.ть по Шору А при при Кристалличность полипропиленового типа При облучении ренп новскими лучами 7,5%, крнсталличность полиэтиленового типа примерно 5%. Пример 4. Поступают аналогично примеру 3, но изменяя условия рйпкцЯ. 15 Усяоаик полимеризации: Темперагурвг С15 Давление, агм9eS Время пребывания в реакто-рэг мин .88 Подаваемый поток содержит Сйедующиё .еНТЫ5 Пропилен, кг/часSjSS Этнлен, кг/чЬс . 0,515 и.Гексан, кг/часOj846 Водород в газовой фазе моп.%1г25 АлюминийтрнэтиПа г/чвс9(456 Метилбенаоатц г/час,3,877 Ti СЕ /эгилбензоат t г/час..Oj756 Мопярн соотношение алюметгнйгриэтила и метилбенаоата 2,91. ыойярноа соотно шение алюминия . и титана 175, Опыт проводят в течение 12 час, Попу чают 10,9 кг полимера, выход составляет 4ОООО г полимера на 1 г титана. Характеристики полимера; Содержание этилена,%36,7 1Ч1 ® Вязкость по Муни при 190 С 46 Соотношение ,45 Избыточное давление этилена, 0,5 атм Количество водорода, об.% о Температура, С Время реакции, мин Выход полимера, г полимера 900 на г титана 16,7 Содержание этилена,% КрисТаллиннесть при облучении рентгеновскими луча ми,% След полиэтиленового типа ЗО полипропиленового типа |Д, ял/г 6,8 о Вязкость по Муни при 19О С Соотношение t для полимера Содержание нерастворимой в ксилоле фракции при 23°С,%

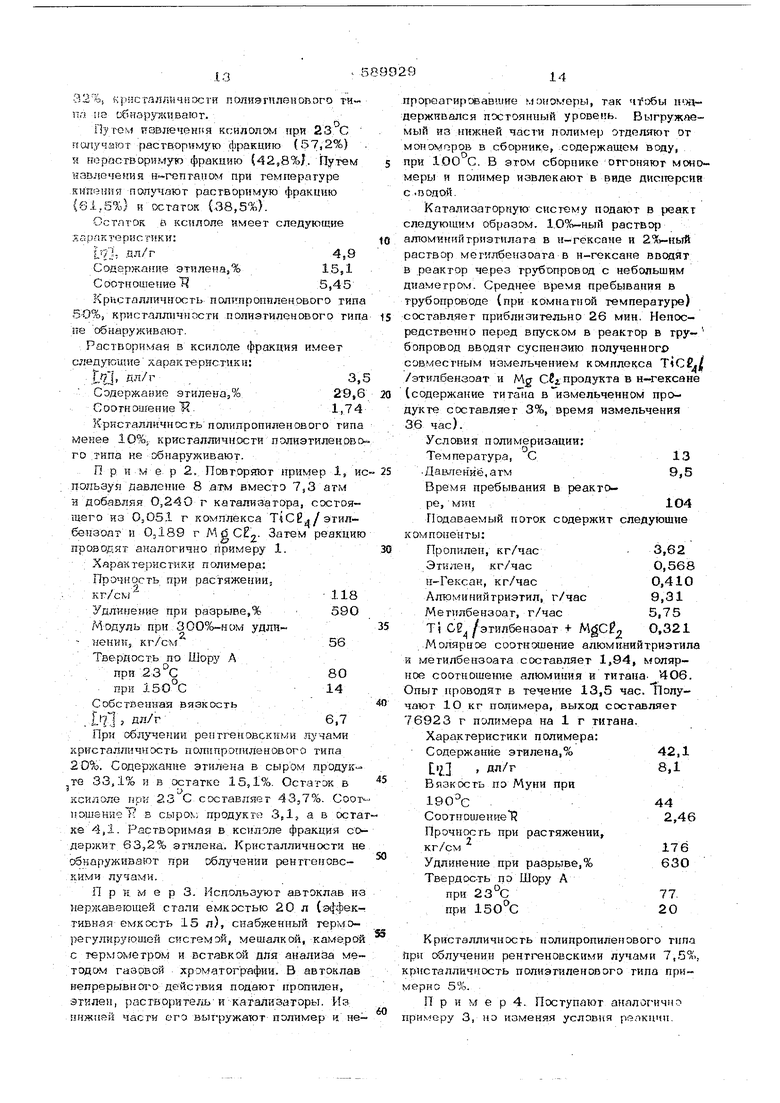

Т а б л и ц а 2 Прочн.х;ть при растяжении, Удлинение при разрыве,% Твердость по llJopy А при 84 при ISOC16 Кристалличность полипропиленового типа при облучении рентгеновскими лучами 10%, кристалличность полиэтиленового типа следы. Примеры 5-10, 5ООО см пропилена Бвоаят в описанный в примере 1 рвтоклав емкостью 6 л. Температуру в автоклаве доэодат до заданной, после чего устанавливают определенное (см. табл. 2) избыточное давление этилена. Затем подают катализатор, полученный аналогично указанным в примере 1 условиям, исходя из 50 ммоль алюминий триэтила, количества этиланисата, соответст« вующего МО пярному соотношению алюминий три&тила и этил аниса та ,-.2,73, и 6,16 ммоль комплекса TiGl тилбeнJlpaт на Мб СЕ. В примерах 9 и 10 вместе с этичном добав- ляют 1 об.% или соответственно 3 об.% водо рода. Услсжия реакции и полученные результа- ты приведены в табл. 2. ,5 1,О 0 20 0 60 5000 44100 34ООО ЗЗООО 28ООО 16,7 25,832,734,3 Не обнаНе обна- Следы леды Следы ружена ружена 15 10 34 2О 5,9 3,6 4,8 7,7 40 2,44 4,31 61

СоотношениеР для нераствормого остатка

Прочность при растяжении,

кг/ см

Удлинение при разрыве,% Модуль при ЗОО%-ном удли5.

непни, кг/ см Твердсхзть по Шору Л П р и м ер 11. Поступают аналогично примеру 6, используя метипбенаоат вмест этиланисата в количестве, соответствующем молярнсж у соотношению алюминийтрнэтнла и метилбенаоата, равному 3, и проводя ре цию в течение 60 мин вместо 7О мин. . Полученное количество полимера состав ляет 2500О г на 1 г металлического тит на. Характеристики полимера: Содсфжание этилена,% Щдл/гВязкость по Муни при СоотношенпеТ Прочность при растяжении, кг/см Удлинение при разрыве,% Модуль при удлинении, кг/см Твердость по Шору, А

106

158

112

102

340 660 76О 740

94

64

46

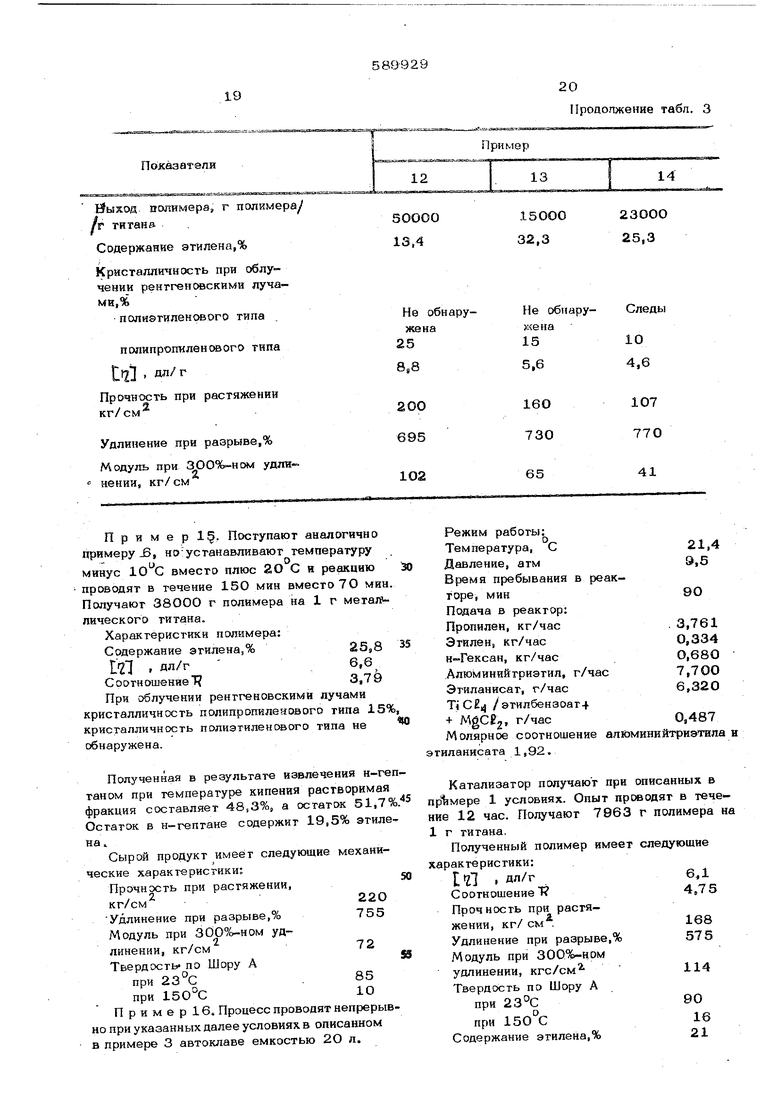

48 При облучении рентгеновскими лучами кристалличность пэлипропиле ового типа 15%, кристалличность полиэтиленового типа не обнаружена. Примеры 12-14. В вакуумированный автоклав из нержавеющей стали емкостью 2 л, снабженный оболочкой с терморегуляцией, мешалкой, камерой с термометром, манометром и вставкой для анализа методом газовой хроматографии, подают заданное количество пропилена и (в примерах 13 и 14) H-ienTaHa. Устанавливают постоянную температуру в автоклаве, после чего - определенное (см. табл. З) избыточное давление этилена. Аналогично примеру 1 в автоклав вводят полученный при описанных в примере 1 условиях катализатор, состоящий из 10 ммоль алюминийтриэтила, 3,66 ммоль этилаиисато и 0,05 ммоль комплекса TfC, этил- ензоат на Mi| С еКоличества компонентов, условия реак19

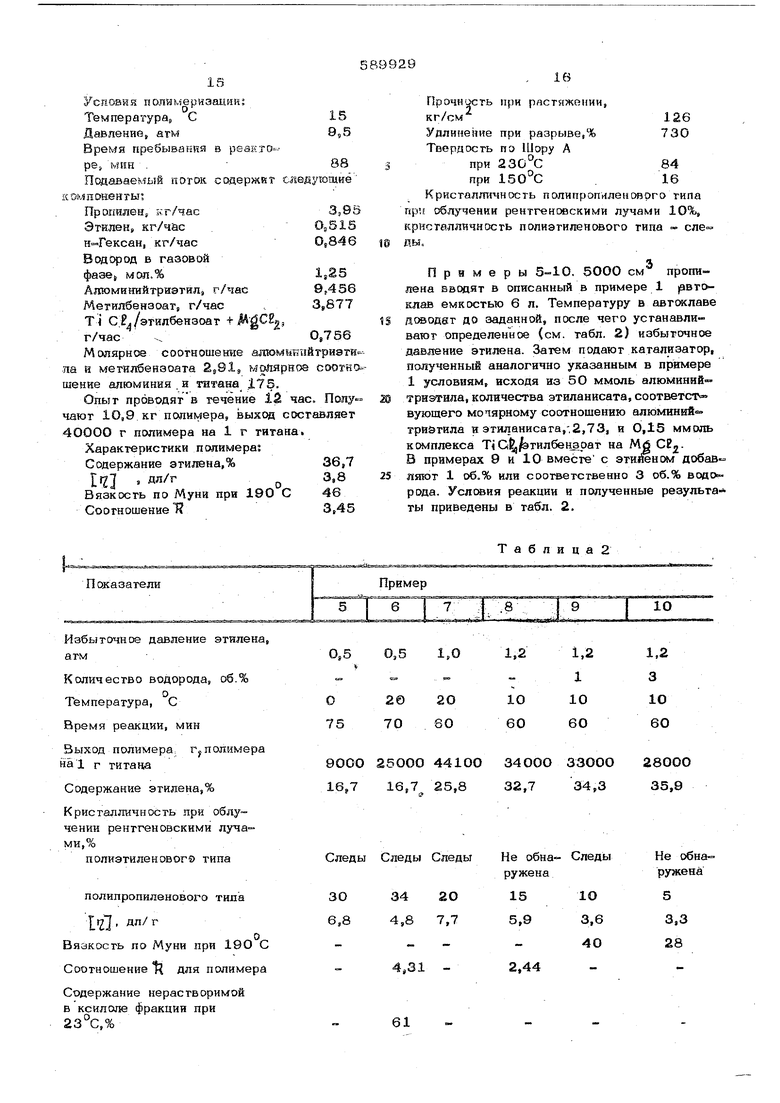

Кристалличность при облучении рентгеновскими пуча- ми,% Пример. Поступают аналогично примеру-6, ноустанавливаю г температуру (1О минус 10 С вместо плюс 2О С и реакцию проводят в течение 150 мин вместо 70 ми Получают 3800О г полимера на 1 г метал лического титана. Характеристики полимера: Содержание этилена,%25,8 Й7 , Дл/г 6,6 Соотношение ,79 При облучении рентгеновскими лучами кристалличность полипропиленового типа 15 кристалличность полиэтиленового типа не обнаружена. Полученная в результате извлечения н-г таном при температуре кипения растворимая фракция составляет 48;3%, а остаток 51,7 Остаток в н-гептане содержит 19,5% этил на Сырой продукт имеет следующие механические характеристики: Прочность при растяжении. Удлинение при разрыве,% Модуль при 300%-ном удлинении, кг/см Твердсють- по Шору А при 23 X при 15О С Пример 6. Процесс проводят непрерыв но при указанных далее условиях в описанном в примере 3 автоклаве емкостью 2О л.

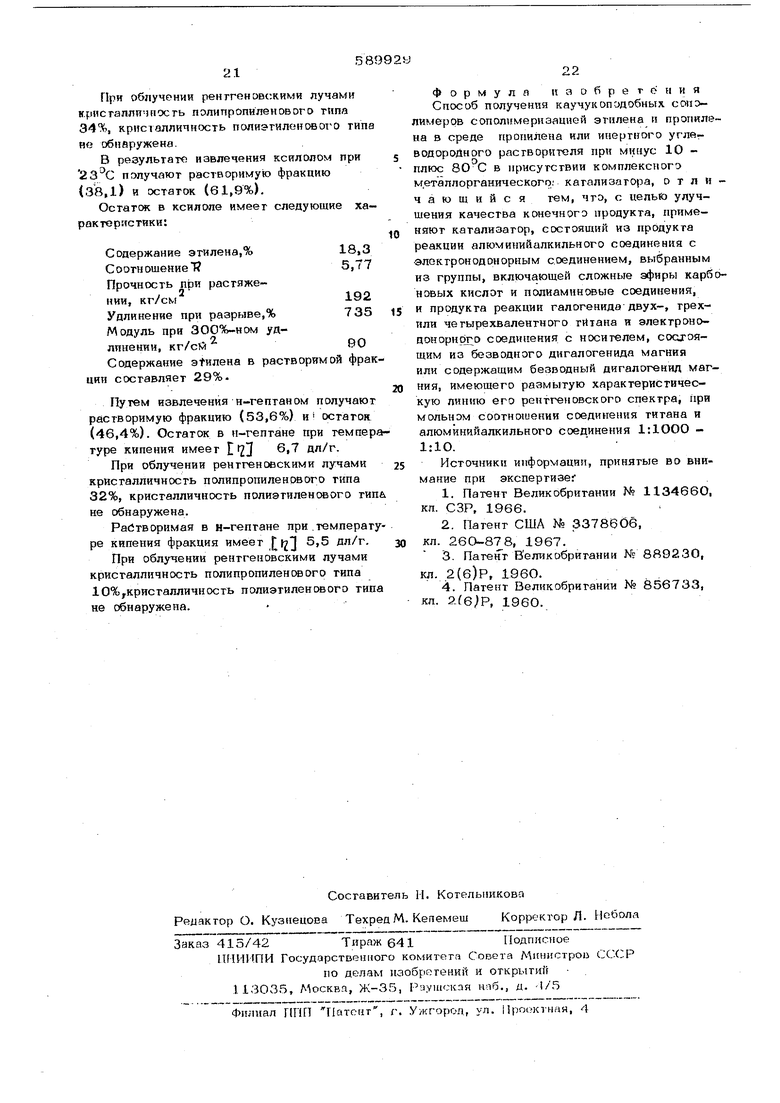

20 Продолжение табл. 3 Режим работы: Температура, С21,4 Давление, атм9,5 Время пребывания в реакторе, мин90 Подача в реактор: Пропилен, кг/час. 3,761 Этилен, кг/час0,334 н-Гексан, кг/час0,680 Алюминийтриэтил, г/час7,70О Этиланисат, г/час6,320 / этилбензоат4 + MgCgj, г/час0,487 Молярное соотношение алйминийтриэтила и ланисата 1,92. Катализатор получают при описанных в iMepe 1 условиях. Опыт проводят в тече12 час. Получают 7963 г полимера на титана. Полученный полимер имеет следующие актеристики: , ДЛ/г6Д Соотношение 4,73 Прочность при растяжении, кг/ см . Удлинение при разрыве,% Модуль при 300%-ном удлинении, кгс/см Твердость по Шору А при 23°С о при 150 С Содержание этилена,% При облучении рентгеновскими лучами к.рисгапличпосгь полипропиленового типа 34%, кристаллипнхгть полиэтиленового типа не обнаружена. В результате извлечения ксилолом при получают растворимую фракцию (38,1) и остаток (61,9%). Остаток в ксилоле имеет следующие характеристики:Содержание этилена,%18,3 Соотношение ,77 Прочность при растяжении, кг/см192 Уплинение при разрыве,%735 Модуль при ЗОО%-ном удлинении, кг/ей90 Содержание эtилeнa в растворимой фрак ции составляет 29%. Путем извлечения н-гептаном получают растворимую фракцию (53,6%) и остаток (46,4%). Остаток в и-гептане при темпера туре кипения имеет 12 « дл/г. При облучении рентгенсжскими лучами кристалличность полипропиленового типа 32%, кристалличность полиэтиленового ТИП не обнаружена. Растворимая в н-гептане при .температу ре кипения фракция имеет Гк 5,5 дл/г. При облучении рентгеновскими лучами кристалличность полипропиленсжого типа 10%,кристалличность полиэтиленового типа не обнаружена. Формулп иаобрегения Способ получения каучукоподобиых сополимеров сополкмеризациой этилена и пропилена в среде пропилена или инертного углеводородного растворителя при минус 10 плюс 80 С в присутствии комплексного металлорганического. катализатора, отличающийся тем, что, с целью улучшения качества конечного продукта, приме- няют катализатор, состоящий из продукта реакции алюминийалкильного соединения с элоктронодонорным соединением, выбранным из группы, включающей сложные эфиры карбоновых кислот и полиаминовые соединения, и продукта реакции галогенидадвух-, трехили четырехвалентного тИтана и электронодонорного соединения с носителем, состоящим из безводного дигалогенида магния или содержащим безводный дигалогенид магНИН, имеющего размытую характеристическую пинию его рентгеновского спектра, при мольном соотношении соединения титана и алюминийалкильного соединения 1:1ООО 1:10. Источники информация, принятые во внимание при экспертизе 1.Патент Великобритании № И3466О, кл. СЗР, 1966. 2.Патент США № 3378606, кл. 260-878, 1967. 3.Патент Великобритании № 889230, кл. 2(б)Р, 1960. 4.Патент Великобритании № 856733, кл. 2.(6)Р, I960.

Авторы

Даты

1978-01-25—Публикация

1975-02-14—Подача