1

Изобретение относится к способу получен«я винилхлорида, который находит применение в качестве мономера для получения полимерных материалов.

Известен способ получения винилхлорида термическим расщеплением 1,2-дихлорэтана при температуре 450-650°С и давлении 20- 35 атм 1. При этом жидкий дихлорэтан вначале испаряют полностью в зоне испарения при температуре 250-300°С и давлении 20-35 атм. Затем испаренный дихлорэтан направляют в зону термического расщепления.

В таком способе происходит закоксовывание зон испарения и термического расщепления из-за оседания продуктов коксования, для чего необходимо останавливать процесс и очищать реакционное устройство.

Цель предлагаемого изобретения - упрощение технологии процесса.

Для этого предложен способ получения 1,2-дихлорэтана, заключающийся в испарении 30-70 вес.% 1,2-дихлорэтана при температуре 250-300°С к давлении 20-35 атм в зоне испарения с последующим термическим расщеплением испаренного 1,2-дихлорэтана при температуре 450-650С и давлении 20-35 атм. Предпочтительно испарению подвергают 50- 60 вес.°/о 1,2-дихлорэтана, вводимого в зону испарения.

Выпаривают 1,2-дихлорэтана под давлением в зоне испарения, вводят пары в реактор процесса расщепления, причем пары в подогреваемой зоне реактора перегреваются и неполностью разделяются в последующей реакционной зоне при 450-650°С с образованием винилхлорида, выделяют винилхлорид из реакционной массы, причем 1,2-дихлорэтан выпаривают в количестве 30-70 вес.% на ступени выпаривания при температуре 200-250°С и давлении 20-35 атм, из смеси жидкого и парообразного 1,2-дихлорэтана отделяют жидкие составные части в сепараторе и после фильтрования их снова вводят в зону выпаривания, смеишвая со свежим 1,2-дихлорэтаном.

Целесообразно размещать ступень выпаривания и реактор для расщепления в одном узле печи. Ступень выпаривания со стороны газоотвода может быть расположена над реактором для разделения, причем они обогреваются от одного источника тепла.

Предлагаемый способ можно модифицировать таким образом, чтобы жидкий 1,2-дихлорэтан нагревать в зоне предварительного обогрева при давлении 20-30 атм до температуры 180-200°С, жидкий нагретый продукт пропускать через сепаратор, затем стекаемый на дно сепаратора 1,2-дихлорэтан подводить после

фильтрации в зону выпаривания и частично выпаривать.

При этом зону предварительного обогрева и реактор расщепления можно размещать в одном узле печи, а зону выпаривания можно располагать со стороны газоотвода выще реактора расщепления, причем зона предварительного обогрева и реактор обогреваются одним источником тепла.

Другой вариант осуществления способа заключается в том, что зона предварительного обогрева - зона выпаривания и реактор расщепления - расположены в одном узле печи и обогреваются одним источником тепла.

Согласно настоящему изобретению удается существенным образом избежать образования продуктов коксования. Присутствие жидкой фазы наряду с парообразной в ступени выпаривания оказывает такое действие, что образующиеся при сепарации частицы коксования отваливаются от стенок испарителя..Последние отделяются в устройстве фильтрации из жидкой фазы и сепарируются. Благодаря самоочистке ступени выпаривания в реакторе расщепления образуется только незначительное количество кокса, вследствие чего забивка реактора и устройств, расположенных за реактором, например колонны для перегонки и теплооб.менника, предотвращается в течение длительного времени эксплуатации.

Так, реактор для расщепления можно эксплуатировать около одного года, не прерывая технологического процесса, в то время как в известном способе уже спустя пять недель эксплуатации реактор расщепления забивается продуктами коксования и нуждается в очистке.

Преимущество предлагаемого способа состоит не только в уменыоени.ч коксообразования в ступени выпаривания и реакторе для расщепления, но также позволяет получать винилхлорид более высокого качества. Винилхлорид, получаемый известно:м спосиОом, содержит следующие побочные продукты в качестве примесей, ч./млн.:

Моновинилацетилен7

Бутадиен25

Изобутан2

Метилхлорид85

Известно, что эти продукты в виде примесей мещают осуществлению процесса полимеризации винил хлорида.

Согласно предлагаемо viy изобретению винилхлорид содержит, ч./млк..

Моновинилацетилен

Бутадиен10

Изобутан

Метилхлорид40

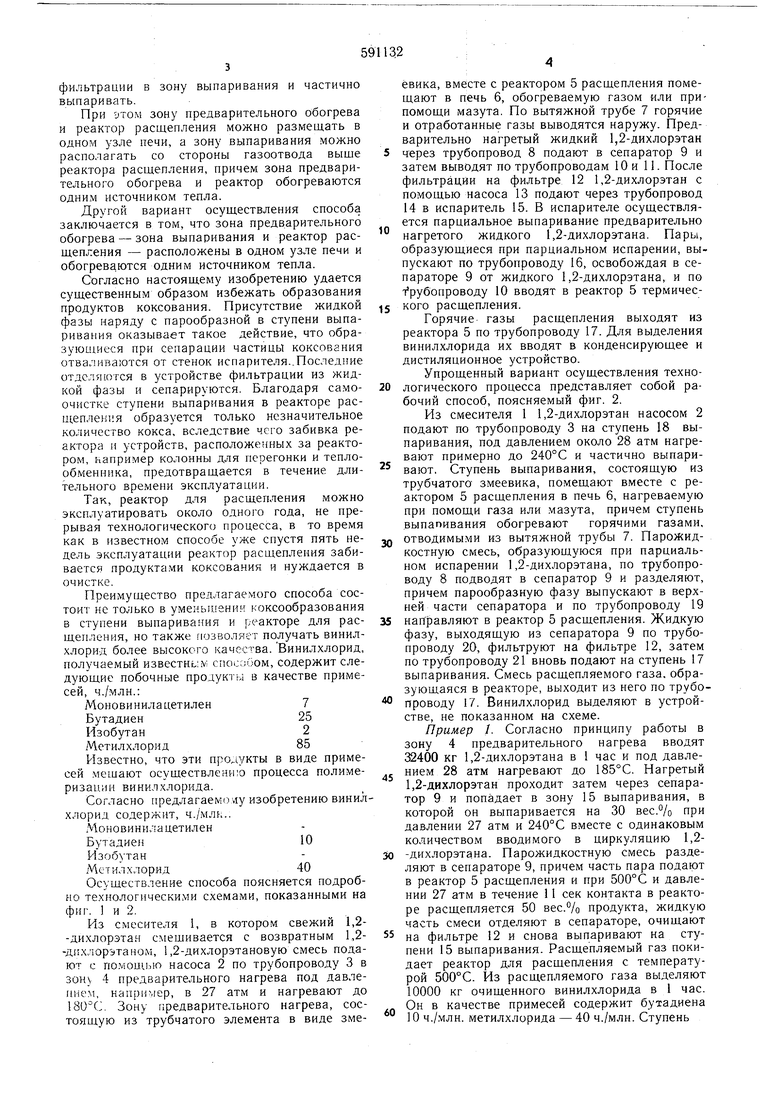

Осуществление способа поясняется подробно технологически.ми схемами, показанными на фиг. 1 и 2.

Из смесителя 1, в котором свежий 1,2-дихлорэтан смещивается с возвратным 1,2-дихлорэтаном, 1,2-дихлорэтановую смесь подают с по.мощью насоса 2 по трубопроводу 3 в зон 4 предварительного нагрева под давлением, например, в 27 атм и нагревают до . Зону предварительного нагрева, состоящую из трубчатого элемента в виде змеевика, вместе с реактором 5 расщепления помещают в печь 6, обогреваемую газом или припомощи мазута. По вытяжной трубе 7 горячие и отработанные газы выводятся наружу. Предварительно нагретый жидкий 1,2-дихлорэтан через трубопровод 8 подают в сепаратор 9 и затем выводят по трубопроводам 10 и 11. После фильтрации на фильтре 12 1,2-дихлорэтан с помощью насоса 13 подают через трубопровод 14 в испаритель 15. В испарителе осуществляется парциальное выпаривание предварительно нагретого жидкого 1,2-дихлорэтана. Пары, образующиеся при парциальном испарении, выпускают по трубопроводу 16, освобождая в сепараторе 9 от жидкого 1,2-дихлорэтана, и по fpyбoпpoвoдy 10 вводят в реактор 5 термического расщепления.

Горячие газы расщепления выходят из реактора 5 по трубопроводу 17. Для выделения винилхлорида их вводят в конденсирующее и дистиляционное устройство.

Упрощенный вариант осуществления технологического процесса представляет собой рабочий способ, поясняемый фиг. 2.

Из смесителя 1 1,2-днхлорэтан насосом 2 подают по трубопроводу 3 на ступень 18 выпаривания, под давлением около 28 атм нагревают примерно до 240°С и частично выпаривают. Ступень выпаривания, состоящую из трубчатого змеевика, помещают вместе с реактором 5 расщепления в печь 6, нагреваемую при помощи газа или мазута, причем ступень выпапивания обогревают горячими газами,

отводимыми из вытяжной трубы 7. Парожидкостную смесь, образующуюся при парциальном испарении 1,2-дихлорэтана, по трубопроводу 8 подводят в сепаратор 9 и разделяют, причем парообразную фазу выпускают в верхней части сепаратора и по трубопроводу 19 нап}эавляют в реактор 5 расщепления. Жидкую фазу, выходящую из сепаратора 9 по трубопроводу 20, фильтруют на фильтре 12, затем по трубопроводу 21 вновь подают на ступень 17 выпаривания. Смесь расщепляемого газа, образующаяся в реакторе, выходит из него по трубопроводу 17. Винилхлорид выделяют в устройстве, не показанном на схеме.

Пример 1. Согласно принципу работы в зону 4 предварительного нагрева вводят 32400 кг 1,2-дихлорэтана в 1 час и под давлением 28 атм нагревают до 185°С. Нагретый 1,2-дихлорэтан проходит затем через сепаратор 9 и попадает в зону 15 выпаривания, в которой он выпаривается на 30 вес.% при давлении 27 атм и 240°С вместе с одинаковым количеством вводимого в циркуляцию 1,2-дихлорэтана. Парожидкостную смесь разделяют в сепараторе 9, причем часть пара подают в реактор 5 расщепления и при 500°С и давлении 27 атм в течение 11 сек контакта в реакторе расщепляется 50 вес.% продукта, жидкую часть смеси отделяют в сепараторе, очищают

на фильтре 12 и снова выпаривают на ступени 15 выпаривания. Расщепляемый газ покидает реактор для расщепления с температурой 500°С. Из расщепляемого газа выделяют 10000 кг очищенного винилхлорида в 1 час. Он в качестве примесей содержит бутадиена 10 ч./млн. метилхлорида - 40 ч./млн. Ступень

выпаривания, реактор расщеплегтия и включенные за ним устройства для отделения и очистки винилхлорида могут работать без остановки 12 месяцев.

Пример 2. Согласно принципу работы, поясняемому фиг. 2, на ступень 18 выпаривания нагнетают 64,8 т 1,2-дихлорэтана в 1 час и под Давлением 27 атм при температуре 240°С выпаривают на 50%. Количество 1,2-дихлорэтана, о::.чмого на ступень выпаривания, составляет наполовину свежий продукт и продукт циркуляции. Смесь пара и жидкости поступает в сепаратор 9, в котором пар и жидкость разделяют, причем пар по трубопроводу 19 направляют в реактор расщепления. Расщепление 1,2-дихлорэтана в реакторе осуществляют на 50% при 500°С, 27 атм и времени 11 сек. Расщепляемый газ выходит из реактора 5 с температурой 500°С. Из расщепляемого газа отделяют 10000 кг очищенного винилхлорида в 1 час, который в качестве примесей содержит бутадиена 10 ч./млн, метилхлорида 40 ч/млн. Жидкую фазу в сепараторе 9 фильтруют и насосом 22 по трубопроводам 21 и 2 нагнетают на ступень 18 выпаривания.

Ступень выпаривания, реактор расщепления и послевключенные устройства отделения и очистки винилхлорида могут работать без остановки 12 месяцев.

Формула изобретения

1.Способ получения винилхлорида путем испарения 1,2-дихлорэтана при температуре 250-300°С и давлении 20-35 атм в зоне испарения с последующим термическим расщеплением испаренного 1,2-дихлорэтана при температуре 450-650°С и давлении 20-35 атм, отличающийся тем, что, с целью упрощения технологического процесса, испарению подвергают 30-70 вес.% 1,2-дихлорэтана, вводимого е зону испарения.

2.Способ по п. 1, отличающийся тем, что испарению подвергают 50-60 вес.% 1,2-дихлорэтана, вводимого в зону испарения.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 2724006, кл. 260-656, 1-5.11.55.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилхлорида | 1975 |

|

SU736870A3 |

| Способ получения винилхлорида | 1987 |

|

SU1598862A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА 1,2-ДИХЛОРЭТАНА | 2015 |

|

RU2672109C2 |

| Способ получения винилхлорида | 1988 |

|

SU1665874A3 |

| Способ и установка для производства винилхлорида из 1,2-дихлорэтана | 2020 |

|

RU2784525C1 |

| Способ и установка для производства винилхлорида из 1,2-дихлорэтана | 2020 |

|

RU2785841C1 |

| Способ получения винилхлорида | 1972 |

|

SU747414A3 |

| СПОСОБ ПРОИЗВОДСТВА ВИНИЛХЛОРИДА ПОСРЕДСТВОМ ТЕРМИЧЕСКОГО КРЕКИНГА 1,2-ДИХЛОРЭТАНА | 2004 |

|

RU2323199C2 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1396960A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

0г/г./

X

/7

/г

2/

(Si/. 2

Авторы

Даты

1978-01-30—Публикация

1974-03-15—Подача