Изобретение относится к способу получения винилхлорида, который широко применяют в качестве мономера для получения полимерных материалов . Известен способ получения винилхлорида расщеплением 1,2-дихлорэтана при температуре 480-510 С в трубчатом реакторе с диаметром труб 2-8 см,с равномерный подводом тепла в верхний и нижний ряды горел зоны термического расщепления по хо ду движения 1,2-дихлорэтана. Полученную реакционную массу ректифицируют, выделяют целевой продукт, отделяют непрореагировавший 1,2-дихлорэтан, хлористый водород и остаток термического расщепления. Остаток ректифицируют с непрорёагирррав шим 1,2-дихлорэтаном, выделяют 1,2-дихлорэтан и возвращают в начЕШО процесса 1, В зоне термического расщепления поддерживают давление 15-40 ат. Степень превращения 1,2-дихлорэтана 50-70%. При этом образуется значительное количество ниэкокипявдих побочных продуктов,, таких как ненасыщенные углеводороды, бутадиен-1,3; 2-хлорбутадиен-1,3j 1,1-дихлорэтилен, а также до 0,06% ароматических углеводородов (бензол), Образуется также значительное количество смолообразных пррдуктлв,что вызывает быстрое закупоривание труб пиролиза, необходимость их очистки. Межремонтный пробег реакционной печи не превьипйет 6-8 недель. Целью изобретения является снижение образования побочных продуктов процесса. Это достигается предлагаеглам способом получения винилхлорида, состоящего в том, что 1,2-дихлорэтан подвергают термическому р.асщеплёнию при температуре 486-510 С в трубчатом реакторе е внутренним диаметром трубок 12-16 см, с подводом (тепла в верхний и нижний ряды горелок зоны термического расщепления по ходу движения 1,2- 1Хлорэтана, при соотноиении количества тепла, подаваемого в верхний и нижний-ряды горелок ( 1,8-2 ,2) : 1. Полученную реакционную массу ректифицируют, выделяют хлористый водород, целевой продукт, напрореагировавший 1,2-дихлорэтан и остаток термического расщепления, при этом остаток теркмческого расщепления ректифицируют с непроррагировавшим 1,2-дихлор-

этаном, при подаче в зону совместной ректификации хлора.

Отличительными признаками спрсоба является проведение пиролиза, а подача хлора в совмест™ ной ректификации остатка термического расщепления и непрореагировавшего 1,2-дихлорэтаиа,

При осуществлении способа коли™ честно хлора, подаваемого в зону совместной ректификации, составляет 20-80 вес,% в расчете на количество 2-хлорбутадиена-1,3, который содержится в подаваемом на ректифиjcaiuHKi продукте,

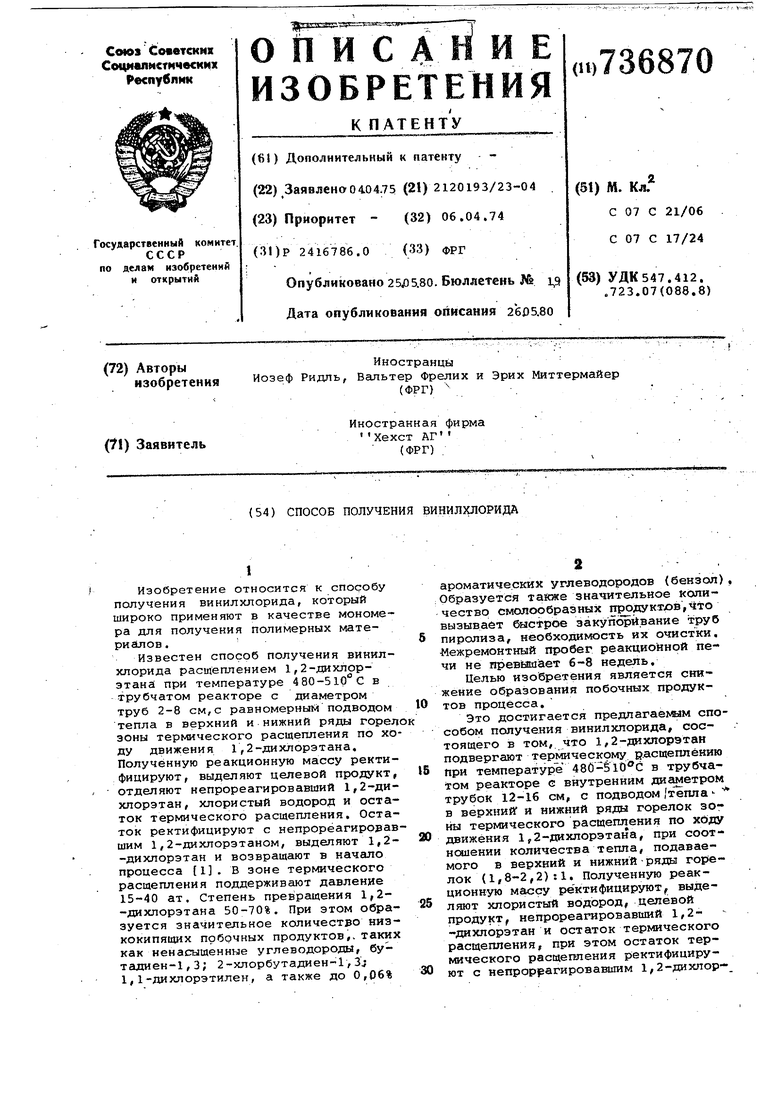

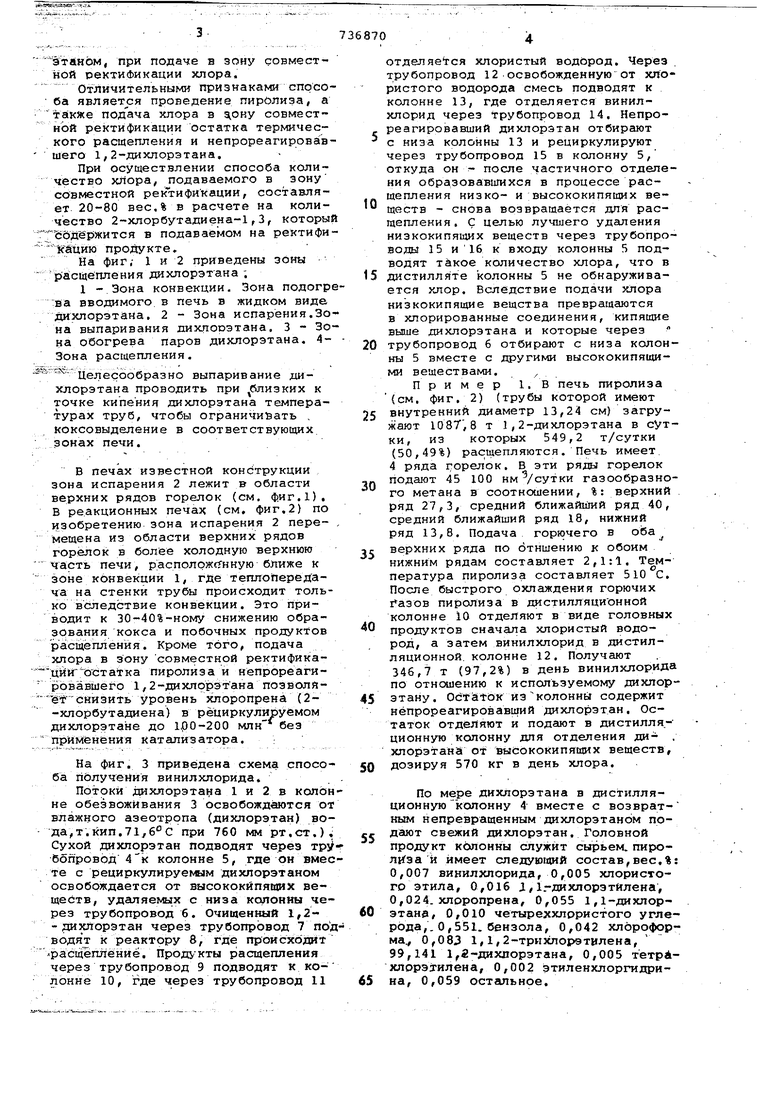

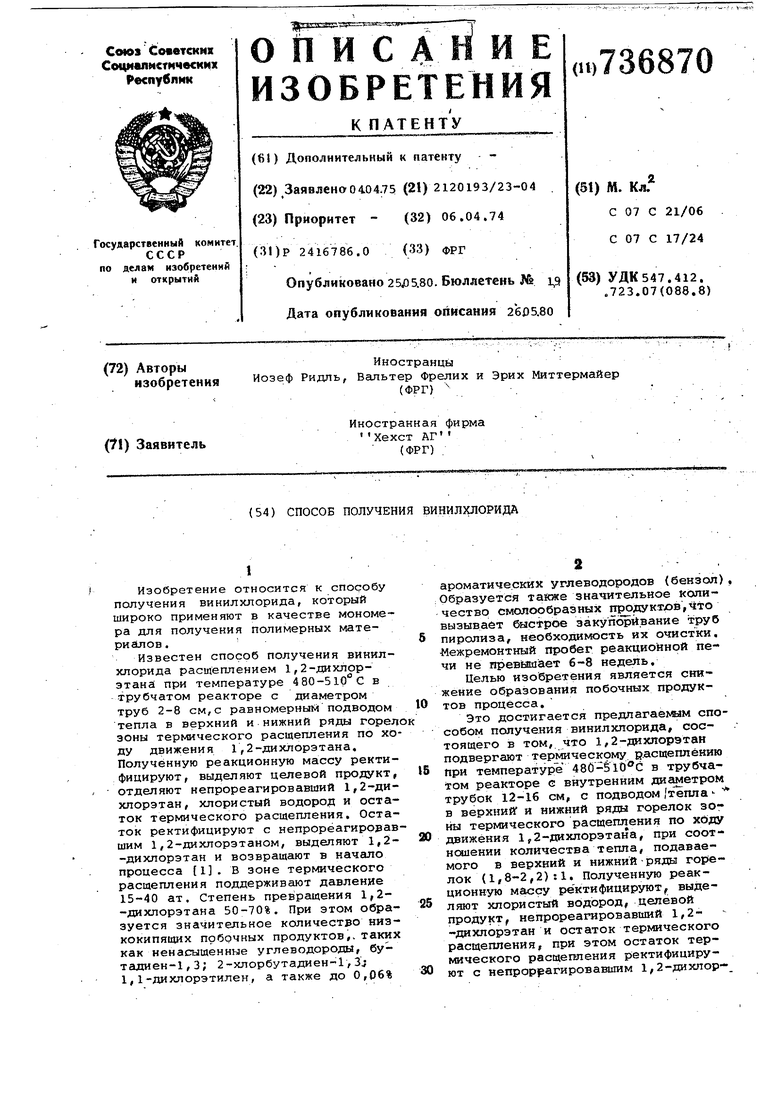

На фиг,- 1 и 2 приведены зоны расщепления дихлорэтана ;

1 - Зона конвекции. Зона подогре:ва вводимого в печь в жидком виде дихлорэтана. 2 - Зона испарения.Зона выпаривания дихлооэтана, 3 - Зона обогрева паров дихлорэтана. 4- Зона расщепления.

Целесообразно выпаривание дихлорэтана проводить при близких к точке кипенич дихлорэтана температурах труб, чтобы ограничивать , коксовыделение в соответствующих зонах печи.

В печах известной конструкции зона испарения 2 лежит в области верхних рядов горелок (см. фиг.1), В реакционных печах (см, фиг.2) по изобретению зона испарения 2 пере- , мещена из области верхних рядов горелок в более холодную верхнюю часть печи, расположсГнную ближе к зоне конвекции 1, где теплоПередача на стенки трубы происходит только вследствие конвекции. Это приводит к 30-40%-ному снижению образования кокса и побочных продуктов расщепления. Кроме того, подача хлора в зону совместной ректификацйИ :оетаТка пиролиза и непрореагировавшего 1,2-дихлорэтана позволйё снизить уровень 5шоропрена (2-хлорбутадиена) в рёциркулируемом дихлорэтане до 1.рО-200 млн без применения катализатора.

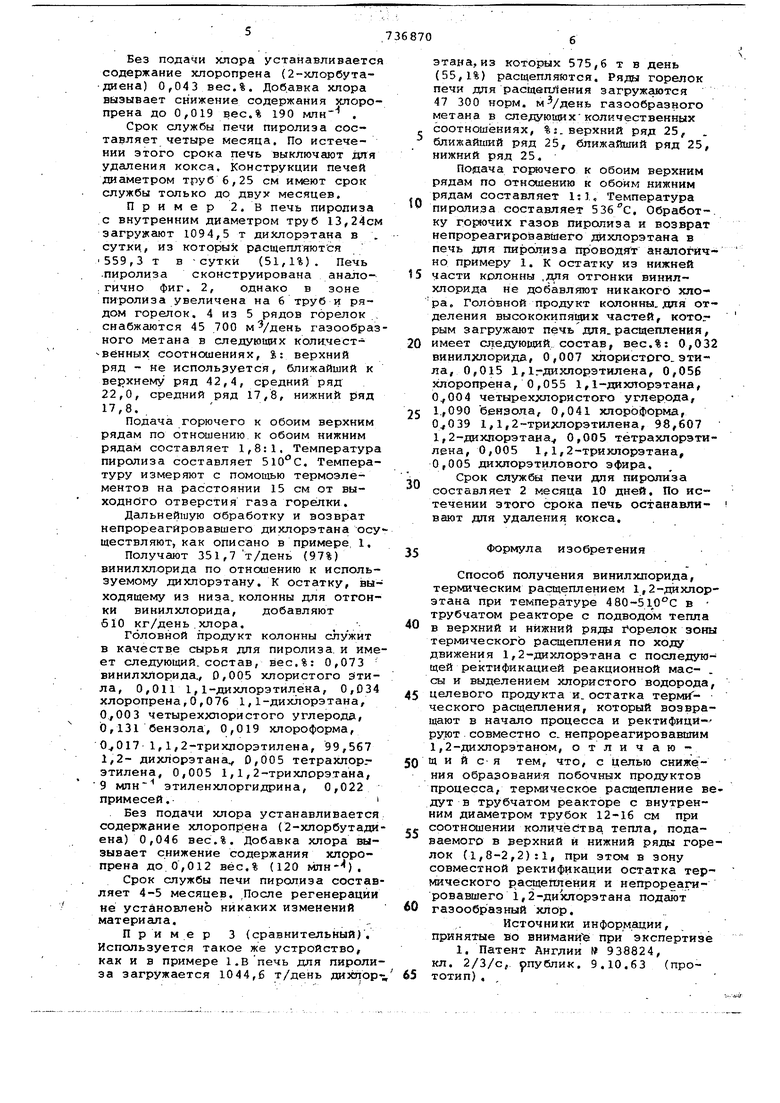

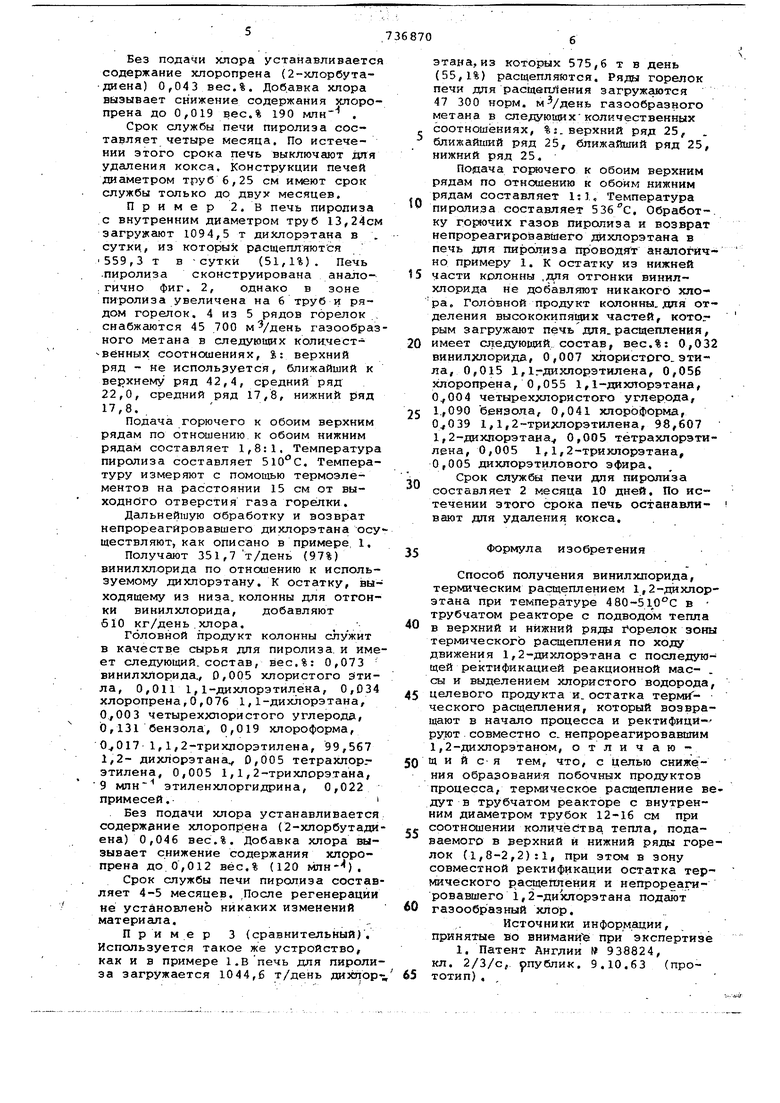

На фиг. 3 приведена схема способа получения винилхлорида,.

Потоки дихлорэта1; а 1 и 2 в копонне обезвоживания 3 освобождаются от влажного азеотропа (дихлорэтан) вода, т. кип. 7 l 6° С при 760 ммрт.ст.); Сухой дихлорэтан подводят через Tpifiббпровод 4k колонне 5, где он вместе с рециркулируегФам дихлорэтаном освобождается от высококйпящих вещейтв, удаляемых с низа колонны через трубопровод 6. Очищенный 1,2 -дихлорэтан через трубопровод 7 подводят к реактору 8, где происходит расщепление. Продукты расщепления через трубопровод 9 подводят к коонне 10, где через трубопровод 11

отделяется хлористый водород. Через трубопровод 12 освобожденную ОТ хлористого водорода смесь подводят к колонне 13, где отделяется винилхлорид через трубопровод 14. Непрореагировавший дихлорэтан отбирают с низа колонны 13 и рециркулируют через трубопровод 15 в колонну 5, откуда он после частичного отделения образовавшихся в процессе расщепления низко- и высококипящих веществ - снова возвращается для расщепления, С целью лучшего удаления низкокипящих веществ через трубопроводы 15 и 16 к входу колонны 5 подводят количество хлора, что в дистилляте колонны 5 не обнаруживается хлор. Вследствие подачи хлора низкокипящие вещства превращаются в хлорированные соединения, кипящие выше дихлорэтана и которые через трубопровод 6 отбирают с низа колонны 5 вместе с другими высококипящими веществами.

Пример 1,В печь пиролиза {см, фиг. 2) (трубы которой имеют внутренний диаметр 13,24 см) загружают 1087, 8 т 1, 2-дихлорэтана в сутки, из которых 549,2 т/сутки (50,49%) расщепляются. Печь имеет 4 ряда г;орелок. В эти ряды горелок подают 45 100 нм сутки газообразного метана в соотношении, %: верхний ряд 27,3, средний ближайший ряд 40, средний ближайший ряд 18, нижний ряд 13,8. Подача горючего в оба верхних ряда по отншению к обоим нижним рядам составляет 2,1:1. Температура пиролиза составляет 510 С. После быстрого охлаждения горючих пиролиза в дистилляционной колонне 10 отделяют в виде головных продуктов сначала хлористый водород, а затем винилхлорид в дистилляционной. колонне 12. Получгиот 346,7 т (97,2%) в день винилхлорида по отношению к используемому дихлорэтану. Остаток из колонны содержит нёпрореагировавший дихлорэтан. Остаток отделяют и подают в дистилля,ционную колонну для отделения дихлорэтана от высококипящих веществ, дозируя 570 кг в день хлора.

По мере дихлорэтана в дистилляционную колонну 4 вместе с возвратным непревращенным дихлорэтаном подают свежий дихлорэтан. Головной продукт колонны служит сырьем, пиролКза и имеет следующий состав,вес.% 0,007 винилхлорида, 0,005 хлористого этила, 0,016 1,1гдихлорзтйлена, 0,024. хлоропрена, 0,055 1,1-дихлорэтана, 0,010 четыреххлористого углерода,. 0,551. бензола, 0,042 хлороформа 0,083 1,1,2-трихлор9твлена, 99,141 1,г-дихворэтана, 0,005 тётрАхлорэтилена, 0,002 этиленхлоргидрина, 0,059 остальное. Без подачи хлора устанавливается содержание хлоропрена (2-хлорбута диена) 0,043 вес.%. Добавка хлора вызывает снижение содержания хлоропрена до 0,019 вес.% 190 . Срок службы печи пиролиза составляет четыре месяца. По истечении этого срока печь выключают для удаления кокса. Конструкции печей диаметром труб 6,25 см имеют срок службы только до двух месяцев. Пример 2. В печь пиролиза с внутренним диаметром труб 13,24см загружают 1094,5 т ди слорэтана в . сутки., из которызс расщепляются 559,3 т в -сутки (51,1%). Печь .пиролиза сконструирована анало. гично фиг. 2, однако в зоне пиролиза увеличена на 6 труб и рядом горелок. 4 из 5 рядов горелок снабжаются 45 700 газообраз ного метана в следующих колкчест-венных соотношениях, i: верхний ряд - не используется, ближайший к верхнему ряд 42,4, средний ряд 22,Qf средний ряд 17,8, нижний ряд 17,8. Подача горючего к обоим верхним рядам по отношению к обоим нижним рядам составляет 1,8:1, Температура пиролиза составляет 510с. Температуру измеряют с помощью термоэлементов на расстоянии 15 см от выходнсзго отверстия газа горелки. Дальнейшую обработку и возврат непрореагйровавшего дихлорэтана осу ществляют, как описано в примере. 1. Получают 351,7 т/день (97%) винилхлорида по отношению к используемому дихлорэтану. К остатку, вы ходящему из низа, колонны для отгон ки винилхлорида, добавляют 610 кг/день.хлора. Головной продукт колонны служит в качестве сырья для пиролиза, и име ет следующий, состав, вес.%: 0,073 винилхлорида., 0,005 хлористого Этила, 0,011 1,1-дихлорэтилена, 0,03 хлоропрена,О,О76 1,1-дихлорэтана, 0,003 четыреххлористого углерода, 0,131 бензола, 0,019 хлороформа, О.,017 1,1,2-трихпорэтилена, 99,567 1,2- дихлорэтана 0,005 тетрахлор.этилена, 0,005 1,1,2-трихлорэтана, 9 мпн этиленхлоргидрина, 0,022 примесей. . Без подачи хлора устанавливаетс содержание хлоропрена (2-хлорбутадя ена) 0,046 вес.%. Добавка хлора вызывает снижение содержания хлоропрена до 0,012 вёс.% (120 млн-). Срок службы печи пиролиза соста ляет 4-5 месяцев. ,После регенерации не установлено никаких изменений материала.: Пример 3 (сравнительный). Используется такое же устройство, как и в примере 1.Впечь для пироли за загружается 1044,6 т/день дизспор этана,из которых 575,6 т в день (55,1%) расщепляются. Ряды горелок печи для расщепления загружаются 47 300 норм. мVдeнь газообразного метана в следующихколичественных соотношениях, %j. верхний ряд 25, ближайший ряд 25, ближайший ряд 25, нижний ряд 25. Подача горючего к обоим верхним рядам по отношению к обойм нижним рядам составляет 1;1, Температура пиролиза составляет . Обработ-. ку горючих газов пиролиза и возврат непрореагйровавшего дихлорэтана в печь для пиролиза проводят аналогично примеру 1. К остатку из нижней части колонны ,для отгонки винилхлорида не добавляют никакого хлора. Головной продукт колонны, для отделения высококипящих частей, котог рым загружают печь для. расщепления, имеет следующий состав, вес.%: 0,032 винилхлоридаг 0,007 хлористого, этила, 0,015 1,1г-дихпорэтилена, 0,056 хлоропрена, 0,055 1,1-да1хпорэтана, О.,004 четыреххлористого углер.ода, 1.,090 бензола, 0,041 хлороформа, 1,1,2-трихлорэтилева, 98,607 1,2-дихпорэтанау 0,005 тётрахлорэтилена, 0,005 1,1,2-трихпорэтана, 0,005 дихлорэтилового эфира. Срок службы печи для пиролиза составляет 2 месяца 10 дней. По истечении этого срока печь останавливают для удаления кокса. Формула изобретения Способ получения винилхлорида, термическим расщеплением 1,2-дихлорэтана при температуре 480-510°С в трубчатом реакторе с подводом тепла в верхний и нижний ряды орелок зоны термического расщепления по ходу движения 1,2-дихлорэтана с последующей ректификацией реакционной мае- . сы и выделением хлористого водорода, целевого продукта и. остатка термнГческого расщепления, который возвращают в начало процесса и ректифицй-РУ.ЮТ совместно с. непрореагировавшим 1,2-дихлорэтаном, отличающий с- я тем, что, с целью снижения обраэовани-я побочных продуктов процесса, термическое расщепление ведут в трубчатом реакторе с внутренним диаметром трубок 12-16 см при соотнесении колячёсгтва тепла, подаваемого в верхний и нижний ряды горелок (1,8-2,2):, при этом в зону совместной ректификации остатка термического расщепления и непрореагйровавшего i, 2 -дихлорэтана подают газообразный хлор. .Источники информации, принятые во BHHMaHHis при экспертизе 1. Патент Англии № 938824, кл. 2/3/с, рпублик. 9.10.63 (прототип) ,

.

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки непрореагировавшего в процессе пиролиза 1,2-дихлорэтана | 1978 |

|

SU1110379A3 |

| СПОСОБ ВЫДЕЛЕНИЯ 1,2-ДИХЛОРЭТАНА | 1970 |

|

SU416936A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| Способ получения винилхлорида | 1987 |

|

SU1598862A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| Способ переработки хлоруглеводородных отходов | 1976 |

|

SU633465A3 |

| Способ получения винилхлорида | 1988 |

|

SU1665874A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1977 |

|

SU728372A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1993 |

|

RU2072976C1 |

| СПОСОБ ОЧИСТКИ ДИХЛОРЭТАНА ОТ ХЛОРОПРЕНА | 1992 |

|

RU2061668C1 |

«ptf./

, j-t У- г У|У/И

Фиг./

го

Авторы

Даты

1980-05-25—Публикация

1975-04-04—Подача