в настоящее время станки для изготовления карандашей не дают окончательно отделанной поверхности карандаша и поэтому непосредственно после пропуска его через станок грунтовать и лакировать карандаш невозможно. Для этой цели поверхность карандашей подвергают обработке на отдельных специальных шкуркочистильных станках.

Эта дополнительная операция связана с применением специальных станков и увеличивает производственные расходы. Сами станки занимают большую площадь; кроме этого, требуются площади для промежуточного задела изделий. Наконец, эта операция требует дополнительной рабочей силы, обслуживающего персонала, сортировки и т. п.

Кроме того, нужно иметь в виду, что разные пропускные станки д&ют карандаши с небольшим отклонением размера по диаметру или по толщине между гранями. На шкуркочистильные машины попадают карандаши от разных станков и поэтому карандаши подвергаются шкуровке не в одинаковых условиях, вследствие чего большая часть их выходит с неполноценной поверхностью: шершавой и т. д.;

это в значительной степени понижает сортность карандашей и вызывает лишние операции грунтовки.

Поверхность карандаша после обработки на шкуркочистильных станках имеет изъяны, которые остаются вцдны и носле грунтовки и лакировки. Процесс шкуровки сопровождается большим пылеобразованием, недопустимым с точки зрения охраны труда, так как вредную коллоидную пыль нельзя изжить даже интенсивной вентиляцией. Пыль оседает также на карандашах и остается на них вплоть до конца всех операций, загрязняя нитролаки.

Вы.кодящие после шкуровки карандаши имеют разные диаметры, и поэтому на штемпелевке они дают брак по оттиску штампа: маркировка карандашей получается слепой или мятой.

Для изжития этих недостатков предлагались фрезерные станки для изготовления карандашей с применением калибровочных приспособлений, дающие возможность получать каранданш одинакового сечения.

В предлагаемом станке также использованы инструменты, обрабатывающие профиль карандаша и применено калибровочное приспособление.

lio, с целью осуществления операции ;{)резерования, калибровки и отделки карандашей за один проход, в станке применены две параллельно расположенные направляющие, одна из которых служит для направления дощечек к профильной фрезе для обработки их с одной стороны с последующей подачей в бункер, а вторая предназначена для подачи этих дощечек из указанного бункера к фрезе в обратном направлении для обработки с другой стороны и передачи готовых карандашей в приспособление для калибровки. Для пропускания через калибровочное приспособление сразу нескольких карандащей оно выполнено в виде многогнездпой обогреваемой матрицы. Такая конструкция станка позволяет осуществить операции фрезерования, калибровки и отделки карандащей за один проход.

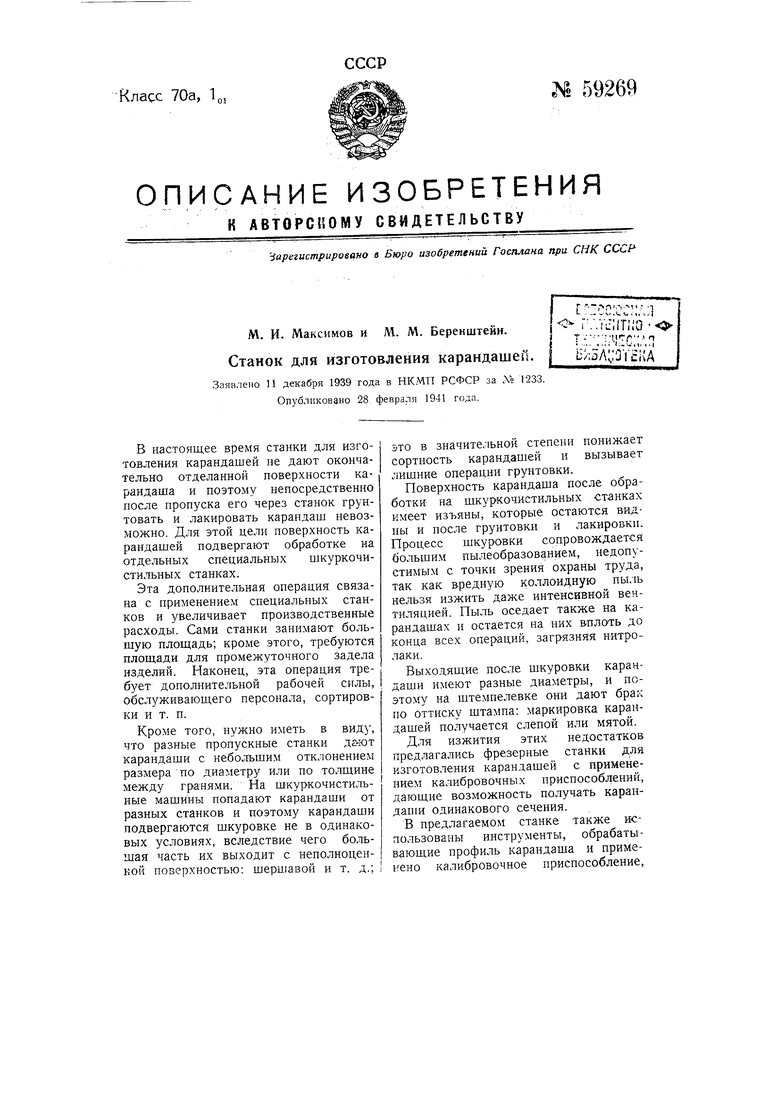

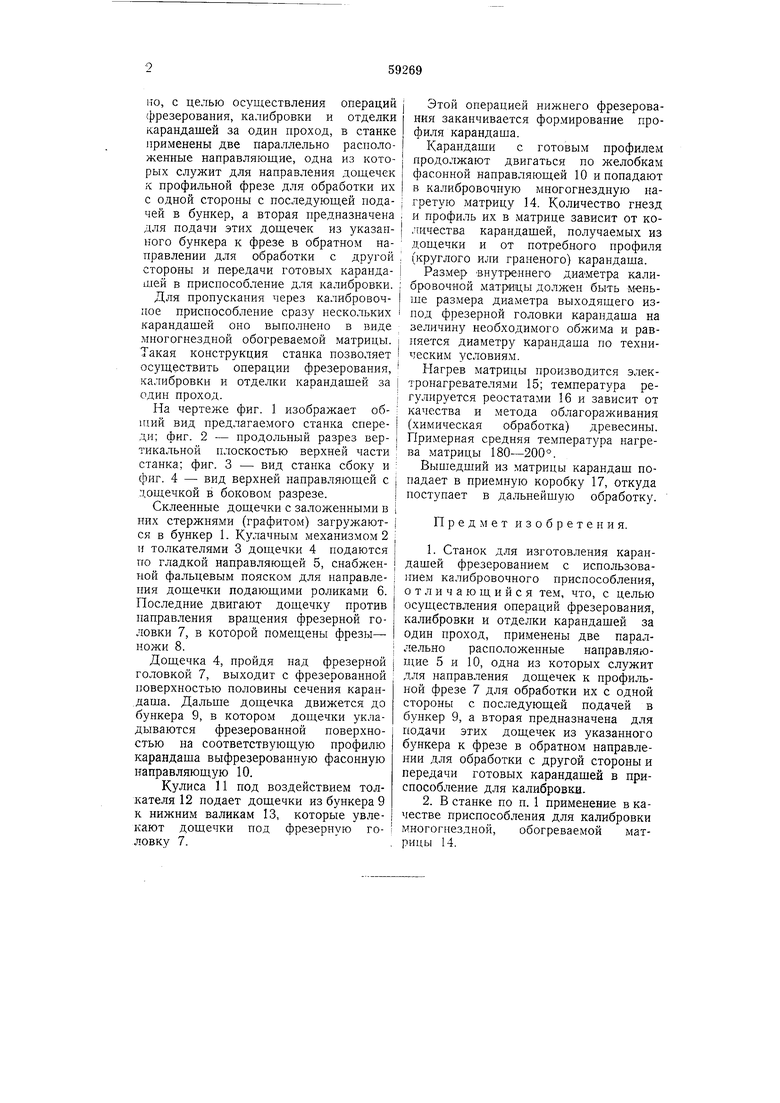

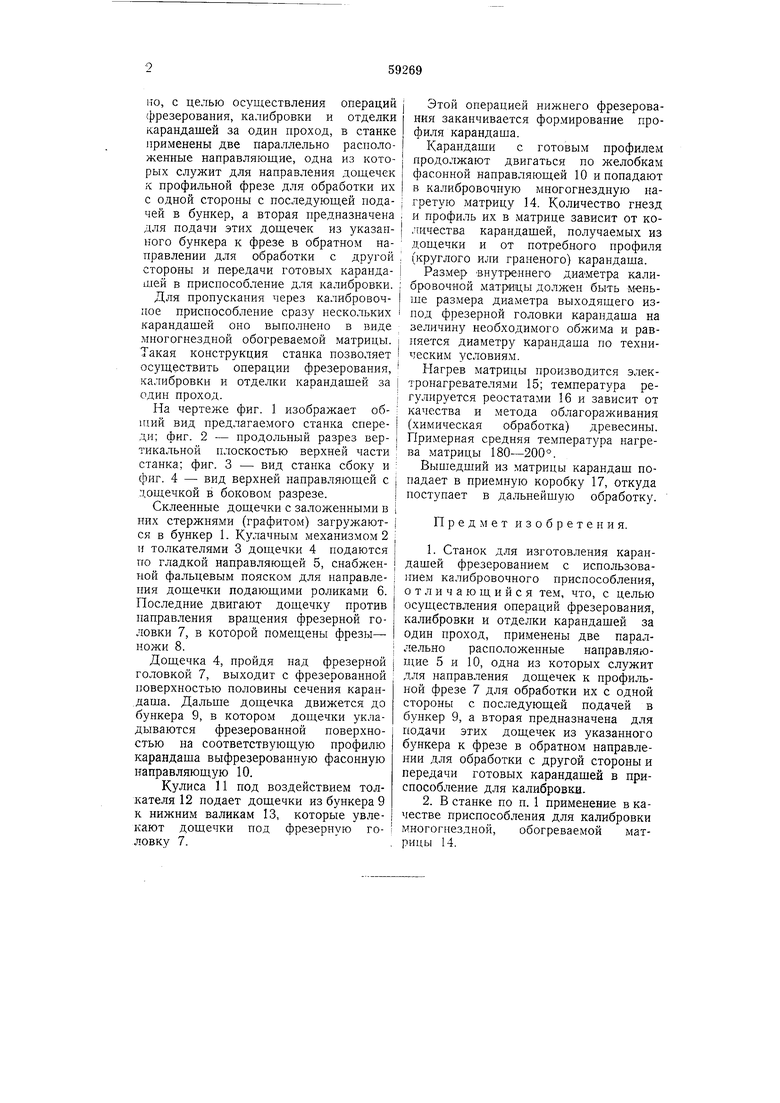

На чертеже фиг. 1 изображает общий вид предлагаемого станка спереди; фиг. 2 - продольный разрез вертикальной плоскостью верхней части | станка; фиг. 3 - вид станка сбоку и фиг. 4 - вид верхней направляющей с дощечкой в боковом разрезе.

Склеенные дощечки с заложенными в i них стержнями (графитом) загружают- j ся в бункер 1. Кулачным механизмом 2 | и толкателями 3 дощечки 4 подаются гго гладкой направляющей 5, снабженной фальцевым пояском для направле- I ПИЯ дощечки подающими роликами 6. Последние двигают дощечку против направления вращения фрезерной го.товки 7, в которой помещены фрезы- | ножи 8.I

Дощечка 4, пройдя над фрезерной j головкой 7, выходит с фрезерованной поверхностью половины сечения караи.даща. Дальше дощечка движется до бункера 9, в котором дош,ечки укладываются фрезерованной поверхностью на соответствующую профилю карандаша выфрезерованную фасонную направляющую 10.

Кулиса 11 под воздействием толкателя 12 подает дощечки из бункера 9 к нижним валикам 13, которые увлекают дощечки под фрезерную головку 7.

j Этой операцией нижнего фрезерования заканчивается формирование профиля карандаша.

Карандаши с готовым профилем продолжают двигаться по желобкам фасонной направляющей 10 и попадают в калибровочную многогнездную нагретую матрицу 14. Количество гнезд и профиль их в матрице зависит от количества карандашей, получаемых из допдечки и от потребного профиля (круглого или граненого) карандаща.

Размер внутреннего диаметра калибровочной матрицы должен быть меньше размера диаметра выходящего изпод фрезерной головки карандаша на величину необходимого обжима и равняется диаметру карандаша по техническим условиям.

Нагрев матрицы производится электронагревателями 15; температура регулируется реостатами 16 и зависит от качества и .метода облагораживания (химическая обработка) древесины. Примерная средняя температура нагрева матрицы 180-200°.

Вышедший из матрицы карандаш попадает в приемную коробку 17, откуда поступает в дальнейшую обработку.

Предмет изобретения.

1.Станок для изготовления карандашей фрезерованием с использованием калибровочного приспособления, отличающийся тем, что, с целью осуществления операций фрезерования, калибровки и отделки карандашей за один проход, применены две параллельно расположенные направляюп;ие 5 и 10, одна из которых служит для направления дощечек к профильной фрезе 7 для обработки их с одной стороны с последующей подачей в бункер 9, а вторая предназначена для подачи этих дощечек из указанного бункера к фрезе в обратном направлении для обработки с другой стороны и передачи готовых карандашей в приспособление для калибровки.

2.В станке по п. 1 применение в качестве приспособ.чения для калибровки многогнездной, обогреваемой матрицы 14.

Авторы

Даты

1941-01-01—Публикация

1939-12-11—Подача