Изобретение относится к черной металлургии и может быть использовано в сталеплавильном и литейном производстве. Известна лигатура 1 для стали и чугуна следующего состава, вес. %: Ванадий 5-14 Кремний 5-30 Марганец 5-25 1-3 0,1-2 Углерод 0,2-4,0 0,01-0,4 Железо Остальное Однако известная лигатура «е содержит боридов, что уменьшает эффект инокуляции; отсутствие в лигатуре активных элементов алюминия .и редкоземельных металлов снижает ее рафинирующую способность. Наиболее бЛИЗким к изобретению по технической сущности и достигаемому эффекту является модификатор 2 следующего состава, вес. %: Азот0,5-2 Бор0,2-2 Кальций1-10 Редкоземельныеметаллы 6-15 Алюминий1-10 Марганец Ванадий КреМНий Железо Остальное Этот модификатор не оказывает большого влияния на измельчение дендритной структуры стали, а введение его в сталь не обеспечивает достаточного повышения ее механических свойств. Например, сталь 12ХНЗА после предварительного раскисления сплавом АМС, модифицирования этим модификатором после термообработки (двойная закалка от 860 и 790° С в и отпуск при 170° С) имеет следующие свойства: Предел прочности, кг1мм 90,2 Предел текучести, кг/мм 70,1 Относительное удлинение, % 18,6 Относительное сужение, % 63,8 Ударная вязкость, кгм1см 9,8 Твердость НВ, кг1мм 164 Целью изобретения является измельчение дендритной структуры и повышение механических свойств стали. Это достигается тем, что предлагаемый модификатор дополнительно содержит углерод, молибден, титан и цирконий при следующем соотношении компонентов, вес. %:

Образующиеся при сплавлении элемеитов карбиды, бориды, нитриды обладают высокой инокулирующей способностью и ускоряют образование центров кристалл.изации. При этом компоненты подбирают так, что модификатор имеет достаточно высокую хрупкость (хорошую разрушаемость) и обладает хорошей модифицирующей способностью. Производство модификатора осуществляют путем сплавления соответствующих ферросплавов в

сталеплавильных агрегатах, отливки слитков и последующего разрушения в дробильных агрегатах на требуемую фракцию. Модификатор вводят затем в жидкий металл при заливне стали в изложницу или форму, его можно также .использовать в виде кусков для модифицирования стали в плавке.

Модификатор имеет темлературу плавления 1180-1300° С, плотность 6,5-7,3 г1см.

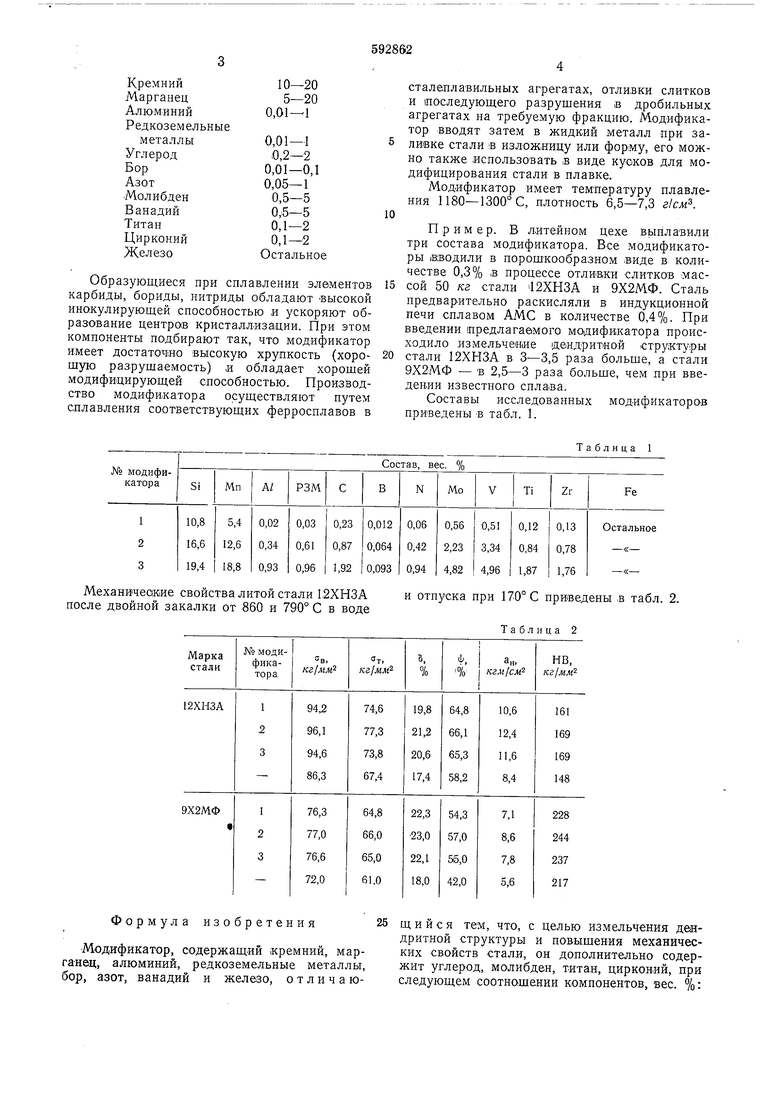

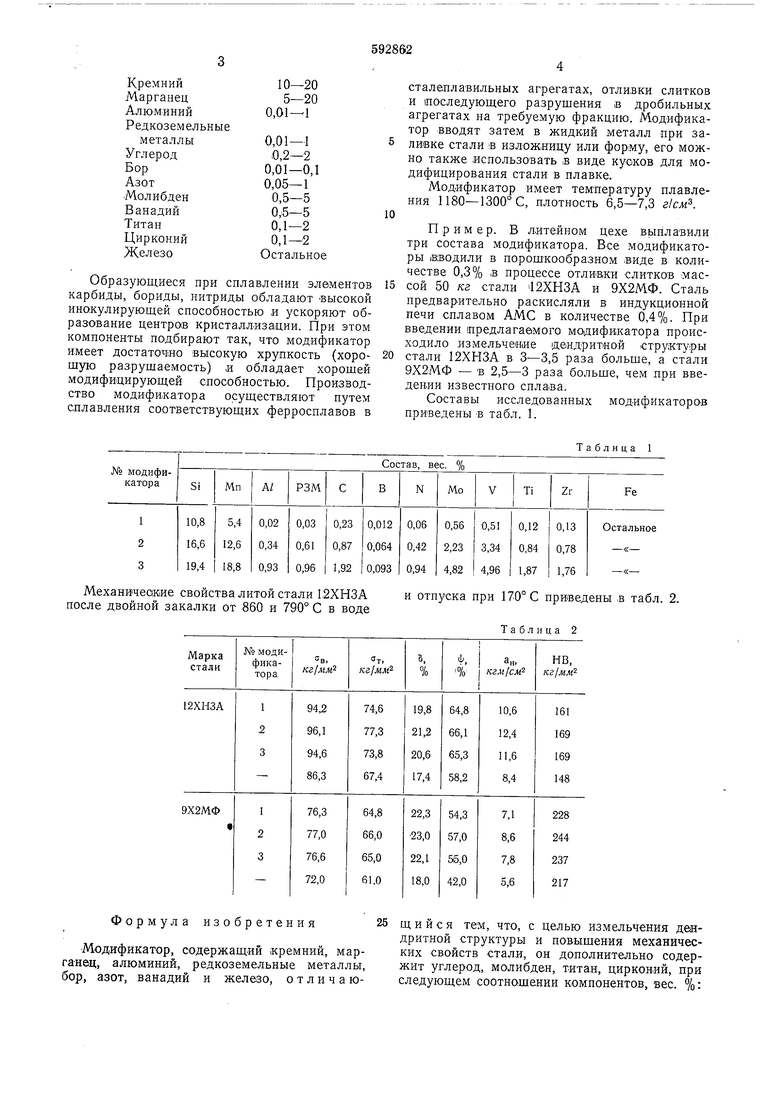

Пример. В литейном цехе вьшлавили три состава модификатора. Все модификаторы «водили в порошкообразном виде в количестве 0,3% в процессе отливки слитков массой 50 кг стали 12ХНЗА и 9Х2МФ. Сталь предварительно раскисляли в индукционной печи сплаво.м АМС в количестве 0,4%. При введении предлагаемого модификатора происходило язмельчеиие дендритной структуры

стали 12ХНЗА в 3-3,5 раза больше, а стали 9Х2МФ - в 2,5-3 раза больше, чем при введении известного сплава.

Составы исследованных модификаторов приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1981 |

|

SU960295A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Сталь | 1990 |

|

SU1749295A1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| Сталь | 1977 |

|

SU692897A1 |

| Лигатура | 1980 |

|

SU926055A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1997 |

|

RU2125101C1 |

| Сталь | 1982 |

|

SU1093724A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

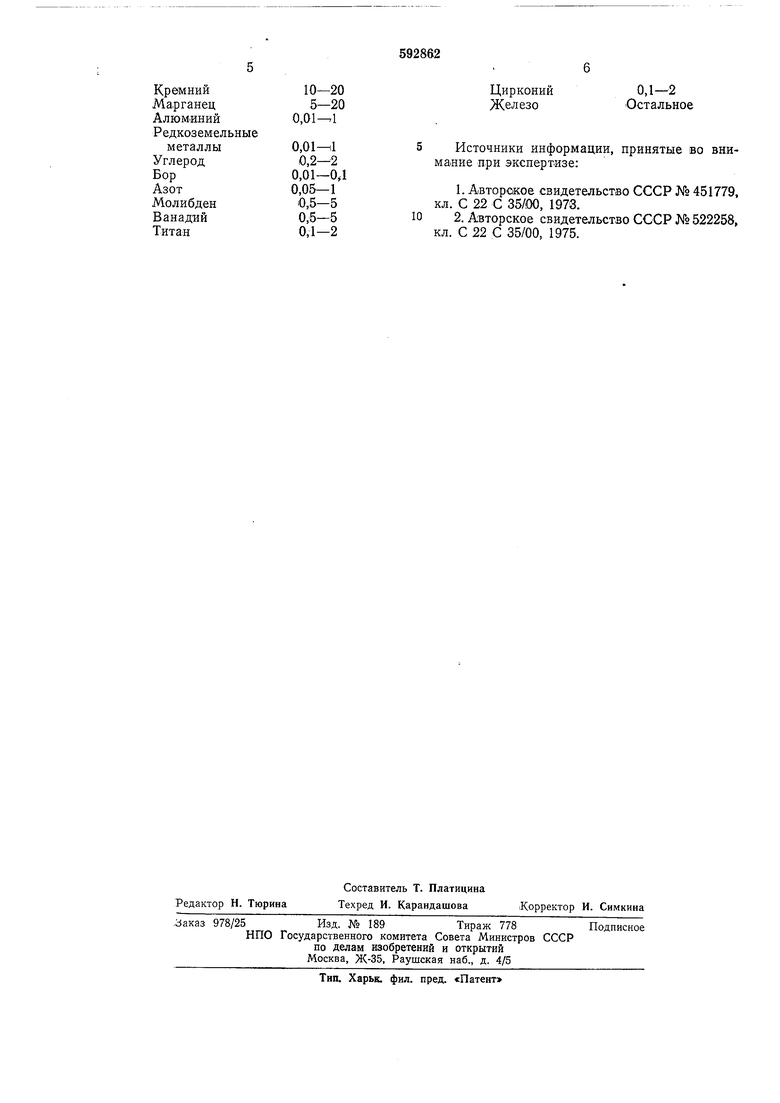

Механические свойства литой стали 1,2ХНЗА после двойной закалки от 860 и 790° С в воде Формула изобретения25 Модификатор, содержащий кремний, маргаяец, алюминий, редкоземельные металлы, бор, азот, ванадий и железо, отличаюи отпуска при 170° С приведены в табл. 2. Таблица 2 щийся тем, что, с целью измельчения дендритной структуры и повышения механических свойств стали, он дополнительно содержит углерод, молибден, титан, цирконий, при следующем соотношении компонентов, вес. %:

10-20 5-20 0,01-1 ьные

0,

0,2-2

0,01-ОЛ

0,05-1

0,5-5

0,5-5

0,1-2

0,1-2

Цирконий Остальное Железо

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-02-15—Публикация

1976-02-03—Подача