(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1998 |

|

RU2167954C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

Использование: изобретение относится к черной металлургии, в частности к низколегированной стали для изготовления труб, предназначенных для эксплуатации в условиях Севера. Сущность изобретения: для повышения уровня пластических свойств и ударной вязкости при отрицательных температурах до (-)60°С она дополнительно содержит цирконий и иттрий при следующем соотношении компонентов, мас.%: углерод 0,07-0,11; марганец 1.3-1.6: кремний 0,2- 0,6; ниобий 0,005-0,010: иттрий 0,02-0.06 алюминий 0,03-0,06; цирконий 0,01-0,03; железо - остальное, причем отношение циркония к иттрию составляет 0,17-0,90. 2 табл.

Изобретение относится к черной металлургии, а именно к низколегированным сталям, применяемым для изготовления трубопроводов, эксплуатируемых в условиях Севера.

Известна сталь для изготовления газопроводных труб, предназначенных к использованию в условиях Севера, имеющая состав, мас.%:

Углерод0,13

Марганец1 7

Кремний0.35

Ниобий0.05

Ванадий0.09

ЖелезоОстальное

Допускается содержание в стали серы не более 0,01 мас.%. а фосфора не более 0,02 мас.%.

Данная сталь после контролируемой прокатки, включающей закалку при 930°С и отпуск при 590-600°С характеризуется относительно невысокими механическими свойствами, в том числе ударной вязкостью при низких температурах.

Временное сопротивление разрыву (0В) для этой стали составляет 550 МПа. предел текучести (о,) 450 МПа, относительное удлинение (д) 22%, ударная вязкость (KCV) при -«20. -40 и -60°С составляет соответственно 110.62 и 41 Дж/см2.

Кроме того, ограничение по содержанию серы до 0,01 мас.% снижает экономичность стали, так как для доведения содержания серы до указанной величины необходимо производить десульфурацию стали синтетическими шлаками - операцию, увеличивающую цикл производства стали и снижающую производительность металлургического оборудования.

Известна сталь, где обеспечена высокая ударная вязкость при низких температурах (KCV более 98 Дж/см2 при -120°С) в первом

Х|

Јь

Ч)

ю ю

СП

случае за счет введения в сталь крайне дефицитных редкоземельных элементов - неодима и празеодима в сочетании с цирконием, во втором - путем сложного легирования и модифицирования стали дорогостоящими и дефицитными элементами - никелем, хромом, молибденом в сочетании с ванадием, ниобием, цирконием и церием. При этом по содержанию серы в стали имеется ограничение - не более 0,01 мас.%.

Содержание дорогостоящих элементов и необходимость дополнительной десуль- фурации требуют больших материальных и трудовых затрат на изготовление указанных сталей.

Кроме того, они характеризуются относительно невысокими пластическими свойствами (Ов-490-52 9 и 519-559 МПа и и 421-441 МПа соответственно), что не позволяет использовать эти стали для изготовления трубопроводов.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сталь следующего химического состава, мас.%:

Углерод0,14-0.20

Марганец1.2-1,6

Кремний0,3-0,7

Ванадий0,05-0,20

Азот0,014-0.030

Ниобий0,005-0.050

Редкоземельные

металлы0.005-0.050

Алюминий0.005-0,040

Молибден0.01-0.10

ЖелезоОстальное

В качестве примесей сталь может содержать серу и фосфор до 0,03 мас.% каждого, что позволяет не производить затраты на дополнительную десульфурацию стали при ее получении.

Указанная сталь после стандартной термической обработки путем нормализации имеет довольно высокое временное сопротивление разрыву OB, равное 627 МПа, однако это достигается вводом в ее состав значительного количества дорогостоящих и дефицитных компонентов - молибдена (до 0,1 мас.%), ванадия (до 0,2 мас.%) и ниобия (до 0,05 мас.%).

При этом другие пластические свойства и ударная вязкость, важные для эксплуатации трубопроводов из этой стали в условиях Севера, относительно невысоки, они достигают лишь минимума значений для данного класса стали: МПа, . KCV при +20°С 88 Дж/см2, при -40°С 59 Дж/см и при-60°С39Дж/смг.

Цель изобретения - повышение уровня пластических свойств и ударной вязкости стали при отрицательных температур до -60°С.

Цель достигается тем, что сталь, содержащая углерод, марганец, кремний, ниобий, алюминий и железо, дополнительно содержит цирконий и иттрий при следующем соотношении компонентов, мас.%:

Углерод0,07-0,11

Марганец1,3-1,6

Кремний0,2-0,6

Ниобий0,005-0,010

Иттрий0,02-0,06

Алюминий0.03-0,06

Цирконий0,01-0,03

ЖелезоОстальное

причем отношение циркония к иттрию составляет 0,17-0,90.

Пределы содержания компонентов в стали обеспечивают высокие для данного класса стали пластические свойства и повышение ударной вязкости при -40°С и -60°С при экономном легировании и без обработки стали синтетическими шлаками.

Содержание углерода в пределах 0,07- 0.11 мас.% обеспечивает в сочетании с другими компонентами образование оптимального количества упрочняющей сталь карбидной фазы, обеспечивающей высокую прочность без снижения хладостойкости стали.

Кремний в количестве 0,2-0,6 мас.% и марганец в количестве 1,3-1,6 мас.% способствуют образованию жидких, хорошо укрупняющихся продуктов раскисления, что предотвращает насыщение расплава кремнеземом и закисью марганца в период его раскисления, не снижая в то же время степени раскисления. Кремний, кроме того, способствует растворению в аустените кар- бидообразующих элементов - циркония-, марганца и ниобия, что приводит к повышению вязкости и хладостойкости стали.

Соотношение введенных в состав стали карбидообразующих элементов и кремния способствует измельчению зерна и дисперсионному упрочнению стали, что создает условия для получения после контролируемой

прокатки дисперсной макроструктуры, обеспечивающей высокую прочность и повышение ударной вязкости при отрицательных температурах.

Введение в сталь циркония, кроме его

влия ния на свойства стали как карбидообра- зующего элемента, при содержании его в количестве 0.01-0,03 мас.% обеспечивает связывание серы в прочные сульфиды и очистку границ зерна от легкоплавких соединений серы с железом и марганцем, повышая

хладостойкость стали без ее обработки синтетическими шлаками. Кроме того, цирконий наряду с алюминием участвует в раскислении и связывании азота в мелкодисперсные нитриды и карбонитриды. что также повышает механические свойства стали.

При содержании циркония менее 0,01 мас.% указанное его влияние на свойства стали недостаточно значительно, а превышение его в стали (более 0,03 мас.%) приводит к образованию крупных включений, обуславливающих наличие в металле после прокатки грубых строчек карбидов и карбо- яитридов, понижающих как пластические свойства, так и ударную вязкость металла.

Микролегирование стали ниобием в количестве 0,005-0,010 мас.% также связано с образованием карбонитридов, способствующих измельчению микроструктуры стали, поскольку они тормозят рост зерна аустенита, закрепляя его границы сдерживая этот рост вплоть до температур растворения.

Алюминий в составе стали в количестве 0,03-0,06 мас.% выполняет роль раскисли- теля и, кроме того, модификатора, сдерживающего рост аустенитного зерна путем блокирования его мелкими частицами нитрида алюминия, в результате чего практически полностью удаляется свободный азот и структура приобретает более мелкодисперсное строение, обуславливающее повышение ударной вязкости.

Введение в состав стали иттрия, являющегося модификатором второго рода, обеспечивает в процессе кристаллизации и структурообразования стали изменение формы, морфологии, размеров и распределения неметаллических включений. Модифицирование стали иттрием повышает ее ударную вязкость при отрицательных температурах.

Кроме того, иттрий, как и цирконий, обладая большим сродством к сере, оказывает на сталь сильное десульфурирующее действие, связывая серу в прочные оксисульфиды глобулярной формы, замещающие легкоплавкие соединения серы с железом и марганцем в межзеренном пространстве, уплотняя структуру металла и повышая его механические свойства.

Нижний предел содержания иттрия (0.02 мас.%) выбран исходя из того, что за ним иттрий не оказывает значительного влияния на изменение свойств стали. Содержание его в стали более 0,06 мас.% приводит к снижению механических свойств, так как вследствие влияния иттрия на повышение растворимости кислорода увеличивается общее t оличество неметаллических включений за счет образования оксидов Экспериментально установлено, что введение в предлагаемый состав стали циркония увеличивает ударную вязкость при отрицательных температурах преимущественно в продольном направлении, в то времч как иттрий повышает эту характеристику преимущественно в поперечном направлении

проката.

Соотношение содержания в стали циркония и иттрия, определенное зависимостью ,17-0,90, обеспечивает оптимальную степень влияния этих элементов на свойства стали с учетом специфики ее использования и высокие механические свойства как в поперечном, так и в продольном направлении проката,

Нижний предел Zr:Y, равный 0,17. обусловлен соотношением нижнего предела содержания циркония к верхнему пределу содержания иттрия в стали, выбранных исходя из степени их влияния на свойства стали, а верхний предел указанного отношения, равный 0,90, обусловлен тем, что превышение его приводит к увеличению анизотропии ударной вязкости при низких температурах и одновременному снижению значений ov , OD и 5,

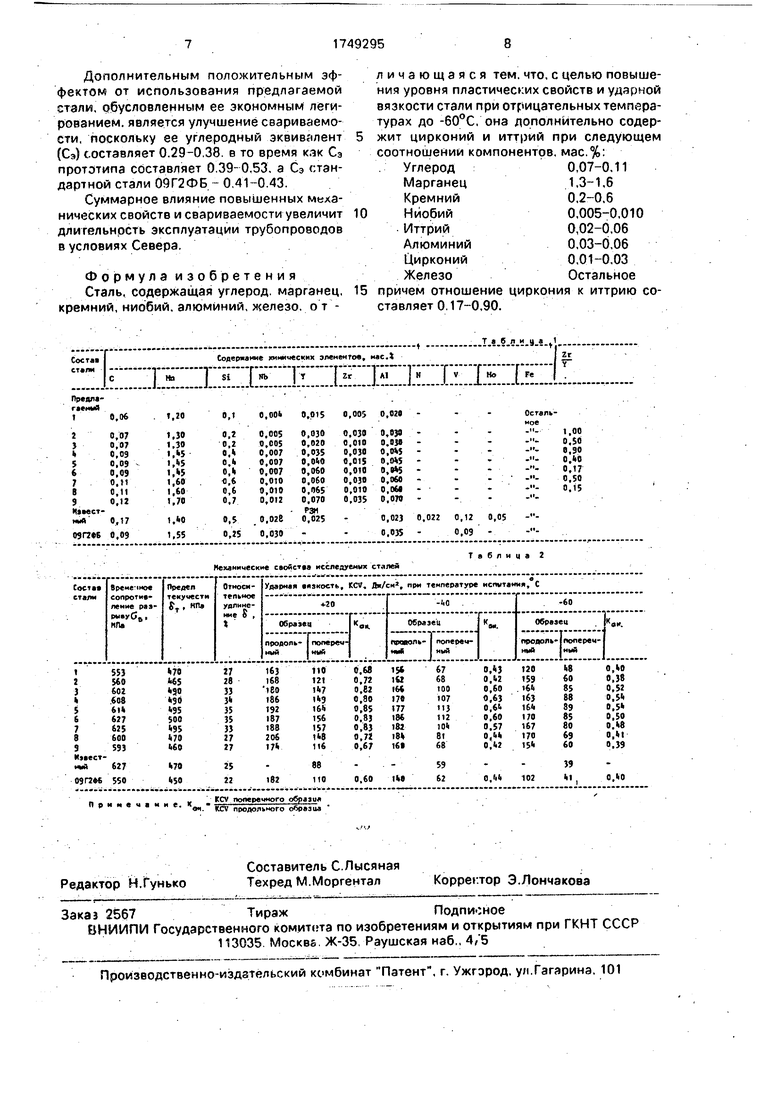

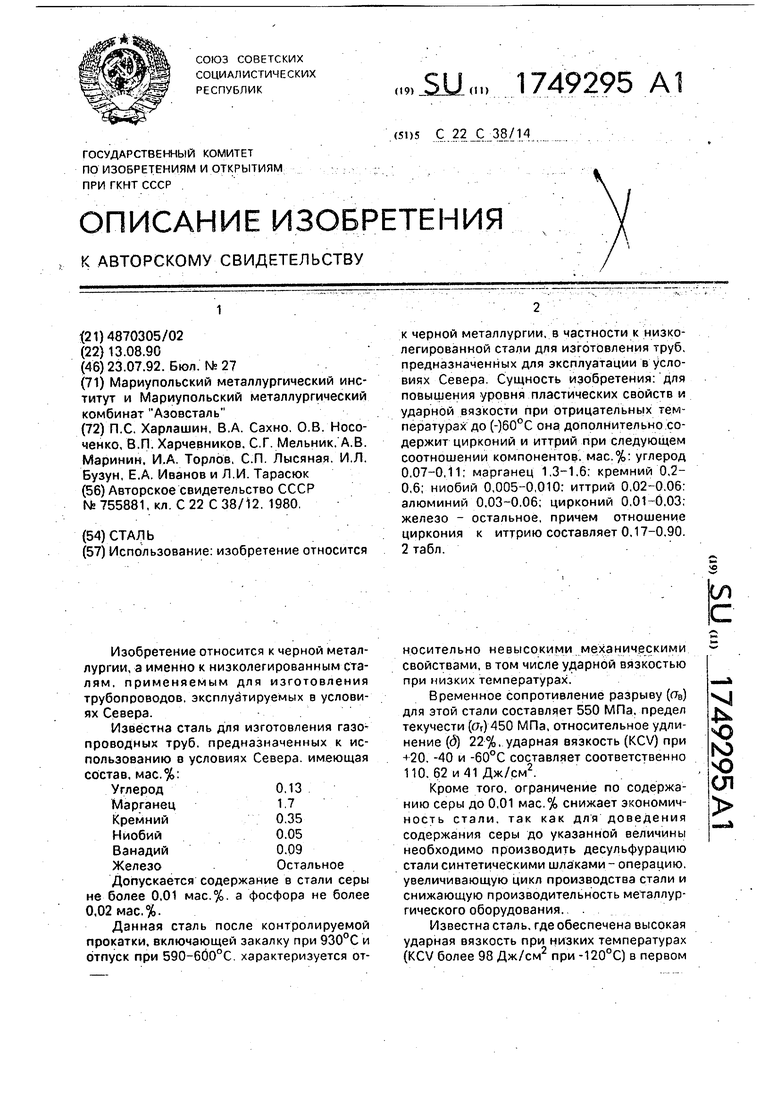

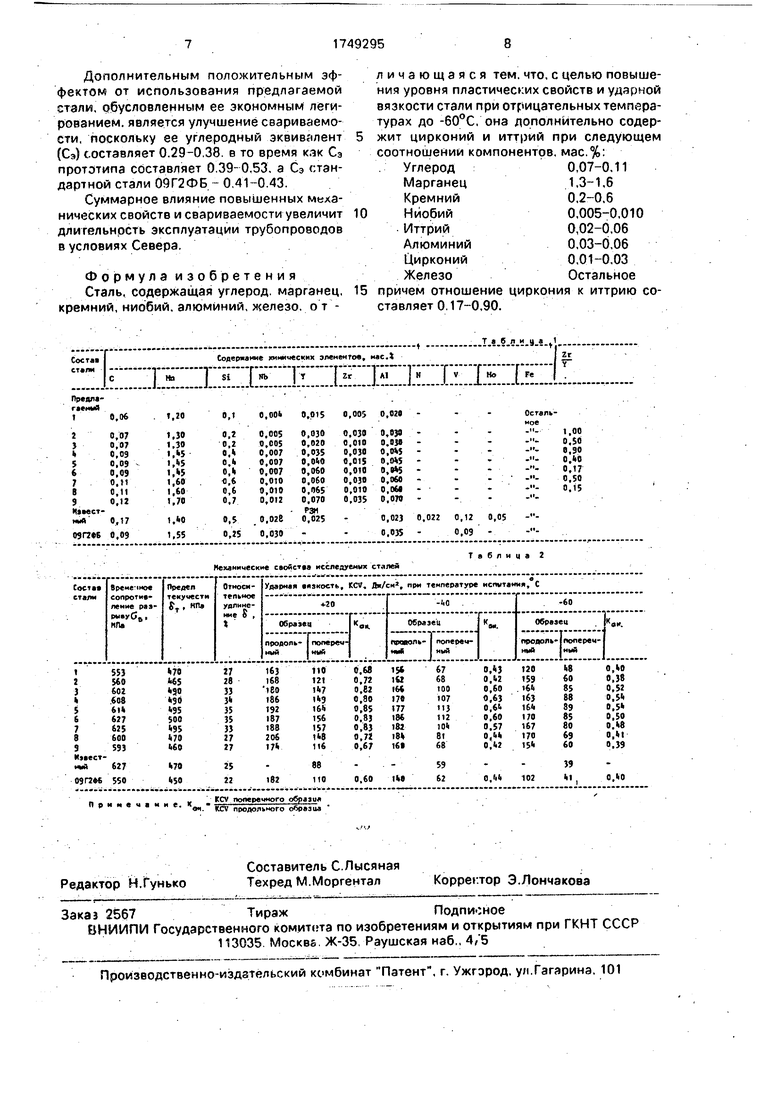

В табл. 1 приведены составы стали; в табл. 2 - механические свойства исследованных сталей.

Для механических испытаний используют стандартные образцы, отобранные по

ГОСТ 9454-78 для определения KCV и по ГОСТ 1497-84 для определения От, ов и 6 от листов толщиной 12 мм, полученных прокаткой опытных слитков стали различного состава с последующей термообработкой по

режиму: закалка 930°С, отпуск 590-600°С.

Предлагаемая сталь, обладая временным сопротивлением, практически соответствующим уровню этого свойства у прототипа после его нормализации, превосходит его по пределу текучести и особенно по относительному удлинению, а значения ударной вязкости поперечных образцов как при нормальной, так и при отрицательных температурах до (-)60°С выше соответствующих значений свойств прототипа в 1,6-2,2 раза.

При этом предлагаемая сталь более экономична, поскольку не содержит в своем составе дорогостоящих и дефицитных элементов (молибдена и ванадия), верхний предел ниобия в ней снижен в 5 раз, а общее содержание легирующих элементов снижено в 2-4 раза.

Дополнительным положительным эффектом от использования предлагаемой стали, обусловленным ее экономным легированием, является улучшение свариваемости, поскольку ее углеродный эквивалент (Сэ) составляет 0.29-0.38. в то время как Сэ прототипа составляет 0.39-0,53, а Сэ стандартной стали 09Г2ФБ - 0,41-0.43.

Суммарное влияние повышенных механических свойств и свариваемости увеличит длигельнрсть эксплуатации трубопроводов в условиях Севера.

Формула изобретения Сталь, содержащая углерод, марганец, кремний, ниобий, алюминий, железо, о т Механические с ойст«в исследуемых сталей

KCV продольного обоаэца

Составитель С.Лысяная Техред М.Моргентал

Корректор Э.Лончакова

Редактор Н.Гунько

Заказ 2567ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035 Москве Ж-35 Раушская наб., 4/5

0

личающаяся тем. что, с целью повышения уровня пластических свойств и ударной вязкости стали при отрицательных температурах до -60°С, она дополнительно содержит цирконий и иттрий при следующем соотношении компонентов, мас.%: Углерод0,07-0,11

Марганец1,3-1,6

Кремний0,2-0.6

Ниобий0,005-0,010

Иттрий0,02-0,06

Алюминий0,03-0,06

Цирконий0,01-0,03

ЖелезоОстальное

причем отношение циркония к иттрию составляет 0.17-0,90.

Таблица 2

Корректор Э.Лончакова

| Авторское свидетельство СССР № 755881,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-07-23—Публикация

1990-08-13—Подача