1

Изобретение относится к области литейного производства, в частности к составам смесей для изготовления литейных форм и стержней.

Известна смесь для изготовления облицовочн ь1х составов литейных форм, содержащая в качестве огнеупорного наполнителя кварцевый песок, в качестве связующего синтетическую (карбамидно-фурановую) смолу, ортофосфорную кислоту и добавку тонкодисперсной окиси железа (2-6% -от веса смеси) 1. Добавка окиси железа введена для повышения теплопроводности смеси и уменьшения склонности смеси к образованию дефектов отливок типа газовой пористости и просечек. Ограничение по верхнему пределу содержания указанной добавки связано с ухудшением ряда технологических свойств формовочной смеси, таких как прочность, газопроницаемость.

Ввиду этого теплопроводность формовочной смеси может быть повышена лишь в ограниченной степени. Кроме того, отмеченное сочетание кварцевого песка с тонкодисперсной окисью железа затрудняет качественное проведение регенерации отработанной смеси с целью ее повторного использования.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является смесь для изготовления

литейных форм и стержней, содержащая металлический огнеупорный наполнитель, а именно стальной песок со средним размером частиц 0,36-2,0 мм, и связующее на любой основе, в том числе и на основе синтетической смолы 21.

Такая формовочная смесь обладает повышенной теплопроводностью и может применяться для местного охлаждения взамен литейных холодильников и для изготовления мелкого точного литья. Использование стального песка в качестве огнеупорного наполнителя упрощает регенерацию отработанной смеси, резко уменьшает пылевыделение. Однако ввиду высокого удельного и, соответственно, насыпного веса стального песка его расход на 1 т годного литья является чрезмерно высоким, что ухудщает экономические показатели смеси. Для получения чистой поверхности отливок из черного сплава формы и стержни на основе стального песка необходимо тщательно окрашивать. Теплопроводность описываемой известной с.меси хотя и существенно выще, чем у смеси на основе кварцевого песка, но нуждается в дальнейщем повышении.

Целью изобретения является повышение теплопроводности смеси к улучшение микроструктуры поверхностного слоя отливки.

Для достижения поставленной цели смесь для изготовления литейных форм и стержней, преимущественно оболочковых, получаемых по постоянной модели, включающая металлический огнеупорный наполнитель и связующее на основе синтетической смолы, содержит в качестве металлического огнеупорного наполнителя частицы алюминия при следующем соотнощении ингредиентов, вес.%:

Частицы алюминия93-97

Связующее3-7причем данная смесь содержит частицы алюминия фракций 0,1-0,4 мм.

Применение в качестве огнеупорного наполнителя частиц алюминия позволяет резко повысить теплопроводность смеси. Высокой теплопроводностью, присущей алюминию, обладает лищь серебро и медь. Применение серебра невыгодно по экономическим соображениям. Применение зерен меди хотя и допустимо, но экономически также невыгодно, поскольку медь дороже, дефицитнее, а расход ее ввиду большего удельного веса меди гораздо выше.

В качестве связующего целесообразно использовать синтетические смолы, в частности феноло-формальдегидные. Однако возможно использование и любых других органических или неорганических связующих, отверждаемых при нагреве.

Нижний и верхний пределы по содержанию в смеси частиц алюминия выбраны, исходя из соображений максимально допустимого содержания связующего (в первом случае повышается газотворность и снижается газопроницае.мость смеси, во втором - снижается ее

Содержание в.смеси, %

прочность). Выбранный фракционный состав частиц алюминия (0,1-0,4 мм) обусловлен задачей получения смеси с максимальной теплопроводностью.

Предпочтительной областью применения предложенной смеси являются оболочковые стержни и формы, полученные по постоянной модели.

Пример 1. Согласно изобретению изготавливают стержни для отливки шестицилиндрового картера из сплава AlSilOMg весом 80 кг. Металл заливают в стальной кокиль, а внутренние полости отливки формируют с помощью оболочковые стержней из предложенной смеси.

В качестве огнеупорного наполнителя особенно целесообразно использовать частицы алюминия с модулем крупности 70-80, так как их теплопроводность является наиболее высокой.

В качестве связующего используют фенолоформальдегидную новолачную смолу. При использовании холодного способа плакирования с ацетоном в качестве растворителя расход смолы составляет 4 вес.%. Кроме того,.в состав -смеси вводятся известные добавки гексаметилентетрамина и стеарата кальция.

Из плакированных смолой частиц алюминия изготавливают оболочковые стержни, которые отверждают при 180°С в течение 5- 8 мин.

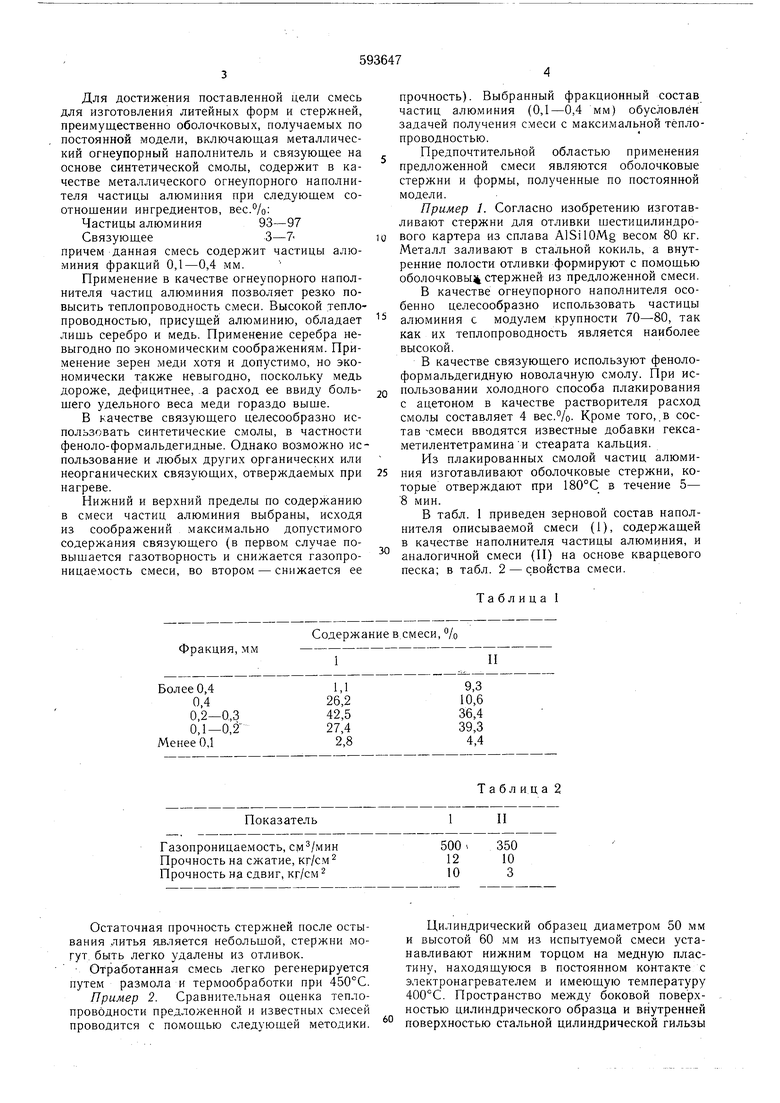

В табл. 1 приведен зерновой состав наполнителя описываемой смеси (1), содержащей в качестве наполнителя частицы алюминия, и аналогичной смеси (II) на основе кварцевого песка; в табл. 2-свойства смеси.

Та бл и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная смесь для дифференцированного охлаждения отливок | 1979 |

|

SU859004A1 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Смесь для изготовления захолаживающих элементов литейных форм и стержней | 1980 |

|

SU956131A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННОй МОдЕль-НОй OCHACTKE | 1979 |

|

SU833352A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| СМЕСИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИЕ ОКСИДЫ МЕТАЛЛОВ АЛЮМИНИЯ И ЦИРКОНИЯ В ФОРМЕ ЧАСТИЦ | 2013 |

|

RU2654406C2 |

| Огнеупорный наполнитель для изготовления литейных форм и стержней | 1980 |

|

SU931267A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК, ФОРМОВОЧНЫЙ МАТЕРИАЛ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2291026C2 |

| СМЕСИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИЕ ОКСИДЫ МЕТАЛЛОВ АЛЮМИНИЯ И ЦИРКОНИЯ В ФОРМЕ ЧАСТИЦ | 2013 |

|

RU2659562C2 |

Остаточная прочность стержней после остывания литья является небольшой, стержни могут, быть легко удалены из отливок. Отработанная смесь легко регенерируется путем размола и термообработки при 450°С.

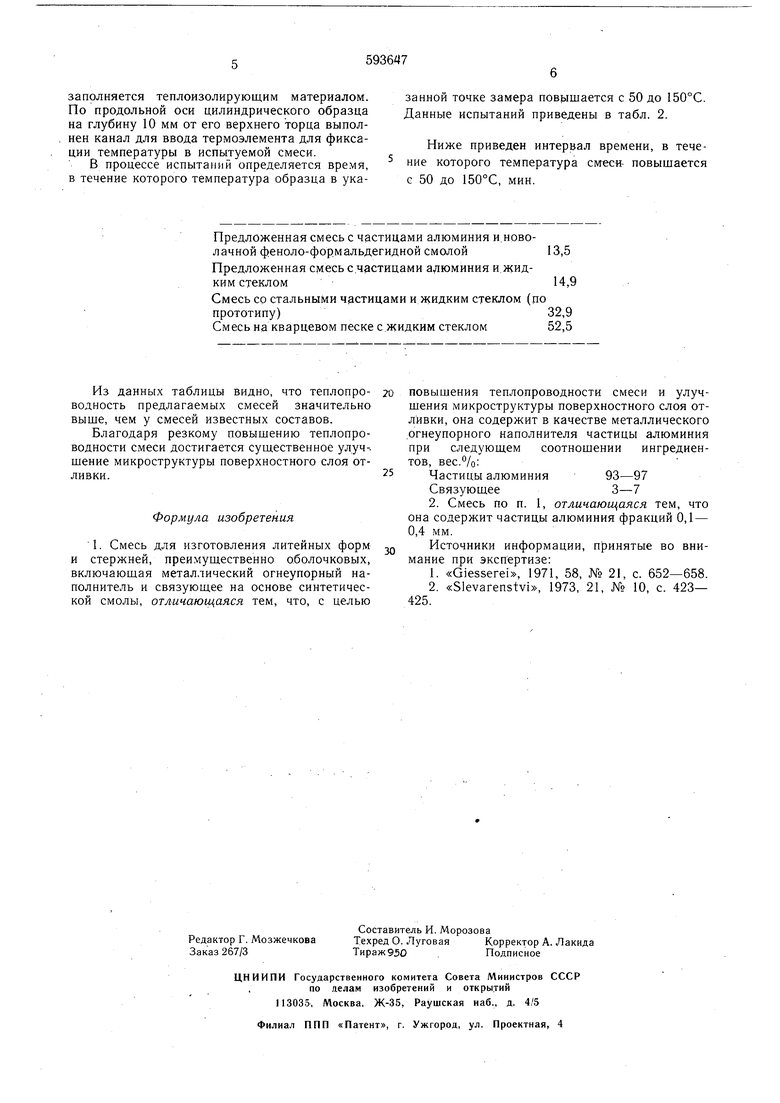

Пример 2. Сравнительная оценка теплопроводности предложенной и известных смесей проводится с помощью следующей методики.

Цилиндрический образец диаметром 50 мм и высотой 60 мм из испытуемой смеси устанавливают нижним торцом на медную пластину, находящуюся в постоянном контакте с электронагревателем и имеющую температуру 400°С. Пространство между боковой поверхностью цилиндрического образца и внутренней поверхностью стальной цилиндрической гильзы

заполняется теплоизолирующим материалом. По продольной оси цилиндрического образца на глубину 10 мм от его верхнего торца выполнен канал для ввода термоэлемента для фиксации температуры в испытуемой смеси.

В процессе испытаний определяется время, в течение которого температура образца в укаПредложенная смесь с частицами алюминия и новолачной феноло-формальдегидной смолой13,5

Предложенная смесь с частицами алюминия и жидким стеклом14,9 Смесь со стальными частицами и жидким стеклом (по прототипу) 32,9 Смесь на кварцевом песке с жидким стеклом 52,5 Из данных таблицы видно, что теплопроводность предлагаемых смесей значительно выше, чем у смесей известных составов. Благодаря резкому повышению теплопроводности смеси достигается существенное улуч-. шение микроструктуры поверхностного слоя отливки. Формула изобретения 1. Смесь для изготовления литейных форм и стержней, преимущественно оболочковых, включающая металлический огнеупорный наполнитель и связующее на основе синтетической смолы, отличающаяся тем, что, с целью

занной точке замера повышается с 50 до 150°С. Данные испытаний приведены в табл. 2.

Ниже приведен интервал времени, в течение которого температура смес повышается с 50 до 150°С, мин. повышения теплопроводности смеси и улучшения микроструктуры поверхностного слоя отливки, она содержит в качестве металлического огнеупорного наполнителя частицы алюминия при следующем соотношении ингредиентов, вес.%: Частицы алюминия93-97 Связующее3-7 2. Смесь по п. 1, отличающаяся тем, что она содержит частицы алюминия фракций 0,1 - 0,4 мм. Источники информации, принятые во внимание при экспертизе: 1.«Giesserei, 1971, 58, № 21, с. 652-658. 2.«Slevarenstvi, 1973, 21, № 10, с. 423- 425.

Авторы

Даты

1978-02-15—Публикация

1974-10-24—Подача