(54) ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ даФФЕРЕНЦИРОЕАННОГО ОХЛАЯЩЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для обогрева прибылей отливок из железоуглеродистых сплавов | 1978 |

|

SU772709A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2008 |

|

RU2376101C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| Теплоизоляционная смесь для утепления прибылей отливок | 1977 |

|

SU692685A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2010 |

|

RU2454294C1 |

| Теплоизолирующая смесь для прибылей отливок | 1977 |

|

SU679312A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

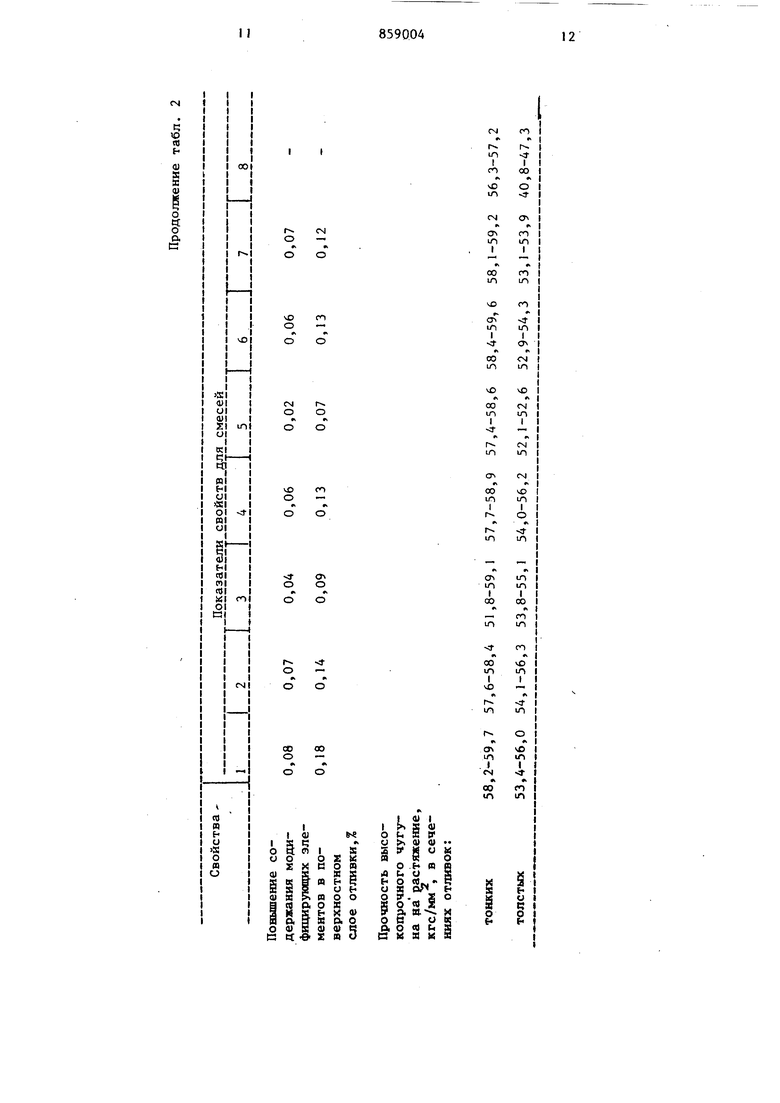

ИзоСретение относится к литейному производству, в частности к соста вам смесей для дифференцированного охлаждения отливок, преимущественно из черных сплавов. Для регулирования скорости затвер девания и охлаждения отливок известно использование чугунных или стальных холодильников l J, Кроме того, известно применение для указанных целей силикокарбидных кирпичей или забивка в местах, требукмцих повышенной скорости охлаждени специальных металлических конусных шпилек 2 . Характерной особенностью металлических холодильников или кирпичей из материалов с повьшенной теплопроводностью является то, что эти материалы практически не дeфop в py oтcя в процессе охлаждения и усадки отливок и поэтому в охлаждаемых частях отливок возникают повьппенные остаточ ные напряжения, и часто образуются трещины. Известна смесь для изготовления литейных форм и стержней, преимущественно оболочковых, содержащая огнеупорный наполнитель в виде алюминия или его сплавов с размером частиц 0,1-0,4 мм и связующее, например синтетическую смолу f 3 }. Данная смесь обладает высокой теплопроводностью, однако ввиду своей пониженной огнеупорности она не применима для полупения отливок из железоуглеродистых сплавов. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является формовочная смесь для дифференцированного охлаждения отливок, содержащая огнеупорный наполнитель, например кварцевый песок, стружку или дробь из железоуглеродистых сплавов, например чугунную дробь, огнеупорную глину или бентонит, зуклцее, например жидкое стекло и воду. Данная смесь обеспечивает полу.чение прочности в сыром состоянии 0,2-0,3 кгс/см 4. Однако при нагреве указанной смеси ни один из ее компонентов не изме няет своего агрегатного состояния, поэтому она мало изменяет свои тепло физические и 4низико-механические свойства, особенно пористость и податливость в процессе усадки отливки Это приводит к значительному градиен ту по плотности, микроструктуре и ме ханическим свойствам металла в тонки и толстых частях отливок и по сечению стенок отливок. Цель изобретения - повьиаение тепл проводности смеси в процессе получения отливки, легирование поверхностного слоя отливок модифицирующим элементами, снижение различий по мик роструктуре и механическим свойствам металла в тонких и толстых частях от ливок и по сечению стенок отливок. Указанная цель достигается тем, что формовочная смесь для дифференци рованного охлаждения отливок, преимущественно из железоуглеродистых сплавов, включающая огнеупорный наполнитель, стружку или дробь из желе зоуглеродистых сплавов, огнеупорную глину или бентонит, связукмдее и воду дополнительно содержит крупку алюминия или его сплава с температурой плавления менее 850°С при следунщем соотношении ингредиентов, вес.%: Огнеупорный наполнитель или дробь из железоуглеродистых сплавов Огнеупорная глина 6-15 или бентонит 5,0-8,5 Связующее 0,5-18,СГ Вода Крупка алюминия или его сплава с температурой плавления менее 5,0-22,0 В качестве огнеупорного,наполните ля смеси могут использоваться кварце вый песок, шамот, хромомагнезит и др гие формовочные материалы. Они вводя ся для регулирования охлаждающей спо собности смеси. Оптимальное их количество составляет 10-35%. При меньшем содержании огнеупорного наполнителя смесь имеет большую теплопровод 4 ность и в поверхностных слоях стенок чугунных отливок появляется структурно-свободный цементит. При содержании наполнителя больше 35% теплопроводность смеси получается-малой и в стенках отливок появляется пористость. Стружка или дробь из железоуглеродистых сплавов, в первую очередь из углеродистых сталей и чугуна, способствуют значительному повьш1ению теплофизических свойств смеси. При их содержании менее 15% теплопроводность смеси не обеспечивает необходимую скорость затвердевания и охлаждения стенок отливок, а при содержании их выше 45% скорость охлаждения металла отливок получается больше оптимальной и это приводит к ухудшению микроструктуры и уменьшению ; свойств металла отливок. Ввод в состав смеси огнеупорной глины или бентонита обеспечивает получение необходимой прочности, в первую очередь в сыром состоянии.При их содержании менее 6% величина сырой прочности смеси получается низкой, а при содержании их больше 15% дальнейшего повьш1ения прочностных свойств не происходит при одновременном снижении охлаждающей способности смеси, Присутствие в составе смеси органического или неорганического связующего обеспечивает получение оптимальных прочностных свойств в сухом состоянии. Нижний предел оптимальной величины прочностных свойств получается при содержании в смеси 5,0% связующего. Увеличение содержания связующего более 8,5% нецелесообразно ввиду достаточности достигнутьк прочностных свойств смеси. Дополнительный ввод в состав смеси крупки из алюминия или его сплава с температурой плавления менее 850 С позволяет значительно повысить охлаждающие свойства смеси. Это объясняется тем, что алюминий, являющийся основой сплава крупки, имеет коэффициент теплопроводности значительно больший, чем огнеупорный наполнитель или стружка, или дробь из железоуглеродистых сплавов. Кроме того, благодаря низкой температуре -плавления сплавов на основе алюминия при прогреве поверхностных слоев смеси происходит оплавление крупки, что сопровождается дополнительной затратой тепла на оплавление. Оплавление крупки дает 5 возможность проводить дифференцирова ное охлаждение затвердевающего металла. Чем толще охлаждаемая стенка отливки, тем быстрее происходит прогрев охлаждающей смеси и тем боль ше тепла тратится на оплавление круп ки, т.е. имеет место процесс саморегулирования отвода тепла. В процессе прогрева формы при заливке расплавленный сплав крупки заполняет поры смеси, уменьшает ее пористость и значительно увеличивает теплопроводность. Кроме того, распла ленный сплав вытесняется на поверхность соприкосновения смеси с жидким металлом и модифицирует поверхностный слой затвердевающего или затвердевшего чугуна модифицирующими элементами (алюминием, кремнием и др.) и препятствует образованию структурно-свободного цементита. Положительное влияние на охлаждающие свойства смеси, модифицирование поверхностного слоя отливок и ликвидацию структурно-свободного цементита проявляется при содержании в смес крупки 5%. При увеличении ее содержа ,ния более 22% поверхность форм в ус(ловиях избытка расплавленной крупки сильно деформируется и теряется геометрическая точность отливки. Содержание воды зависит от природы и количества используемого связую щего. Если используется жидкое стекло, то содержание воды достаточно 0,5%, а при использовании органических связующих, например декстрина, содержание воды должно выбираться по верхнему пределу. В табл. 1 приведены составы предл гаемых и известной смесей, а в табл. 2 - их свойства. Алюминиевая крупка, входящая в состав смеси, имеет следующий химический состав, вес.%: кремний 11,36; медь 0,26; магний 0,19; алюминий остапьное. Из данных табл. 2 видно, что пред лагаемая смесь имеет более высокие прочностные свойства на сжатие в сыром состоянии и на разрыв в сухом состоянии при практически близких по величине прочностных свойствах на сжатие образцов в сухом состоянии, а также более высокую газопроницаемост в сухом состоянии. Кроме того, она имеет также меньший объемный вес за счет частичной замены чугунной дроби iалюминиевой крупкой. A Теплопрсницаемость предлагаемой охлаждающей смеси в интервале.температур 20-1350 С по сравнению с теплопроницаемостью известной смеси вьппе, что объясняется более высоким коэффициентом теплопроводности алюминиевой крупки и расходом тепла на ее . плавление. Эффективность действия охлаждающих смесей (табл. 1) исследуют при изготовлении разностенных корпусов насосов из высокопрочного чугуна с шаровидной формой графита марки ВЧН50-10. Преобладающая толщина стенок отливок 9 мм. Толщина обрабатываемых фланцев и приливов 35-40 мм. Для уменьшения пористости утолщенных мест отливок используют стержни из смесей, составы которых приведены в табл. 1. Исследование гидроплотности отливок и плотности металла в тонких и толстых стенках отливок показывает. что в случае изготовления отливок без охлаждгшлцих стержней в 70-80% отливок наблюдаются течи и потение стенок, особенно в местах перехода тонких стенок в утолщенные приливы и фланцы. При применении охлаждакицих стержней из известной смеси брак по гидроплотности составляет 12-14%, а при применении стержней из предлагаемой смеси 2,5-3,8%. Установлено, что различие плотности металла в тонких и толстых стенках при использовании известной смеси составляет 3,8-5,1%, а при использовании предлагаемой смеси только 1,9-3,2%. В смесях по изобретению наблюдается интенсивное оплавление алюминиевой крупки на глубину 22-27 мм от поверхности раздела стержень-отливка, что обуславливает интенсивное увеличение теплопроницаемости смеси при температуре прогрева выше 655 С (температура плавления алюминиевой крулки). Повьпиение содержания и кремния в поверхностных слоях отливок благоприятно влияет на подавление выпадания структурно-свободного цементита. Повышение их содержания примерно соответствует количеству алюминиевой крупки в смеси. Как видно из данных табл. 2, использование предлагаемой смеси позроляет лучше выравнять механические свойства металла в тонких и толстых стенках отливок.

7859004

Таким образом, предлагаемая смесь обладает повышенной теплопроводностью и oieuneMHBaeT легирование поверхностного слоя отливок нз железоуглеродистых сплавов модифицирующими элемента- 5 ми (алюминием, кремнием). Это в свою 10,025,020,0 Кварцевый песок --ШамотА5,0 30,0 35,0 Чугунная дробь 6,0 12,0 12,0 Огнеупорная глина Крупка из алюминиевокремниевого22,0 20,0 13,0 сплава 6,5 6,0 8,5 Жидкое стекло Сульфитная барда Декстрин 10,5 7,0 11,5 Вода

очередь позволяет снизить градиент по микроструктуре и механическим свойствам металла в тонких и толстых сечениях отливок и по сечению стенок отливок, т.е. повысить их качество. Таблица 1 30,035,0-- 27,25 -- 18,027,0 15,0 37,0 27,018,0 54,5 15,0 8,0 15,015,0 9,1 20,0 5,0 18,0 18,0 7,0 5,0 - - 6,4 - - 5,0 - - - 5,0 13,0 10,0 17,0 17,0 2,75

««

ft ON

«

A

cT o

M

M 00

M

«

M

«

ts 00

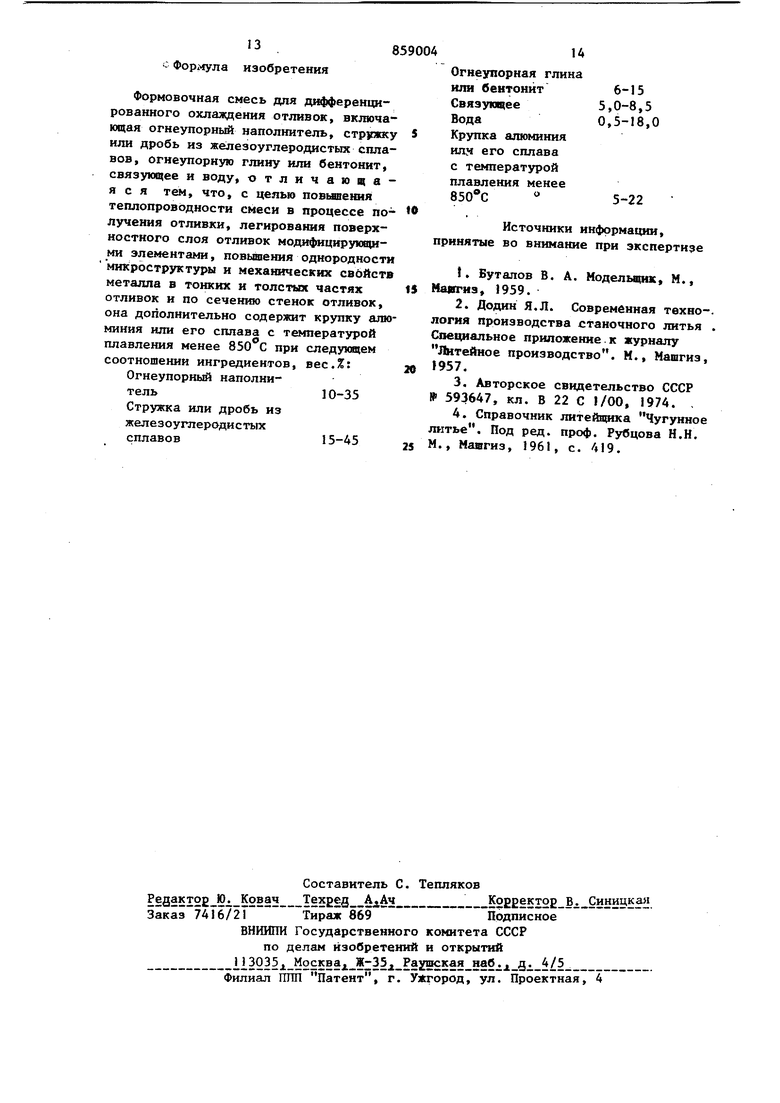

«Ч 13 ; Формула изобретения Формовочная смесь для дифференцированного охлаждения отливок, включа ющая огнеупорный наполнитель, стружк или дробь из железоуглеродистых спла вов, огнеупорную глину или бентонит, связующее и воду, отличающа яся тем, что, с целью повывення теплопроводности смеси в процессе по лучения отливки, легирования поверхностного слоя отливок модифицирующими элементами, повьшения однородност микроструктуры и механических свбйст металла в тоиких и толстых частях отливок и по сечению стенок отливок, она дополнительно содержит крупку ал миния или его сплава с температурой плавления менее 850 С при следующем соотношении ингредиентов, вес.%: Огнеупорный наполнитель10-35Стружка или дробь из железоуглеродистых сплавов15-45 14 Огнеупорная глина или бентонит 6-15 Связующее 5,0-8,5 Воде0,5-18,0 Крупка апюмииия илм его сплава с температурой плавления менее 5-22 Источники информации, принятые во внимание при экспертизе . Буталов В. А. Модельщик, М., Ма«ггиз 1959. 2.Дедин Я.Л. Современная техно-, логия производства станочного литья . Специальное приложение.к журналу Литейное производство. М., Машгиз, 1957. 3.Авторское свидетельство СССР 593647, кл. В 22 С 1/00, 1974. , 4.Справочник литейщика Чугунное литье. Под ред. проф. Рубцова Н.Н. М., Машгиз, 1961, с. 419.

Авторы

Даты

1981-08-30—Публикация

1979-12-20—Подача