Шую переработку. Кроме TorOs это позволяет сократить проиаводст нную гашщадЬ} занимаемую, установкой, и о&1егчает обспужявание нижней части камеры значительно уменьшается объем камеры при наибштее рациональ ном распределении воздуш№1Ж потоков вЕгутри камеры для более э44|ективного охлаждения образующихся гранул

Установка снабжена механизмом для удаления грануЛе который содержит неподвижный водоохлаждаемый кольцевой желоб, по ме 1ьшей MepOs с одним разгруэоч 1ым Ьтверстием и расположенное концёнтрично желобу вращающееся в горизонтальной плоскости кольцо, несущее расположен 1Ь е в желобе

скребки. Такой механизм обеспечивает не дежную работу установки в. течение длитель ного времение так как скребками перемещают в желобе гранулы любой формы и размеровц а также, те из нид которые налипают на,днй ще желоба. Надежность этого механизма обеспечивается также созданием водяного охлаждения желобад что предотвращает его деформацию при Нагревании не совсем остыв шими гранулами ;магнйя«

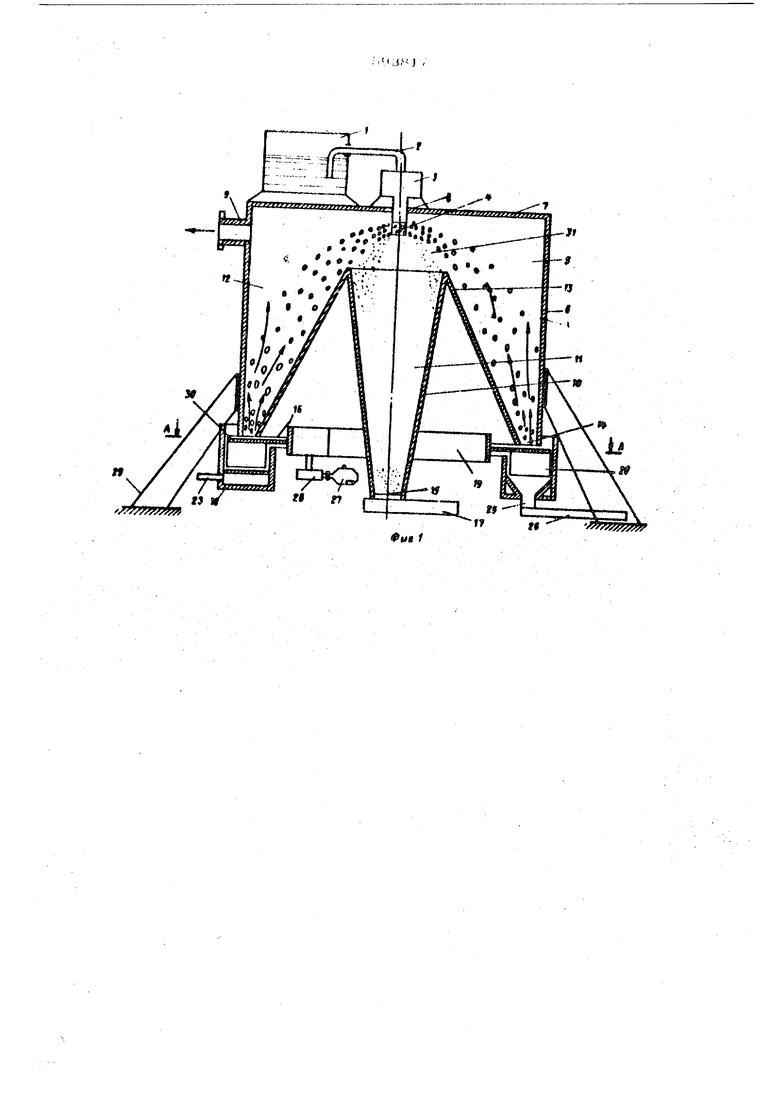

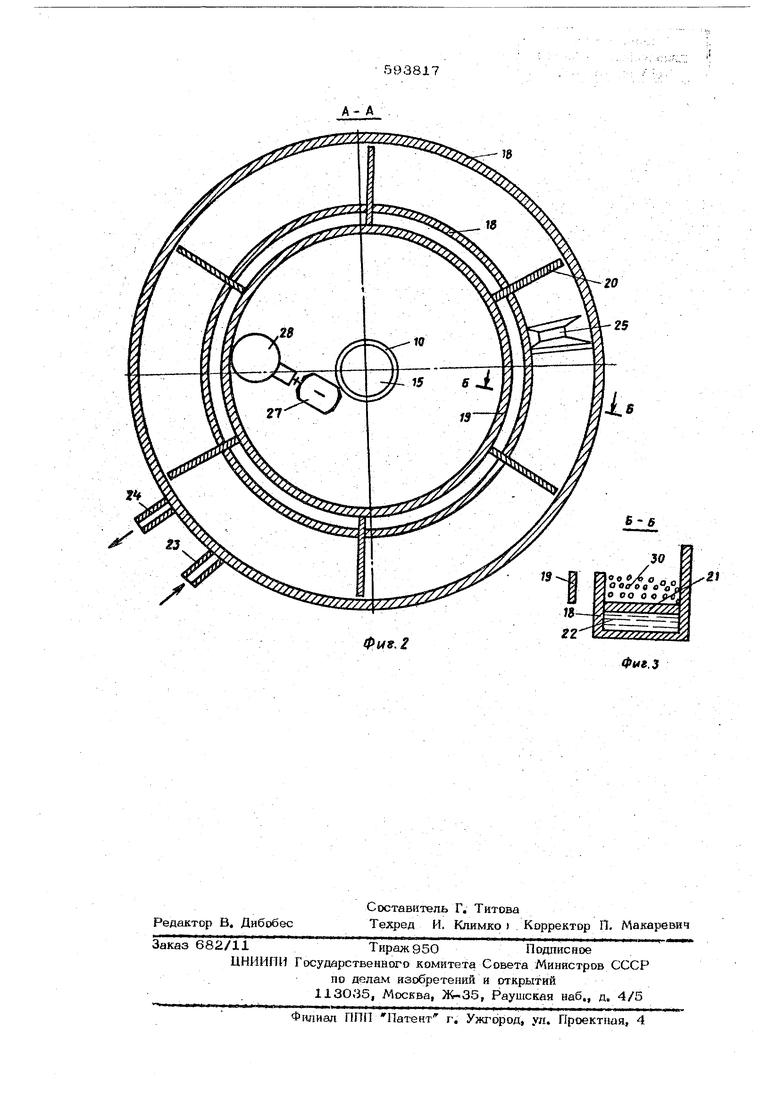

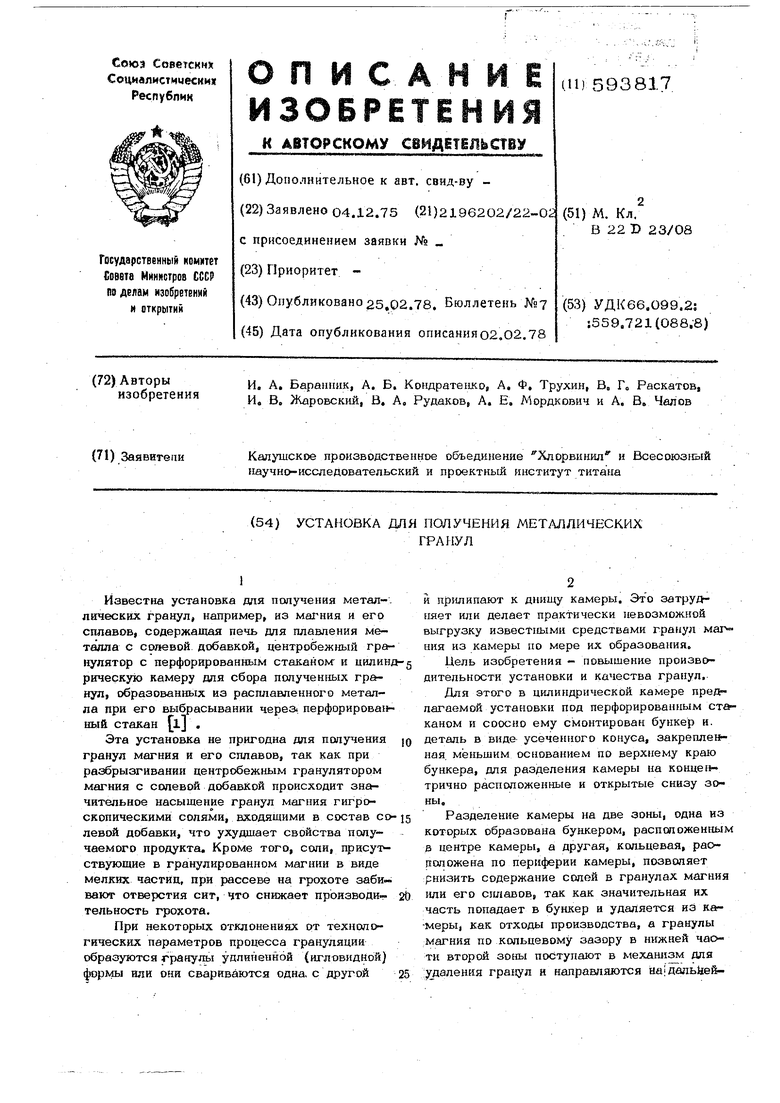

На фиг, 1;,изображейй дописываемая устач ковка, частичньШ пррйотьнъгй .разрез; на фигх 2 .- разрез А-А на фиг -ii.na ±кг 3 разрез Б-Б на фиго 2о:

Установка содержит извёсфийа конструк ций печь 1 для плавления магния- и флюса содержащего технологические солевые добав ки, сифон ое устройство 2 Для подачи расплавленной шихты магния с содевыми добав-ками в центробежггый гранулятор 3 имеющий перфорированный стакан 4 и привод его вращенияе и швдиндрическум камеру 5 для сбора гранул

Камера 5 образована цилиндрической сте кой 6 и перекрытием 7 на котором разме , щены печь 1 и гранулятор В перекрытий 7 имеется отверстие 8, через которое в камеру 5 введен перфорированный стакан 4 гранулятора 3j а также/другие отверстия ,для ввода через ни; любого необходимого

технологического .рборудованйя, например тазовых горелок, контрольная-измерительных приборов, вентиляционных средств для DTBI да воздуха из камеры, которые на чертежах непоказаны,, В верхней части стенки 6 рас« положен штуцер 9 для отвода из камерь 5 нагретого воздуха,

. В камере 5 под перфорированным стаканом 4 на расстоянии от него и соосно ему, вертикально установлен бункер 10, имеющий) форму обратного усеченного конуса как по, казано на фиг 1, или подобную ему форму, / например воронкообразную,

Бункер flO разделяет Камеру 5 на две , концентрично расположен сые и открытые сн№

зу зоны 11 и 12, При этo зона ii образована, самим бункером 10, расположена в центре камеры 5 и предназначена для сбора мелких гранул отходов при формировгнии гранул, а зона 12 кольцевая, расположе 1а но периферии камеры 5 и предназначена дао сбора гранул.

Зона 12 ограничена с внутренней стороны, т„е, со стороны бункера 10, наклонно расположенной конусообразной деталью 13, образует усеченный KOTiyc внутри jtSNie ры и нэторая своим меньшим основанием закрепплена по верхнему краю бункера 10, Деталь

13используется как стенка, поэтому зона 112 образована боковой стенкой 6 и деталью

13,

Поскопьку зоны 11 и 12 открыты снизуз/ «то сформированные гранулы из зоны 12 удаляются через кольцевую щель 14, а отходы из 11 - через отверстие 15, Прд зонами в местах размещения кольцевой щели

14и отверстия 15 расположены соответствен но механизм 16 для удаления гранул и механизм 17 для удаления отходов.

Механизм 17 может иметь любую йсзЬёст ную - конструкцию.

Механизм .1-6. содержй-т-.неподвижный вО доохл.аждаемы-й- 14ёявб::1-8: И: в

8Г ор изонтальной; ййбсКосФи к-Ьль цо -19 с gi скре ками 2Os распшоженными в желобе 18 и закрепленными на кольце 19, Желоб IB раз мещен непосредственно под кольцевой щелью 14 и имеет форму кольца (фиг, 2). Под днищем 21 (фиго 3) желоба имеется канал 22, в котором циркулирует вода, охлаждаю щая днище 21, что предотвращает местную деформацию желоба в местах скопления гранул Для подачи и отвода воды из канала 22 в желобе i-имеются патрубки 23 vi 24 (фнг.2) кроме того, в днище 21 выполнено разгрузочное отверстие 25, через которое высыпаются гранулы в транспортный механизм

26(фиг, 1) и направляются на дальнейщую обработку. Кольцо 19 установлено концентрично желобу 18 с внутренней (как показано на фиг. 2) или с внещней его. стороны и может иметь в сечении различную форму: . лист, двутавр, щвеллер, угодок. Кодьцо 19 приводится во вращение от электродвигателя., 27 через фрикционный механизм:28,

Камера 5, желоб 18 и электродвигатель

27размещены на неподвиж.ном оснований 29, Для охлаждения формируемых гранул из

Камеры 5 через щтуцер 9 происходит непрерывный отсос воздуха, который засасывается в камеру через зазор ЗО между желобом 18 и камерой 5,

Установка работает следующим обоазом. Мшчшй или его сплав «месте с солевбйГ ообавкой загружают в печь 1, расплавляют там, нагревают до задан 1ой температуры. Затем жидкий магний или его сплав вместе с солевой добавксй подают сифонным устройством 2 в центробежный гранулятор 3, Поскольку гранулятор 3 вращается, то жидкий металл вместе с солевой добавкой под дейст вием центробежной силы выбрасывается через отверстия стакана 4 в виде тонких струек Эти струйки металла, покрытые солевой добавкой, пролетают в основной своей массе над бункером 10и распадаются в зоне12 на Мелкие частицы при столкновении с воздуха, отсасываемого из камеры 5, Образованные частицы кристаллизуются ,и образуют гранулы 30, Размер гранул определяется начальной угловой скоростью полета частиц и диаметром отверстий стакана 4. Гранулы, покрытые солевой добавкой как обшточкой, защищающейИХ от окисления кисло родом воздухаз охлаждаются на траектории полета в зоне 12, перемещаются вдоль стеHO 6 и 13 и попадают через кольцевую щель 14 в желоб 18„ В желобе 18 гранулы перемещаются скребками 20 к отверстию 25 и через него попадают в транспортный механиз 26о В процессе формирования гранул могут образовываться гранулы крупнойфракции, кбтоц рые не успеваютаолностью закристаллиз ваться до мёста.:бора их в желобе 18, поэтому в отдельных местах могут, скапливатьс слежавшиеся частицы, которые легко разрушаются от механического воздействия при церемещении их скребками 20 Попадая в же дсб слой гранул магния не только транспортируется скребками к отверстию 25, но и перемешивается с разрушением слипшихся гранул, что увеличивает выход годного продукта и улучшает работу последующего о орудоваиия. Отходы 31 при формировании гранул в виде очень мелких гранул, а также избыточных частиц солевой добавки, не использованных в процессе распыления на образование защитной оболочки гранул, распьшяются в виде :амостоятельной фазы, состоящей из мелких частиц диаметром от 0,1 до 1,0 мм. Эти частицы оседают в основном в зоне 11, т.е. 6y iKepe 10, расположенном в центре камеры, и через отверстие 15 попадают в механизм 17 для последующего удаления. Формула изобретения. Установка для получения металлических гранул, например, из магния и его сплавов, содержащая печь для плавления металла с солевой добавкой, центробежный гранулятор с перфорированным стаканом и цилипдричеокую камеру для сбора полученных гранул. отличающаяся тем, что, с целью повышенияПроизводительности установки и качества гранул, в цилиндрической камере под перфорированным стаканом и соосно ему установлены бункер и де.таль в виде усечённого конуса, закрепленная меньшим основанием по верхнему краю бункера, для разделения камеры на кондентрично расположенные и отксытые сйизу зоны. Источники информации, принятые во внимание при экспертизе: 1. Патент США № 3246982, кл. 75-5, 1959.

22

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| Центробежный гранулятор | 1975 |

|

SU582904A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2232066C1 |

| Печь для сжигания промышленных отходов | 1985 |

|

SU1263969A1 |

| Установка для получения порошка центробежным распылением расплавов | 1975 |

|

SU529005A1 |

| Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб | 2016 |

|

RU2641076C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ СПЛАВОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ | 2013 |

|

RU2531334C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2527087C2 |

| Радиальный сгуститель | 1990 |

|

SU1724314A2 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

Авторы

Даты

1978-02-25—Публикация

1975-12-04—Подача