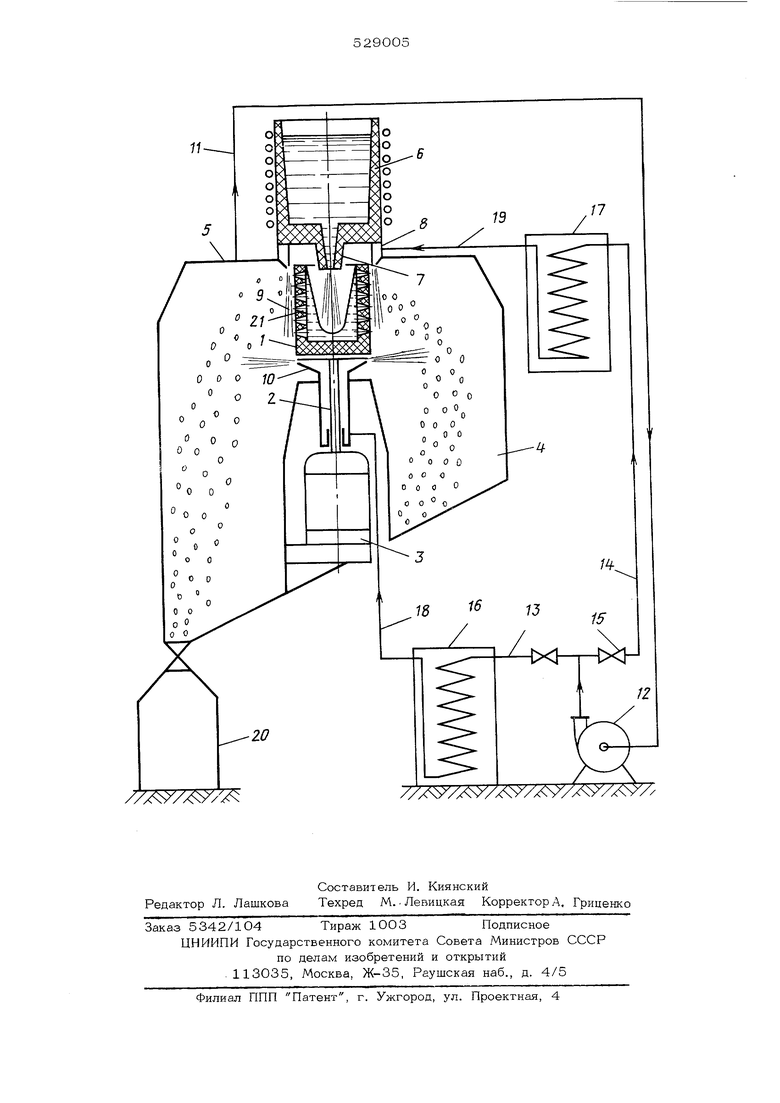

Она имеет цилиндрический перфорированный стакан 1, укрепленный на валу 2 высокооборотного двигателя 3 и помещенный в герметичную рабочую камеру 4, имеющую отверстие в верхней крышке 5, расположенной над стаканом 1. На наружной стороне рабочей камеры 4 установлено устройство для подачи расплава, состоящее из приемника 6, снабженного патрубком 7. На внутренней стороне крыщки 5 над стаканом укреплен кольцевой струйный коллектор 8 для подачи нагретого газа, оси сопл 9 которо го расположены параллельно оси вращения стакана. Диаметр, по которому расположены оси сопл, равен или несколько превышает диаметр стакана. Под днищем стакана установлен кольцевой раструб 10 для подачи потока холодного газа в зону кристаллизации распыленного металла.

Рабочая камера 4 соединена магистралью 11с компрессором (газодувкой) 12, который, в свою очередь, соединен магистралями 13, 14 и вентилями 15с теплообменником (холодильником) 16 и печью для нагрева газа 17. Теплообменник 16 магистралью 18 соединен с раструбом 10, а печь 17 магистралью 19 - с коллектором 8. В нижней части камеры 4 установлен приемник 20 для выгрузки готовой продукции.

При этом отверстия 21 в стенках стакана 1 выполнены в форме усеченного конуса с углом при вершине, равным 10-15°, а основание конуса расположено на внутренней поверхности стакана.

Устройство работает следующим образом

Во вращающийся от двигателя 3 стакан 1 подают расплав из приемника 6 по патрубку 7. На капли расплава, вылетающие из конических отверстий стакана 1, направляют кольцевой струйный поток нагретого газа из сопл 9, который поступает непосредственно вдоль наружной образующей стакана 1. Газ в коллектор 8 подают по магистрали 19 из нагревательной печи 17 с температурой, близкой к температуре плавления диспергируемого расплава, благодаря чему вылетающие из стакана 1 капли расплава принимают сферическую форму.

Одновременно с этим в кольцевой раструб 10 подают по магистрали 18 из теплообменника 16 поток холодного газа. Сферические капли расплава, перемещаясь вниз в объеме рабочей камеры, попадают в зону подачи холодного газа и кристаллизуются.Образовавщиеся сферические частицы порощка накапливаются в ниж;ней части аппарата и периодически выгружаются в приемник 20.

Рабочий газ, заполняющий камеру 4 (например, азот, аргон), находится в замкнутом цикле. Газодувкой 12 по магистрали 11 газ отсасывают из камеры 4 и направляют по двум магистралям 13 и 14 в нагревательную печь 17 и холодильник 16, а затем подают в коллектор 8 и раструб 10.

При распылении расплава магния с помощью данной установки содержание частиц с заданным размером (1,5-2,0 мм), имеющих несферическую форму, не превышает 25 вес.%. Коническая форма выпускных отверстий в стакане 1 позволяет вести процесс в течение 2-3 час без изменения заданного гранулометрического состава продукции.

Предлагаемая установка может быть использована также и при распылении расплава солей.

Формула изобретения

1.Установка для получения порощка центробежным распылением расплавов, включающая рабочую камеру, стакан с отверстиями в стенках, снабженный приводом, устройство для подачи расплава и устройство для подачи нагретого газа, выполненное в виде кольцевого коллектора с соплами, о тличающаяся тем, что, с целью увеличения выхода частиц порощка сферической формы и регулирования их дисперсности, она снабжена кольцевым раструбом для подачи холодного газа, а устройство для подачи нагретого газа установлено над стаканом, причем сопла этого устройства расположены параллельно оси вращения стакана.

2.Установка для получения порощка центробежным распылением расплавов по п. 1, отличающаяся тем, что отверстия в стенках стакана выполнены в форме усеченного конуса с углом при верщине, равным 10-15%, причем основание конуса расположено на внутренней поверхности стакана.

Источники информации, принятые во внимание при экспертизе:

1.Патент Англии, № 947724, М.кл С 7 С, 1964 г.

2.Патент Австрии, № 259994, М.кл. 49 , 3, 1968 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков распылением расплава | 1977 |

|

SU596368A1 |

| Способ получения металлического порошка распылением | 1968 |

|

SU253566A1 |

| Установка для получения металлических порошков | 1983 |

|

SU1109266A1 |

| Устройство для распыления жидкости | 1975 |

|

SU521941A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1970 |

|

SU277525A1 |

| Установка для получения пористых металлических гранул распылением расплава | 1975 |

|

SU529006A1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2002 |

|

RU2247800C2 |

Авторы

Даты

1976-09-25—Публикация

1975-06-19—Подача