1

Изобретение относится к способам автоматического регулирования процесса восстановления барита в прямоточно-противоточных врашающихся печах н может найти при- менение в производстве бариевых солей.5

Известен способ регулирования процесса восстановления барита в установке, включающей прямоточно-противоточную вращающуюся печь, вьшюлачиватель и емкость для пульпы, путем изменония подачи газообраэ- Ю кого топлива в зависимости от расхода первичного воздуха и регулирования подачи гранулированной 1иихты при постоянном соотношении в ней кокса и баритового концентрата l,

Недостатком этого способа является то, что известные параметры регулирований не могут обеспечить стабильного заданного качества плава (содержания водорастворимых и кислоторастворнмых соединений бария) при20 минимальных расходах топлива.

Целью изобретения является обеспечение стабильного заданного качества продукта.

Это достигается тем, что при регулировании подачи газообразного топлива вводят 25

коррекцию пб изменению температуры отходяших из печи газов и температуры футеровки барабана печи в зоне восстановления барита, измеренной на расстоянии 13-23% длины барабана от горячего конца печи, а при регулировании подачи гранулированной шихты вводят коррекцию по изменению минимального и максимального значений, уровня пульпы в емкости после вьйцелачивателя.

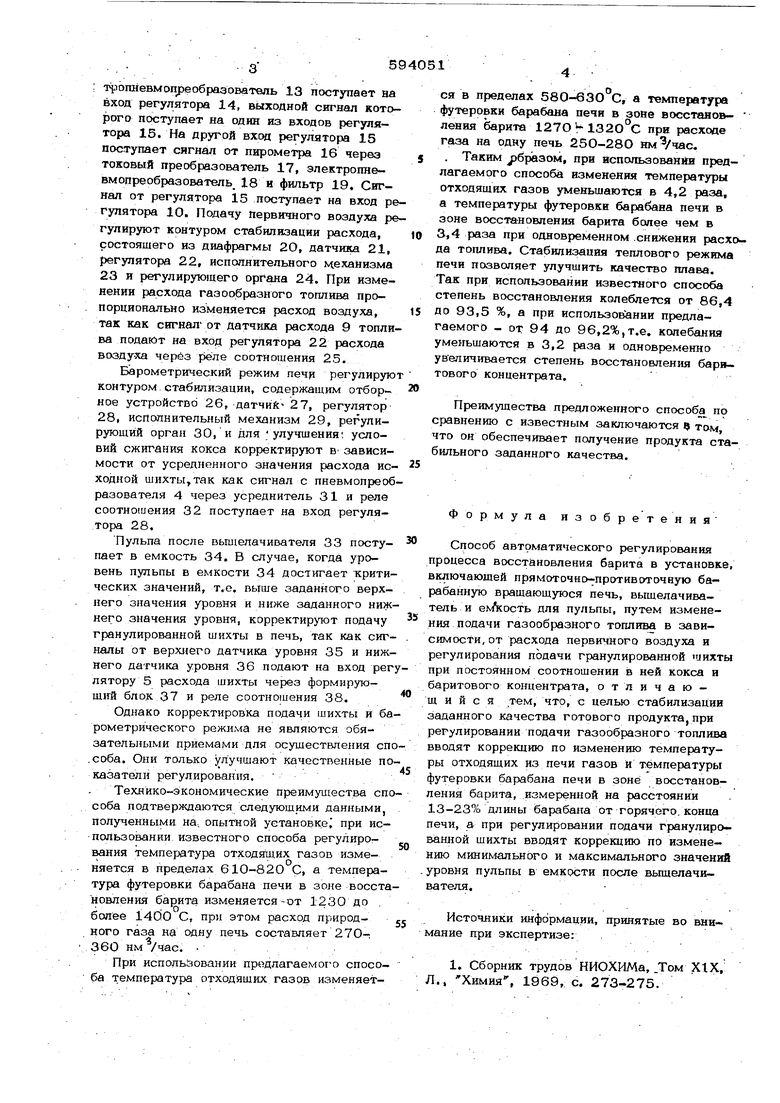

Способ поясняется чертежом.

Гранулированную шихту с ленточного транспортера 1 дозируют в печь 2 с помо- шью контура стабилизации расхода шихты, ;осто5гшего из ленточного весового конвейера 3, превмопреобразователя 4, рагулятор расхода 5, исполнительного механизма 6, задвижки 7. Газообразное топливо подают с помощью контура стабилизации расхода, вклю-чающего диафрагму 8, датчик расхода 9, регулятор 10 и регулирующий орган 11. Расход топлива изменяют при изменении температуры отходящего из печи газа, а также при изменении температуры футеровки барабана печи в зоне восстановления барита так как сигнал от датчика 12 через электропневмопреобразователь 13 поступает на вход регулятора 14, выходной сигнал которого поступает на один из входов регулятора 15. На другой вход регулятора 15 поступает сигнал от пирометра 16 через токовый преобразователь 17, электропневмопреобразователь. 18 и фильтр 19. Сигнал от регулятора 15 поступает на вход ре гулятора 10. Подачу первичного воздуха ре гулируют контуром стабилизации расхода, состоящего из диафрагмы 2О, датчика 21, регулятора 22, исполнительного кехаНизма 23 и регулирующего органа 24. При изменении расхода газообразного топлива пропорционально изменяется расход воздуха, так как сигнал- от датчика расхода 9 топлива подают на вход регулятора 22 расхода возду-ха через реле соотношения 25. БарометричесК1гй режим печи регулирую контуром стабилизации, содержащим отбор ное устройство 26, датчий- 27, регулятор 28, исполнительный механизм 29, регулирующий орган 30, и для улучшения; условий сжигания кокса корректируют В зависимости от усредненного значения расхода исходной шихтьцтак как сигнал с пневмопреоб разователя 4 через усреднитель 31 и реле соотношения 32 поступает на вход регулятора 28. Пульпа после вьш1елачивателя 33 поступает в емкость 34. В случае, когда уровень пульпы в емкости 34 достигает критических значений, т.е. выше заданного верхнего значения уровня и ниже заданного ниж него значения уровня, корректируют подачу гранулированной шихты в печь, так как сигналы от верхнего датчика уровня 35 и нижнего датчика уровня 36 подают на вход рег лятору 5 расхода шихты через формирующий бло.к 37 и реле соотношения 38. Однако корректировка подачи шихты и ба рометрического режима не являются обязательными приемами для осуществления сп .соба. Они только улучшают качественные по казатели регулирования. Технико-экономические преимушества сп соба подтверждаются следующими данными, полученными на., опытной установке при использовании известного способа регулирования темпер)атура отходяишх газов изменяется в Пределах 610-820 С, а температура футеровки барабана печи в зоне восста новления барита изменяется-от 1230 до . более 1400 С, при этом расход природного газа на одну печь составляет 270 36О нм час. При использовании предлагаем or-о способа температура отходящих газрв изменяется в пределах 580-63О С, а температура футеровки барабана печи в зоне восстанов- ления барита 127О 1320°С при расходе газа на одну печь 250-28О . . Таким 6pia3OM, при использовании предлагаемого способа изменения температуры отходящих газов уменьшаются в 4,2 раза, а температуры футеровки барабана печи в зоне восстановления барита более чем в 3,4 раза при одновременном .снижении расхода топлива. Стабилизация теплового режима печи позволяет улучшить качество плава. Так при использовании известного способа степень восстановления колеблется от 86,4 ДО 93,5 %, а при использовании предлагаемого - от 94 до 96,2%,т.е. колебания уменьшаются в 3,2 раза и одновременно увеличивается степень восстановления баритового концентрата. Преимущества предложенного способа по сравнению с известным заключаются э там что он обеспечивает получение продукта стабильного заданного качества. Формула изобретения Способ автоматического регулирования процесса восстановления барита в установке, включающей прямоточно противоточную барабанную вращающуюся печь, выщелачиватель и екЛсость для пульпы, путем изменения подачи газообразного топлива в зависимосТи,от расхода первичного воздуха и регулирования подачи гранулированной лихты при постоянном соотношении в ней кокса и баритового концентрата, отличающийся ,тем, что, с целью стабилизации заданного качества готового продукта,при регулировании подачи газообразного топлива вводят коррекцию по изменению температуры отходящих из печи газов И температуры футеровки барабана печи в зоне восстановления барита, измеренной на расстоянии 13-23% длины барабана от горячего, конца печи, а при регулировании подачи гранулированной шихты вводят коррекцию по изменению минимального и максимального значений уровня пульпы в емкости после вьпцелачи- вателя. Источники информации, принятые во внимание при экспертизе: 1. Сборник трудов НИОХИМа,.Том XIX, Л.. Химия, 1969, с. 273-275.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения извести в призводстве кальцинированной соды | 1979 |

|

SU861308A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Способ получения сульфида бария | 1978 |

|

SU722843A1 |

| Способ автоматического регулирования процесса получения извести в производстве кальционированной соды | 1981 |

|

SU977425A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2379356C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| Система автоматического управления процессом гранулирования в барабанной сушилке | 1986 |

|

SU1354011A1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 1991 |

|

RU2033588C1 |

Авторы

Даты

1978-02-25—Публикация

1973-12-03—Подача