1

Изобретение относится к области технических измерений и может быть применено для контроля точности врандения прецизионных валов и шпинделей в станкостроении и приборостроении.

Известно устройство для измерения траектории движения оси шпинделя, содержаш,ее меру круглости в виде кольцевого емкостного датчика, установленную соосно со шпинделем, и цилиндрическую оправку, установленную в шпиндель, нричем рабочая емкость образуется между датчиком и наиболее приближенным участком оправки 1J.

Недостатком известного устройства является непараллельность осей меры круглости и оправки, возникающая при монтаже, в результате чего сечение меры круглости перпендикулярно к оси шпинделя имеет овальную форму, и точность измерения при этом получается невысокая.

Цель изобретения - повышение точности измерения.

Это достигается тем, что образцовая мера и сопрягаемая с ней поверхность оправки выполнены в виде сферы, в результате чего сечение меры круглости, перпендикулярное к оси шпинделя, всегда имеет форму окружности.

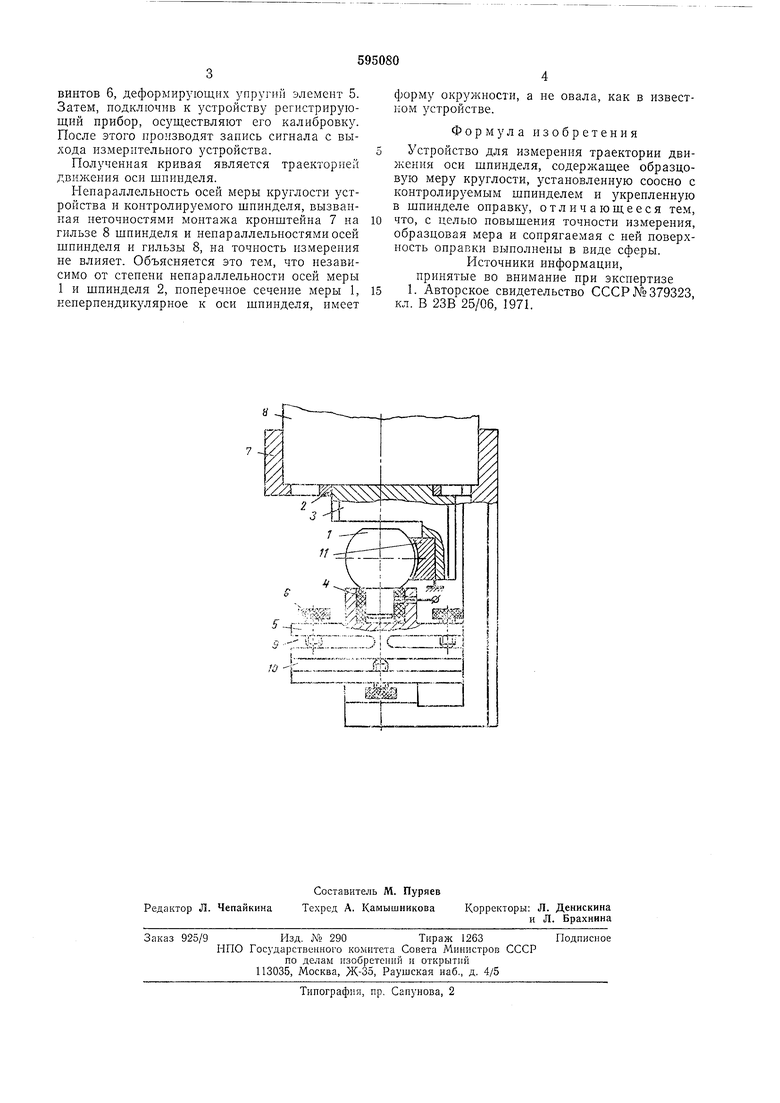

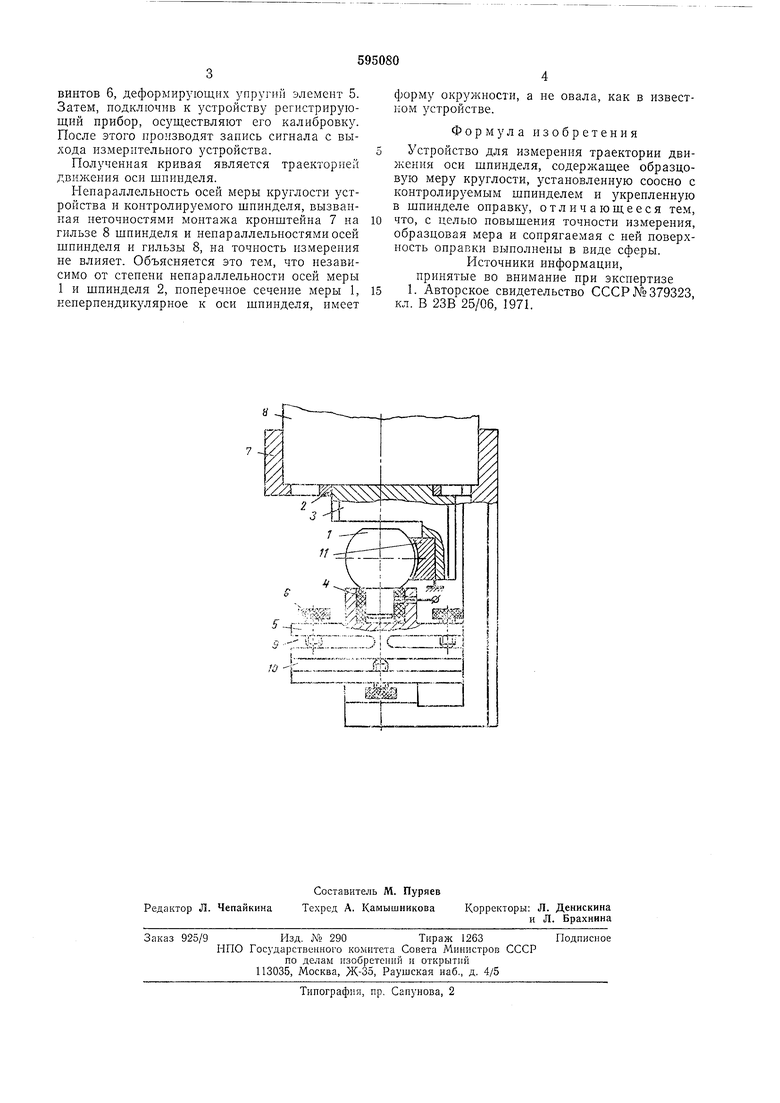

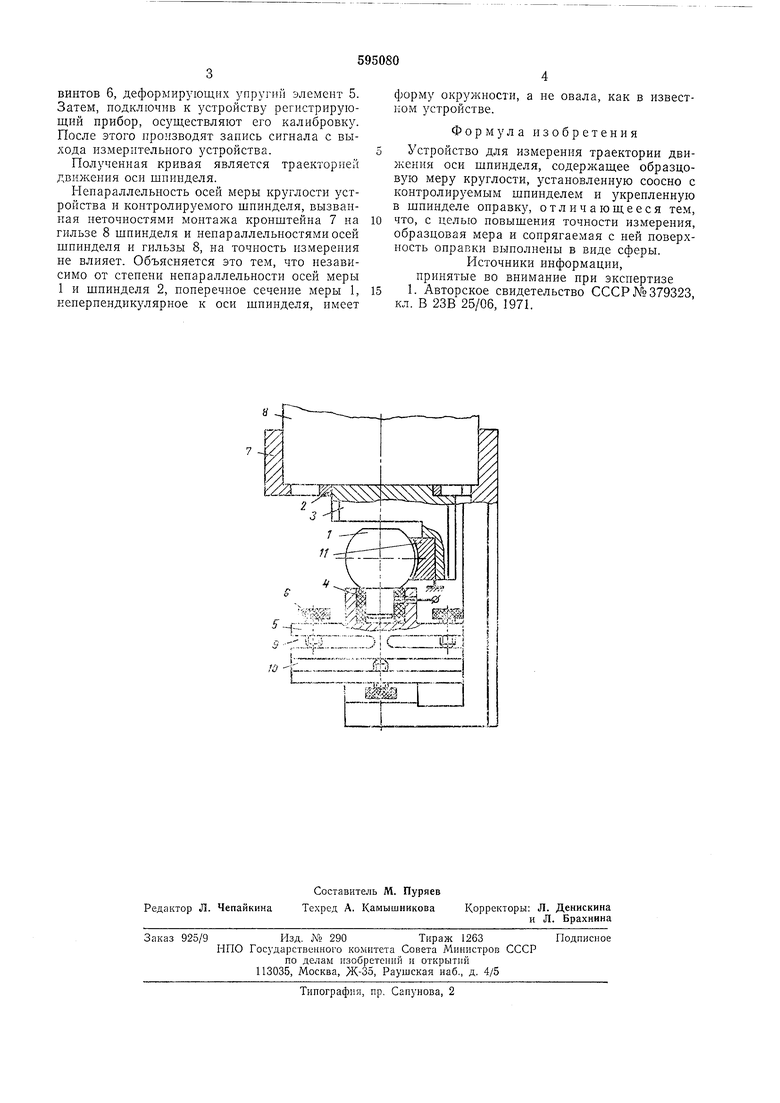

На чертеже показано устройство для измерения траектории движения оси шпинделя.

Устройство содержит образцовую меру круглости, выполненную в виде сферы 1, и установленную в конгролиру(;л;ый гиппндель 2 оправку о.

Сфера 1 установлена в диэлектрической втулке 4, которая смонтировала в упругом элементе 5, деформируемом посреД.1вом винтов 6, 1)редназна1ен;;ых для центрирования сферы 1 относительно контрол1:рус.,.сго Ш11пнделя 2. Упругий элемент 5 ynp iuTcii ;: кронштейне 7, который смонтирован на ;-.:льз 8 шпинделя 2. Выполнен упругий элемент L з виде стального корпуса с napai.iii пазов 9 н 10. Иазы эти норезаны 1ак, чю сфера

i, укрепленная на упругом элементе о, может перемеш,аться посредством вннтов 6 в двух в: аимно перпендикулярных направлениях ;iuнерек оси шпинделя.

Приближенный к сфере 1 участок il оправки 3 выполнен в виде сферической поверхности. Мера круглости и участок 11 onpaisiui 3 coBiiecTHO с воздушным зазором дюжду на:.:и сосгавляют емкостной преобразователь трасктории оси шнинделя в электрически сигнал.

i-аботает уетро)1ство следующим образом.

Оправку о крепят на контролируемом шьинделе 2. Кронштейн 7 жестко кренят к гильзе

в шпинделе 2. Вращая шпиндель 2, центрируют относительно него сферу 1 иосредетвом

винтов 6, деформирующих упругий элемент 5. Затем, подключив к устройству регистрнрующий прибор, осуществляют его калибровку. После этого производят запись сигнала с выхода измерительного устройства.

Полученная кривая является траекторией движения оси щнинделя.

Непараллельность осей меры круглости устройства и контролируемого шпинделя, вызванная неточностями монтажа кронштейна 7 на гильзе 8 шпинделя и ненараллельностямиосей шпинделя и гильзы 8, на точность измерения не влияет. Объясняется это тем, что независимо от степени непараллельности осей меры 1 и шпинделя 2, поперечное сечение меры 1, неперпендикулярное к оси шпинделя, имеет

форму окрзокности, а не овала, как в известном устройстве.

Формула изобретения

Устройство для измерения траектории движения оси шпинделя, содержащее образцовую меру круглости, установленную соосно с контролируемым шпинделем и укрепленную в щнинделе оправку, отличающееся тем, что, с целью повышения точности измерения, образцовая мера и сопрягаемая с ней поверхность оправки выполнены в внде сферы.

Источники информации, принятые во внимание при экснертизе

1. Авторское свидетельство СССР Wg 379323 кл. В 23В 25/06, 1971.

Авторы

Даты

1978-02-28—Публикация

1976-10-20—Подача