I

Изобретение относится к диффузионной сварке разнородных материалов и может быть использовано в электронной, Машиностроительной и авиационной промышленности.

Известен способ соединения диффузионной сваркой разнородных материалов, предусматриваюш,ий нагрев в вакууме, сдавливание, изотермическую выдержку и охлаждение 1.

Недостатком указанного способа является низкое качество сварного соединения из-за наличия остаточных напряжений в зоне соединения.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ диффузионной сварки разнородных материалов, при котором производят нагрев заготовок, сдавливание и последующее охлаждеиие их под нагрузкой.

Однако этот способ не обеспечивает достаточно высокой прочности соединения разнородных материалов с резко отличающимися коэффициентами термического расширения из-за возникающих при охлаждении остаточных напряжений, которые приводят к искажению профиля и геометрии заготовок.

Целью изобретения является повышение качества сварного соединения за счет снижения остаточных наиряжений.

Это достигается тем, что в процессе охлаж9

дения заготовки сдавливают с удельным давлением, возрастающим в пределах 0,5- 15 кгс/мм, и осуществляют две изотермические выдержки: одну - при температуре, равной 0,3-0,5 температуры плавления более тугоплавкого материала, а другую - при температуре, равной 0,3-0,5 температуры плавления менее тугоплавкого материала.

Сущность изобретения заключается в следующем.

Поверхности свариваемых заготовок зачищают, обезжиривают, затем заготовку помещают в установку для диффузионной сварки и нагревают до температуры диффузионной

сварки. После чего прикладывают необходимое для сварки заготовок сдавливающее усилие и сваренные заготовки охлаждают. В процессе охлаждення заготовки сдавливают с удельным давлением, возрастающим в пределах 0,5-15 кгс/мм, и осуществляют две изотермические выдержки: одну - ири температуре, равной 0,3-0,5 температуры плавления более тугоплавкого материала, а другую - при температуре, равной 0,3-0,5 температуры плавления менее тугоплавкого материала. Дальнейшее охлаждение до температуры 30- 50°С осуществляют как под давлением, так и без него.

Выбор конкретных величин удельных давлений, соответствую1Ц1 Х определенной темиературе в процессе охлаждения производится по уравнениям теории упругости.

Напряжения, возникающие в слоях материала ирн охлаждении, рассчитываются через деформации в контакте материалов.

Удельное давление, прнкладывае.мое в процессе охлаждения, равно 0,4-0,5 величины расчетных нанряжений.

Пример конкретного исполнения. Прецизионную сварку нластнн меди и никеля диаметром 80 м.м и толщиной соответственно 8,5 и 1,5 мм осуществляют следующим образом.

Производят очистку и обезжириваиие соединяемых поверхностей пластнн, приводят их в контакт и помещают в вакуумную камеру зстановки для диффузионной сварки. Вакуумируют камеру до разрежения 1 мм рт. ст. Производят нагрев зоны контакта свариваемых материалов до температуры 850°С. Прикладывают сдавливающую нагрузку, обеспечивающую удельное давление 1 -1,2 кгс/мм по плоскости соединения материалов. Делают изотермическую выдержку при 850°С в течение 5 мин, затем производят охлаждение. В процессе охлаждения сваренпые пластины сдавливают с изменяющимся по заранее рассчитанной программе удельным давлением. В начальный момент охлаждения давление составляет 0,5-0,6 кгс/мм-.

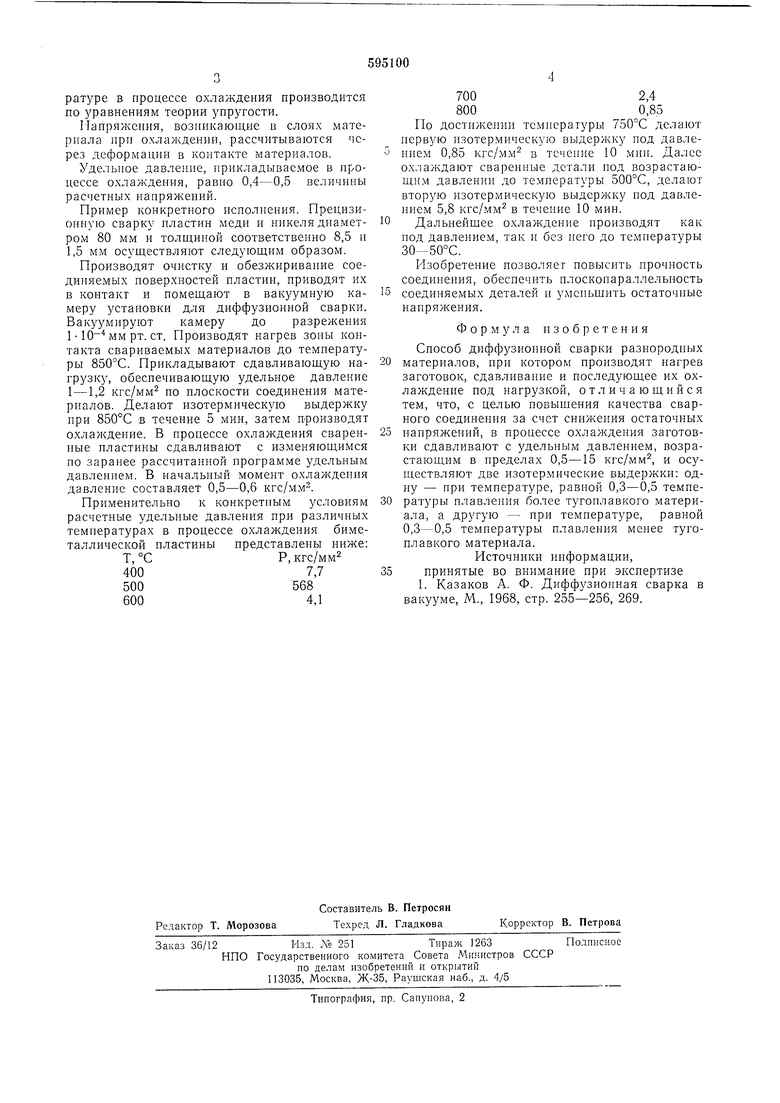

Применительно к конкретным условиям расчетные удельные давления при различных температурах в процессе охлаждения биметаллической пластины представлены ниже:

Т, °СР, КГС/ММ2

4007,7

500568

6004,1

7002,4

8000,85

По достнжении температуры 750°С делают нервую изотермическую выдержку иод давлением 0,85 кгс/мм в течение 10 мин. Далее охлаждают сваренные детали под возрастающим давлении до температуры 500°С, делают вторую изотермическую выдержку под давлением 5,8 кгс/мм в течение 10 мин.

Дальнейшее охлаждение производят как под давлением, так и без него до температуры 30-50°С.

Изобретение позволяет повысить прочность соединения, обеспечить плоскопараллельпость соединяемых деталей н уменьшить остаточные напряжения.

Формула изобретения

Способ диффузионной сварки разнородных материалов, при котором производят нагрев заготовок, сдавливание и последующее их охлаждение под нагрузкой, отличающийся тем, что, с целью повышения качества сварного соединения за счет снижения остаточных нанряжений, в процессе охлаледения заготовки сдавливают с удельным давлением, возрастающим в пределах 0,5-15 кгс/мм, и осуН1ествляют две изотермические выдержки: одиу - при температуре, равной 0,3-0,5 температуры плавления более тугоплавкого материала, а другую - при температуре, равной 0,3-0,5 температуры плавления менее тугоплавкого материала.

Источники информации, принятые во внимание при экспертизе

1. Казаков А. Ф. Диффузионная сварка в вакууме, М., 1968, стр. 255-256, 269.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2239529C1 |

| Способ диффузионной сварки металлов | 1986 |

|

SU1409437A1 |

| Способ диффузионной сварки разнородных материалов | 1987 |

|

SU1496963A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2135337C1 |

| ПРЕСС ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2238829C1 |

| Способ диффузионной сварки | 1989 |

|

SU1625625A1 |

Авторы

Даты

1978-02-28—Публикация

1976-01-19—Подача