Изобретение относится к области диффузионной сварки, предназначено для получения соединений из различных материалов и может быть использовано во многих отраслях промышленности, в частности при изготовлении электровакуумных приборов.

Обеспечение надежности и герметичности соединений изделий из разнородных материалов, обладающих различными физико-химическими свойствами, представляет собой серьезную конструктивную проблему. В частности, при сварке тугоплавких металлов с керамикой необходимо обеспечить высокие температуру и давления, что требует специального оборудования для диффузионной сварки. Разработка способа диффузионной сварки узлов с применением деталей с покрытиями позволит сохранить точность и геометрию конструкций, а также расширить спектр материалов, применяемых для соединения, в частности, в электровакуумных приборах.

Известен способ диффузионной сварки деталей из металлов и сплавов, в котором на одну из свариваемых сторон поверхностей детали наносят промежуточный слой в виде покрытия металла, сродственного по крайней мере с одним из элементов материала подложки. Данный способ применим для сварки деталей из хромоникелевой стали, одна из свариваемых поверхностей выполнена с проточками. Промежуточный слой выполняют путем нанесения меди через слой никеля одинаковой с ним толщины. Сварку проводят при температуре 0,9-0,95 температуры плавления наименее тугоплавкого из диффундирующих металлов. Патент РФ №2253554, МПК В23K 20/16, 10.06.2005.

Недостатком данного способа является ограниченная область применения, необходимость высокой температуры (1050±10)°С и отсутствие данных по вакуумной плотности полученных соединений.

Известен способ диффузионной сварки изделий из стали и алюминия, включающий подготовку поверхности стальной детали, нанесение на очищенную поверхность стальной детали гальванического никелевого покрытия, подготовку поверхности алюминиевой детали, нагрев свариваемых поверхностей, их сдавливание с заданным усилием и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами. В предложенном способе на очищенную поверхность стальной детали нанесено гальваническое никелевое покрытие с последующей термообработкой при температуре 700-710°С и полировкой никелевой поверхности, причем время достижения заданной температуры составляет 25-30 минут с дальнейшей выдержкой ее в течение 40-45 минут. Патент РФ №2754134, МПК В23K 20/16, В23K 20/22, 27.08.2021.

Недостатком способа является ограниченность используемых для сварки материалов, а также отсутствие данных по вакуумной плотности полученных соединений.

Известен способ диффузионной сварки меди и низкоуглеродистой стали или армко-железа. Сварку осуществляют через промежуточные слои никеля, предварительно нанесенного методом химического никелирования на поверхности соединяемых материалов, при этом поверхности соединяемых материалов после никелирования покрывают слоем гальванической меди и проводят диффузионную сварку соединяемых материалов при температуре 700-800°С и удельном давлении 0,2-0,5 кг/мм в течение 5-10 мин. При этом сварку соединяемых материалов осуществляют в среде водорода или в вакууме. Патент РФ №2386522, МПК В23K 20/16, 20.04.2010.

Недостатком способа является ограниченность используемых для сварки материалов - меди и низкоуглеродистой стали или армко-железа.

Известен способ диффузионной сварки деталей, одна из которых выполнена из химически активных металлов или сплавов, включающий сборку конструкции, нагрев и приложение к ней нагрузки, способствующей протеканию диффузионных процессов, с образованием сварного соединения. Предварительно свариваемую поверхность детали из химически активных металлов или сплавов для ее очистки подвергают бомбардировке в разреженной атмосфере рабочего газа ионами металла, имеющего сродство по крайней мере с одним из элементов материала детали, и осуществляют последующее нанесение покрытия в виде защитного подслоя или подслоя многослойного покрытия, имеющего толщину, соответствующую количеству металла, способного в процессе сварки полностью диффундировать в материал подложки с образованием монолита, при этом нанесение покрытия осуществляют вакуумным ионно-плазменным методом при давлении 1⋅10-5-9⋅10-3 мм рт.ст. и энергии ионов 10-300 эВ, а сварку осуществляют при температуре в диапазоне 0,5-0,95 температуры плавления менее тугоплавкого из свариваемых материалов. Патент РФ №2354518, МПК В23K 20/16, 10.05.2009. Данное техническое решение принято в качестве прототипа.

Недостатком способа является отсутствие данных по вакуумной плотности полученных соединений, а также ограниченность применяемых материалов.

Задачей, на решение которой направлено изобретение, является создание методом диффузионной сварки вакуумно-плотных соединений различных пар материалов («диэлектрик-металл», «металл-металл», «диэлектрик-диэлектрик»), обеспечение возможности диффузионной сварки широкого спектра материалов при более низких температурах.

Техническим результатом является получение методом диффузионной сварки вакуумно-плотных механически прочных сварных узлов различных материалов (диэлектриков, металлов), отличающихся физико-химическими свойствами, сохранение геометрии изготовленных узлов, возможность получения сварных узлов при низких температурах.

Способ диффузионной сварки деталей из различных материалов заключается в том, что на поверхность каждой из свариваемых деталей наносят одно или несколько покрытий, причем последнее покрытие на обеих деталях формируют из идентичного материала, адгезию покрытия к детали и между покрытиями обеспечивают за счет подготовки поверхности детали и покрытий, собирают конструкцию, нагревают и прикладывают к ней нагрузку, способствующую протеканию диффузионных процессов, с образованием сварного соединения, отличающийся тем, что подготовку поверхности детали и промежуточных покрытий производят обработкой высокоэнергетичными ионами нейтрального газа, диффузионную сварку осуществляют между идентичными материалами покрытий, температуру сварки определяют в зависимости от материала последнего покрытия в диапазоне от 20°С до 0,9 от температуры плавления последнего материала.

Преимуществами способа является то, что диффузионные процессы при соединении деталей из разнородных материалов происходят между идентичными материалами нанесенных на их поверхности покрытий, толщина диффузионного слоя может быть меньше толщины покрытия, обеспечивающего диффузионные процессы, покрытие, обеспечивающее диффузионные процессы, не обязательно должно иметь сродство к материалу детали, температуру сварки определяет материал покрытия, обеспечивающего диффузионные процессы и технология сварки.

Также возможно нанесение композиции покрытий, выполняющих как защитные, так и функциональные свойства.

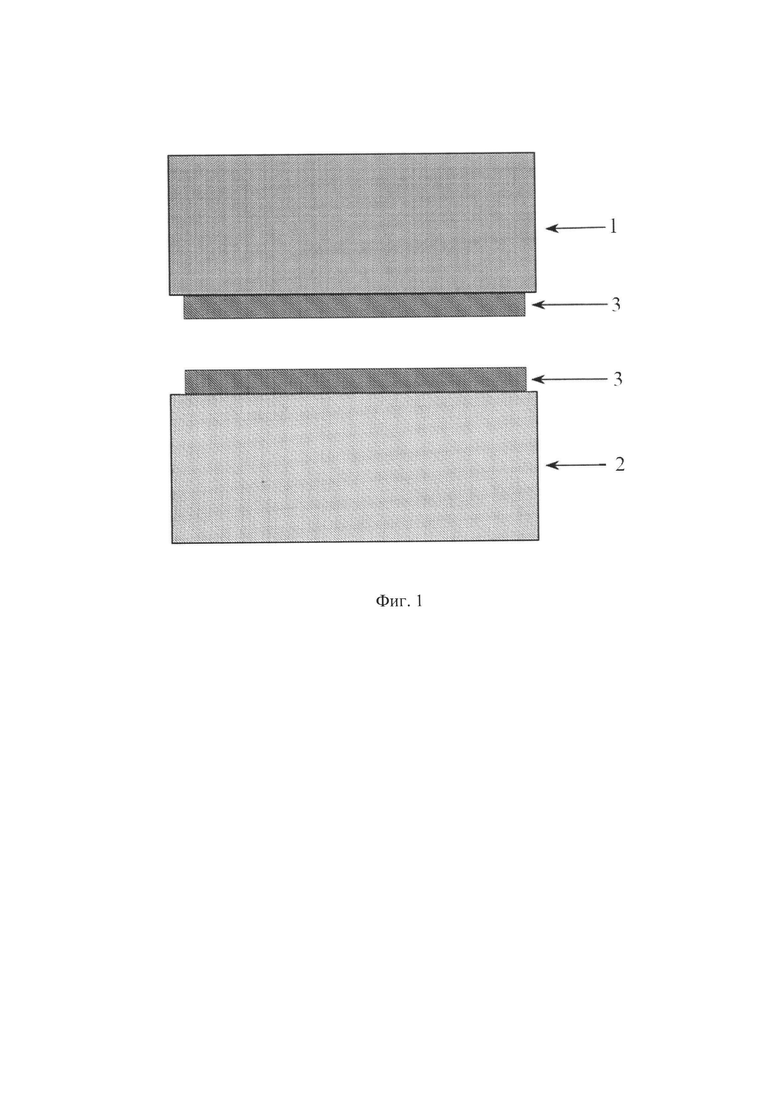

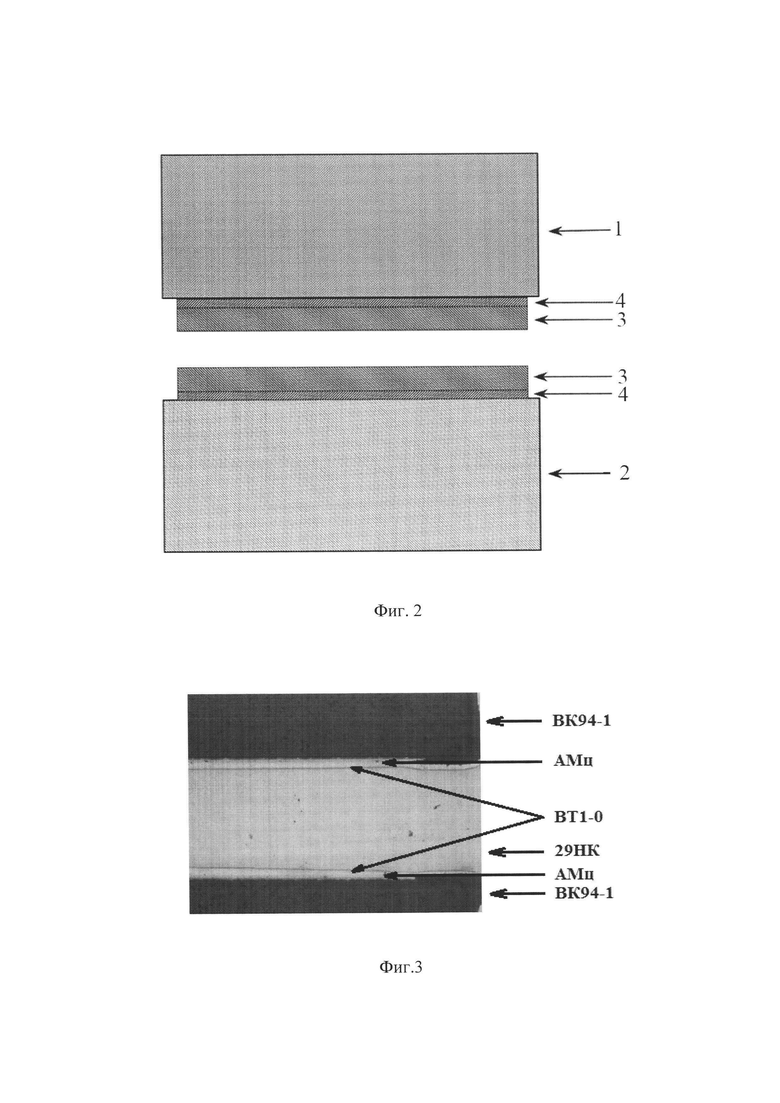

Сущность изобретения поясняется чертежами, где:

1 - диэлектрическая деталь;

2 - металлическая деталь;

3 - покрытие, обеспечивающее диффузионную сварку;

4 - дополнительный слой;

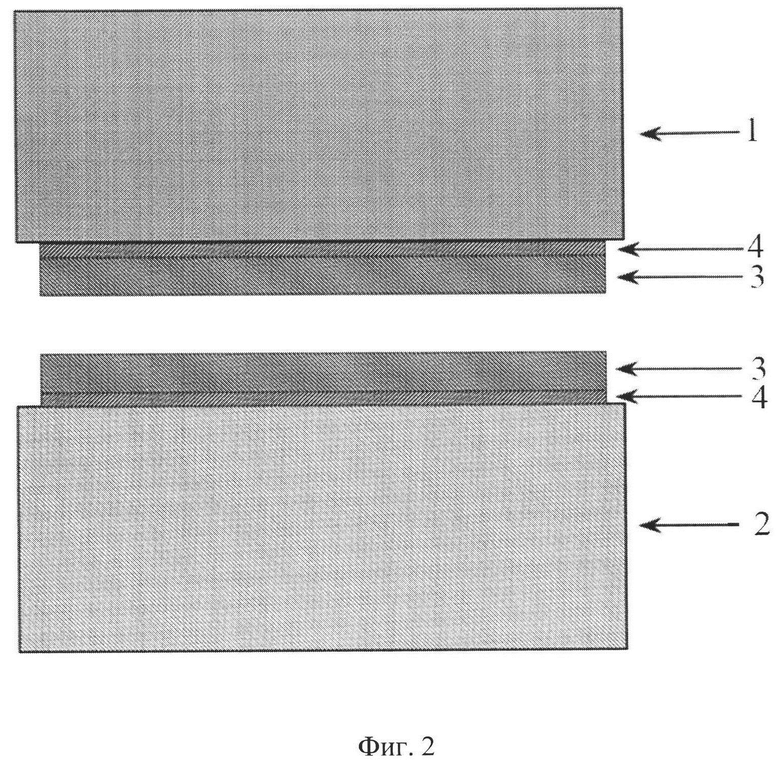

5 - покрытие из алюминиевого сплава;

6 - деталь из тантала;

7 - деталь из керамики ВК94-1;

На фиг. 1, 2 представлены общие схемы соединения деталей с применением покрытий на примере металлической и диэлектрической деталей: 1 - без применения дополнительного слоя, 2-е применением дополнительного слоя

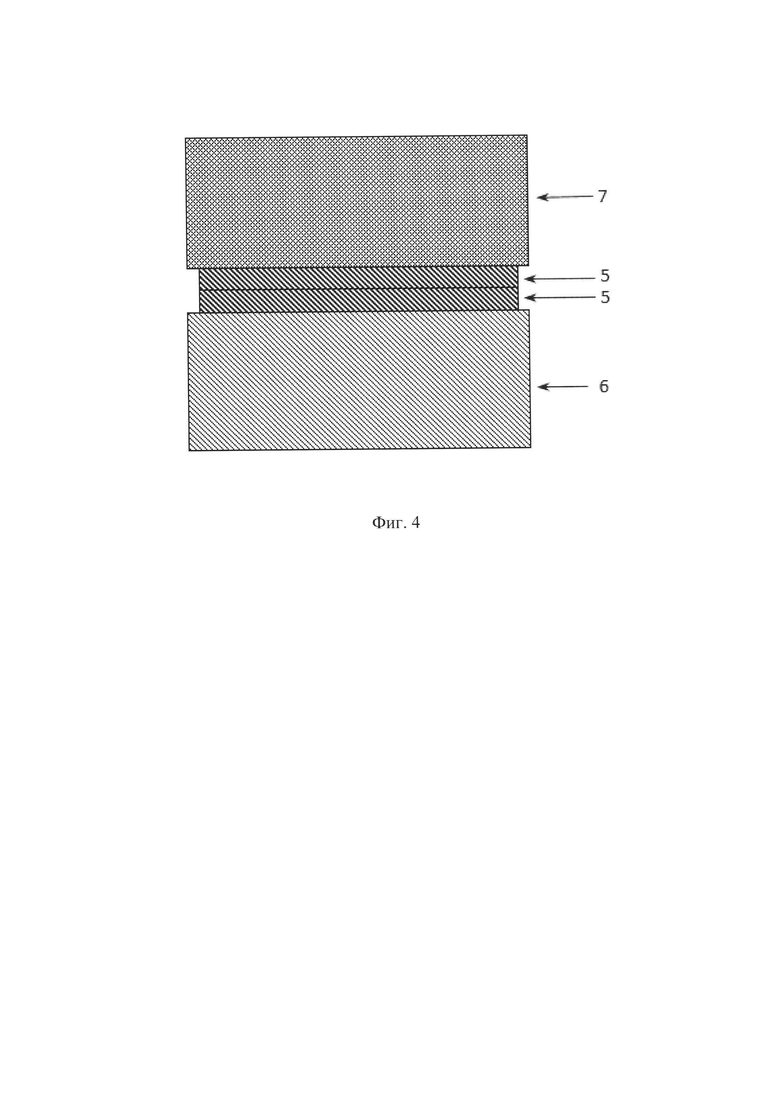

На фиг. 3 представлен разрез полученного соединения.

На фиг. 4 представлен пример осуществления способа соединения тугоплавкого металла и керамики через покрытия из алюминиевого сплава (АМц или АДО).

При реализации способа на соединяемые детали 1, 2 вакуумными методами наносят покрытия 3 (фиг. 1). Это позволяет производить металлизацию как металлических свариваемых деталей, так и неметаллических, обеспечить локализацию зон металлизации и сохранить поверхности свариваемых деталей без привнесения дополнительных загрязнений. В качестве материала покрытий, обеспечивающих диффузионную сварку, возможно применение пластичных материалов, таких как алюминий, медь, что позволит снизить требования к шероховатости поверхности свариваемых деталей. При необходимости для улучшения качества соединения возможно формирование многослойных покрытий.

Адгезия покрытий обеспечивается за счет предварительной ионной очистки и активации поверхности, а также, при необходимости, за счет предварительного нанесения дополнительных слоев 4 (фиг. 2).

После этого детали собираются в технологическую оснастку и помещаются в установку диффузионной сварки. Процесс сварки производится в вакууме с разрежением 10-2-10-7 мм рт.ст.

Далее осуществляется нагрев до температуры сварки и приложение усилия сдавливания. Температура сварки определяется материалом покрытия, обеспечивающего диффузионные процессы, и технологией сварки и может находиться в пределах от 20°С до 0,9 Тпл. Таким образом, диффузионные процессы при соединении деталей из разнородных материалов происходят между одноименными материалами нанесенных на их поверхности покрытий.

При необходимости в процессе термодеформационного цикла сварки может осуществляться изотермическая выдержка при различных температурах, необходимых для осуществления различных процессов, таких как обезгаживание поверхностей приборов, релаксации возникающих напряжений и др.

В качестве примера предложенного способа осуществлялась сварка деталей из керамики ВК94-1 и сплава 29НК (фиг. 3). В качестве диффузионных слоев был выбран пластичный материал - алюминиевый сплав (АМц или АД0) толщиной 10-50 мкм. С целью исключения появления возможных интерметаллидов между сплавом 29НК и алюминиевым сплавом при температуре сварки более 500°С, на поверхности детали из сплава 29НК был нанесен дополнительный барьерный слой из титана толщиной не менее 2 мкм. Покрытия были нанесены методом магнетронного распыления с предварительной обработкой поверхности ионным источником.

Диффузионная сварка осуществлялась в вакууме с разрежением 10-2-10-7 мм рт.ст. при температуре (500±50)°С, времени выдержки 10 мин, давлении сварки ~25 МПа. Получены вакуумно-плотные соединения на уровне натекания 1⋅10-13 м3 Па/с.

Диффузионная сварка может осуществляться в различных сочетаниях пар материалов: «металл-металл», «диэлектрик-металл», «диэлектрик-диэлектрик».

Также предложенный способ позволяет производить сварку с тугоплавкими металлами и сплавами при пониженных температурах. Пример предлагаемого способа с применением тугоплавкого металла представлен на фиг. 4.

Металлокерамический узел, состоящий из керамики ВК94-1 и тантала с нанесенными покрытиями. На поверхность детали из тантала был нанесен слой молибдена толщиной не менее 0,2 мкм, а затем диффузионный слой из алюминиевого сплава (АМц или АДО) не менее 10 мкм. На поверхность детали из керамики ВК94-1 нанесен слой из алюминиевого сплава (АМц или АДО) не менее 10 мкм. Покрытия были нанесены методом магнетронного распыления с предварительной обработкой поверхности ионным источником. Сварка осуществлялась при температуре (500±50)°С и давлении не менее 30 МПа, времени выдержки не менее 3 мин. Получены вакуумно-плотные соединения на уровне натекания 1⋅10-13 м3 Па/с.

Таким образом, предложенный способ позволяет получать вакуумно-плотные соединения различных пар материалов, обладающих разными физико-химическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ВАКУУМНОГО ЭЛЕКТРИЧЕСКОГО ВВОДНОГО УЗЛА В ОБОЛОЧКЕ ПРИБОРА | 2021 |

|

RU2759276C1 |

| Способ диффузионной сварки разнородных материалов | 1988 |

|

SU1632705A1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| Способ диффузионной сварки стали с керамикой | 1989 |

|

SU1625626A1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ КОНСТРУКЦИЙ | 2007 |

|

RU2357845C1 |

| Способ лазерной сварки внахлест листов конструкционной стали и сплавов алюминия | 2017 |

|

RU2638267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

Изобретение относится к области сварки, а именно к диффузионной сварке деталей из разнородных материалов при производстве электровакуумных приборов. На поверхность каждой из свариваемых деталей наносят по меньшей мере одно металлическое покрытие, причем для обеспечения адгезии покрытия к детали и между покрытиями перед нанесением покрытия подготавливают поверхности деталей, а после нанесения покрытия подготавливают поверхности покрытий. Подготовку поверхности деталей и промежуточных покрытий проводят обработкой высокоэнергетичными ионами нейтрального газа. Собирают конструкцию из свариваемых деталей, нагревают ее и прикладывают к ней нагрузку, способствующую протеканию диффузионных процессов для образования сварного соединения. Диффузионную сварку осуществляют между идентичными материалами последних покрытий на обеих деталях, причем температуру сварки определяют в зависимости от материала последнего покрытия в диапазоне от 20°С до 0,9 от температуры плавления материала последнего покрытия. Обеспечивается получение вакуумно-плотных механически прочных сварных узлов разнородных материалов. 4 ил.

Способ диффузионной сварки деталей из разнородных материалов, включающий нанесение на поверхность каждой из свариваемых деталей по меньшей мере одного металлического покрытия, причем перед нанесением покрытия подготавливают поверхности деталей, а после нанесения покрытия подготавливают поверхности покрытий для обеспечения адгезии покрытия к детали и между покрытиями, собирают конструкцию из свариваемых деталей, нагревают ее и прикладывают к ней нагрузку, способствующую протеканию диффузионных процессов для образования сварного соединения, отличающийся тем, что подготовку поверхности деталей и промежуточных покрытий проводят обработкой высокоэнергетичными ионами нейтрального газа, а диффузионную сварку осуществляют между идентичными материалами последних покрытий на обеих деталях, причем температуру сварки определяют в зависимости от материала последнего покрытия в диапазоне от 20°С до 0,9 от температуры плавления материала последнего покрытия.

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2579413C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2214896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| СПОСОБ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ДЛЯ МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2004 |

|

RU2343058C2 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 4905886 A1, 06.03.1990 | |||

| СПОСОБ ИНТЕНСИФИКАЦИИ РАБОТЫ СКВАЖИНЫ | 2015 |

|

RU2582150C1 |

Авторы

Даты

2024-09-04—Публикация

2023-11-13—Подача