Изобретение относится к технологии диффузионной сварки многослойных изделий из разнородных нержавеющих сталей, преимущественно из нержавеющих мартенситных сталей типа марки 09X17H и нержавеющих аустенитных сталей типа марки 0Х18Н10Т.

Нержавеющие мартенситные стали обладают магнитными свойствами, они относительно легко намагничиваются и размагничиваются. Это свойство позволяет использовать стали этого класса в электромагнитных устройствах, в частности в шаговых двигателях.

Нержавеющие аустенитные стали, наоборот, совсем не подвержены намагничиванию.

Магнитные и немагнитные свойства этих сталей позволяют изготавливать из них корпуса магнитопроводов шаговых двигателей, которые широко используются в различных системах для дистанционного управления вредными для человека производственными процессами.

Корпус магнитопровода шагового двигателя представляет собой набор чередующихся между собой колец из магнитной и немагнитной сталей. Он работает, как правило, в условиях высокого давления и должен быть прочным и герметичным. При этом обязательным условием его конструкции является обеспечение определенного осевого размера каждого кольца с суммарным полем допуска не более 0,2 мм.

Известные методы сварки плавлением, такие как аргонно-дуговая, низковольтная электронно-лучевая и др., практически не подходят для сварки корпусов магнитопроводов шаговых двигателей в основном из-за образования в месте сварки относительно широкой переходной зоны в виде сплава из магнитной и немагнитной сталей, что значительно понижает электромагнитные свойства магнитопровода шагового двигателя и снижает его мощность.

В настоящее время корпуса магнитопроводов шаговых двигателей изготавливают методом наплавки, когда на толстостенной трубе из нержавеющей мартенситной стали выполняют кольцевые канавки с размерами будущих колец из нержавеющей аустенитной стали, после чего эти канавки с помощью аргонно-дуговой сварки заплавляют проволокой, например, из стали марки 0Х18Н10Т. После заполнения кольцевых канавок заготовку обрабатывают, удаляя припуски снаружи и изнутри трубчатой заготовки, в результате чего получается сплошная труба, выполненная из чередующихся между собой колец из магнитной и немагнитной нержавеющих сталей.

Этот способ позволяет выдерживать заданные осевые размеры колец, но в торцевых местах наплавки и теле колец обнаруживаются рентгеновским и ультразвуковым контролем множество пор и непроваров, которые часто бывают недопустимы по техническим условиям, предъявляемым к такого рода изделиям.

Устранение этих дефектов с последующим многократным контролем заготовки увеличивает трудоемкость и стоимость изделия, полученного таким способом.

Для повышения качества и снижения стоимости изготовления корпусов магнитопроводов шаговых двигателей возможно применение диффузионной сварки в вакууме, однако до настоящего времени положительного опыта сварки многослойных изделий из нержавеющих сталей типа марок 09X17H и 0Х18Н10Т не было. Дело в том, что эти нержавеющие стали свариваются диффузионной сваркой в вакууме при температуре 1050°C и сварочном сдавливании 1,5 кгс/мм2 в течение 20 минут (см. Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976 г., стр.132-134, раздел - Сварка разнородных сталей). В то же время известно, что нержавеющая мартенситная сталь типа марки 09X17H при нагреве свыше 700°C начинает достаточно резко терять свои прочностные характеристики, при этом с повышением температуры пропорционально увеличивается ее ползучесть при сжатии.

Для изделий, содержащих две детали, одна из которых выполнена из нержавеющей мартенситной стали, известный режим диффузионной сварки в вакууме обеспечивает получение равнопрочного сварного диффузионного соединения, при этом сокращение осевого размера заготовки из нержавеющей мартенситной стали в этом случае компенсируют предварительным увеличением размера исходной заготовки, а последующая механическая обработка сваренной заготовки позволяет получить изделие в необходимых габаритах.

При диффузионной сварке в вакууме многослойных изделий из тех же сталей, таких как корпус магнитопровода шагового двигателя, который состоит набора чередующихся между собой колец из магнитной и немагнитной сталей, проблема ползучести нержавеющей мартенситной стали при температуре свыше 700°C становится нерешаемой, так как суммарный допуск на осевую толщину каждого кольца не должен превышать 0,2 мм, в то время как величина ползучести каждого кольца из нержавеющей мартенситной стали толщиной около 20 мм при нагреве до температуры свыше 1000°C, сварочном сдавливании около 1,5 кгс/мм2 и выдержке при этой температуре около 20 мин составляет более 1 мм.

Настоящее изобретение направлено на получение с помощью диффузионной сварки в вакууме многослойных изделий в виде набора магнитных и немагнитных колец из нержавеющих сталей, получение равнопрочного сварного диффузионного соединения колец при сохранении осевого размера каждого кольца в пределах заданного суммарного допуска.

Технический результат настоящего изобретения заключается в том, что этот способ позволяет сваривать диффузионной сваркой в вакууме многослойные изделия в виде набора чередующихся между собой разнородных нержавеющих сталей, один из слоев которых выполнен из нержавеющей мартенситной стали, сохраняя при этом высоту изделия в пределах заданного допуска, и при этом обеспечивает всем сварным соединениям равнопрочность основному металлу, например стали марки 0Х18Н10Т.

Указанный технический результат достигается тем, что в способе диффузионой сварки в вакууме многослойных изделий из нержавеющих аустенитных сталей с нержавеющими мартенситными сталями, состоящем из нагрева свариваемых поверхностей заготовок, их сдавливании с заданным усилием и выдержки в этом состоянии до образования взаимной диффузии между свариваемыми металлами, при этом нагрев и сдавливание свариваемых поверхностей производят в два этапа: сначала свариваемые поверхности нагревают до температуры не выше 700°C, после чего их сдавливают с усилием более 2 кгс/мм2 и выдерживают в этом состоянии не менее 15 минут, а на втором этапе усилие сдавливания уменьшают до величины менее 0,1 кгс/мм2, а температуру нагрева свариваемых повехностей увеличивают до 1050-1100°C и выдерживают при этой температуре не менее 15 минут.

Кроме того, свариваемые поверхности заготовок из нержавеющих мартенситных сталей перед диффузионной сваркой покрывают слоем гальванического никеля толщиной не менее 1,5 мкм.

В основе процесса диффузионной сварки в вакууме лежит процесс нагрева изделия в вакууме до высокой температуры и сдавливания свариваемых поверхностей с усилием, которое должно приводить к пластической деформации микровыступов на свариваемых поверхностях. В результате этого на свариваемых поверхностях образуются так называемые активные центры взаимодействия, образующиеся за счет выхода на контактную поверхность физических микродефектов в виде дислокаций, вакансий и других дефектов кристаллических решеток свариваемых материалов, которые благоприятно влияют на развитие диффузионных процессов между свариваемыми поверхностями.

Нагрев свариваемых поверхностей в сотни раз ускоряет процессы взаимной диффузии и химического взаимодействия между свариваемыми металлами.

Учитывая высокую ползучесть нержавеющей мартенситной стали, было предложено осуществлять диффузионную сварку в два этапа. Сначала провести процесс смятия микровыступов на свариваемых поверхностях при их нагреве не выше 700°C, но при этом для интенсификации смятия увеличили удельное сдавливание свыше 2 кгс/мм2, например, до 3 кгс/мм2, сохранив при этом время выдержки не менее 15 минут.

На втором этапе диффузионной сварки для интенсификации процессов диффузии между свариваемыми поверхностями было предложено увеличить температуру нагрева свариваемых поверхностей до 1050-1100°C, но при этом одновременно сбросить величину удельного сдавливания свариваемых поверхностей ниже 0,1 кгс/мм2, оставив при этом время выдержки при высокой температуре не менее 15 минут. При таких низких значениях удельного сдавливания свариваемых поверхностей ползучесть нержавеющей мартенситной стали при нагреве до 1100°C не превышает 1,5%.

Для упрощения процесса диффузионной сварки и повышения качества сварных диффузионных соединений свариваемые поверхности заготовок из нержавеющей мартенситной стали перед диффузионной сваркой покрывают слоем гальванического никеля толщиной не менее 1,5 микрон, что позволяет перевести процесс диффузионной сварки разнородных нержавеющих сталей практически в процесс диффузионной сварки однородных нержавеющих сталей, при котором все диффузионные процессы значительно ускоряются.

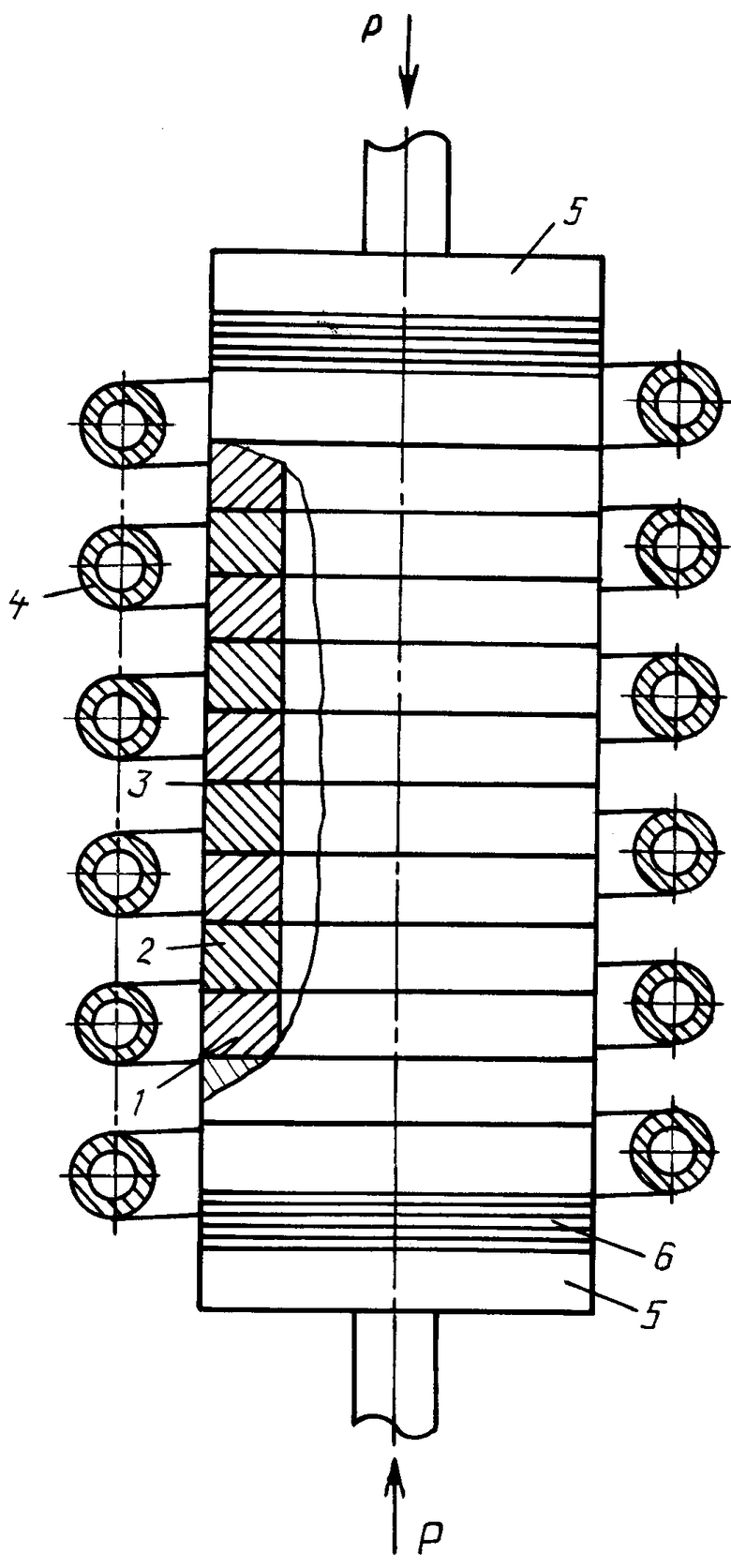

Сущность изобретения поясняется чертежом, на котором схематически показан общий вид многослойного изделия в виде набора чередующихся между собой колец из разнородных нержавеющих сталей, установленного в высокочастотном индукторе вакуумной камеры для диффузионной сварки (вакуумная камера условно не показана).

Многослойное изделие состоит из набора чередующихся между собой колец из разнородных нержавеющих сталей, в котором кольцо 1 выполнено из нержавеющей мартенситной стали, а кольцо 2 выполнено из нержавеющей аустенитной стали, при этом поверхности торцов колец из нержавеющей мартенситной стали покрыты гальваническим никелем 3 толщиной не менее 1,5 микрона. Многослойная заготовка изделия установлена в многовитковый высокочастотный нагреватель 4 и зажата между упорами 5, один из которых выполнен подвижным и соединен с силовым штоком гидравлического цилиндра (на чертеже условно не показан). Между упорами 5 и изделием установлены теплоизолирующие кольца 6, ограничивающие отвод тепла от заготовки в процессе ее нагрева.

Способ осуществляют следующим образом: заготовки колец 1 и 2 перед диффузионной сваркой тщательно обезжиривают, а заготовки из нержавеющей мартенситной стали после обезжиривания покрывают гальваническим никелем 3 и тщательно промывают, после чего заготовки 1 и 2 собирают в виде набора из чередующихся колец по маркам сталей и собранный набор устанавливают в высокочастотный нагреватель 4 вакумной камеры для диффузионной сварки. Набор из колец устанавливают на нижний упор 5, предварительно установив на него теплоизолирующие кольца 6, представляющие собой металлические кольца, покрытые тепловой изоляцией, например, в виде слоя окиси алюминия. Сверху заготовка из набора колец поджимается верхним упором 5 также через теплоизолирующие кольца 6.

В вакуумной камере установки для диффузионной сварки в вакууме создают разрежение не выше 5·10-5 мм ртутного столба, включают высокочастотный нагрев и нагревают заготовку изделия до температуры 680°C, после чего заготовку с помощью гидравлики сжимают с усилием, необходимым для создания на свариваемых поверхностях удельного сдавливания, равного 3 кгс/мм2, и выдерживают на этих параметрах 20 минут. На этом завершается первый этап диффузионной сварки.

На втором этапе усилие сдавливания снижают до такой величины, которая обеспечивала бы удельное сдавливание свариваемых поверхностей с усилием не выше 0,05 кгс/мм2, после чего поднимают температуру нагрева заготовки до 1075°C и выдерживают при этих параметрах режима 15 минут. После этого нагрев отключают и охлаждают сваренную заготовку в вакууме до температуры ниже 100°C, после чего заготовку подвергают механической обработке по чертежу.

В результате процесса диффузионной сварки сам корпус магнитопровода и его чередующиеся между собой магнитные и немагнитные кольца сохранили свои осевые размеры, полностью отвечающие чертежу магнитопровода, при этом переходная зона между магнитным и немагнитным кольцом составила не более трех микрон, что очень важно для конструкции шагового двигателя, так как резкий переход от магнитного кольца к немагнитному повышает его коэффициент полезного действия.

Прочностные испытания диффузионных сварных соединений показали, что их прочность на разрыв превышает прочность аустенитной стали, так как все образцы разрушились по стали 0Х18Н10Т.

Предложенный способ получения корпусов магнитопроводов для шаговых двигателей показал, что с его помощью сокращаются время изготовления одного корпуса минимум в три раза и затраты на изготовление в 2,5 раза по сравнению с технологией, когда на толстостенной трубе из мартенситной стали выполняют проточки под размер будущих колец из аустенитной стали, которые потом заполняются аустенитной сталью методом аргонно-дуговой наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| ЦЕНТРАТОР ДЛЯ СВАРКИ ТРУБ | 2003 |

|

RU2231433C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2239529C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2237559C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ КОЛЕЦ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2237560C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| СПОСОБ ИНДУКЦИОННО-СТЫКОВОЙ СВАРКИ ПРОФИЛЕЙ РАЗЛИЧНОЙ КОНФИГУРАЦИИ | 2013 |

|

RU2558802C2 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

Изобретение может быть использовано для сварки многослойных изделий, состоящих из мартенситных сталей типа 12Х13, обладающих магнитными свойствами, и аустенитных сталей типа Х18Н10Т, не поддающихся намагничиванию, в частности для сварки корпусов магнитопроводов шаговых двигателей. Чтобы снизить величину ползучести слоев из мартенситной стали, диффузионную сварку производят в два этапа. Сначала свариваемые поверхности нагревают до температуры не выше 700°С, после чего их сдавливают с усилием более 2 кгс/мм2 и выдерживают в этом состоянии не менее 15 минут. На втором этапе усилие сдавливания уменьшают до величины менее 0,1 кгс/мм2, а температуру нагрева свариваемых поверхностей увеличивают до 1050-1100°С и выдерживают при этой температуре не менее 15 минут. Для ускорения диффузионных процессов свариваемые поверхности заготовок из мартенситных сталей перед сваркой покрывают слоем гальванического никеля толщиной не менее 1,5 мкм. Способ обеспечивает получение равнопрочных сварных соединений при изготовлении многослойных изделий при сохранении осевого размера каждого слоя. 1 з.п. ф-лы, 1 ил.

1. Способ диффузионной сварки в вакууме многослойных изделий из нержавеющих аустенитных сталей с нержавеющими мартенситными сталями, включающий нагрев свариваемых поверхностей заготовок, их сдавливание с заданным усилием и выдержку в этом состоянии до образования взаимной диффузии между свариваемыми металлами, отличающийся тем, что нагрев и сдавливание свариваемых поверхностей производят в два этапа, при этом сначала свариваемые поверхности нагревают до температуры не выше 700°С, после чего их сдавливают с усилием более 2 кгс/мм2 и выдерживают в этом состоянии не менее 15 мин, а на втором этапе усилие сдавливания уменьшают до величины менее 0,1 кгс/мм2, а температуру нагрева свариваемых поверхностей увеличивают до 1050-1100°С и выдерживают при этой температуре не менее 15 мин.

2. Способ по п.1, отличающийся тем, что свариваемые поверхности заготовок из нержавеющих мартенситных сталей перед диффузионной сваркой покрывают слоем гальванического никеля толщиной не менее 1,5 мкм.

| КАЗАКОВ Н.Ф | |||

| Диффузионная сварка материалов | |||

| - М.: Машиностроение, 1976, с.132-134 | |||

| Способ диффузионной сварки раз-НОРОдНыХ МАТЕРиАлОВ | 1978 |

|

SU833393A1 |

| Способ диффузионной сварки разнородных материалов | 1981 |

|

SU965675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ НЕРЖАВЕЮЩИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2288101C1 |

| Колонна для массообмена | 1980 |

|

SU899050A1 |

Авторы

Даты

2010-04-27—Публикация

2009-03-16—Подача