1

Изобретение относится к области термической обработки металлов и может быть использовано в инструментально-штамповом производстве при контурной закалке рабочи.х кромок матриц разделительных штампов.

Известно устройство для индукционного контурного нагрева деталей, на)1ример, рабочих кромок матриц разделительных штампов под закалку, содерл аш,ее диэлектрическую ванну с охлаждаюшей жидкостью, ленточный индуктор и рабочий стол для размеш,ения детали, закрепленный посредством упругих эле.ментов на каретке, установленной в направляюших ванны с возможностью перемеш,ения Б вертикальном направлении 1.

Устройство обеспечивает проведение нагрева в условиях изменяющегося зазора между деталью и индуктором в зависимости от воздействия , усредненной механической силы магнитного поля на деталь, что обеспечивает регулирование процесса по усредненной температуре нагрева контура (усредненной мош,ности, отбираемой в деталь).

Иедостатко.м известного устройства является неравно мерный нагрев по участкам контура (различная скорость нарастания температуры по участкам), имеюидего острые углы, узкие ответвления и т. д. Это обусловлено те.м, что при нагреве сложного контура .магнитное поле имеет различную напряженность по различным участкам контура, и плотность наведенного тока в детали различна но отдельным участкам.

Цель изобретения - повышение равномерности нагрева детали под закалку за счет непрерывно-последовательного саморегулирования зазора .между индуктором и деталью в зависимости от значений .механической силы магнитного поля, действующей по з-часткам нагреваемого контура.

Это достигается тем, что устройство снабжено укрепленным на каретке шарниром, на котором установлен стол, имеющий привод поворота.

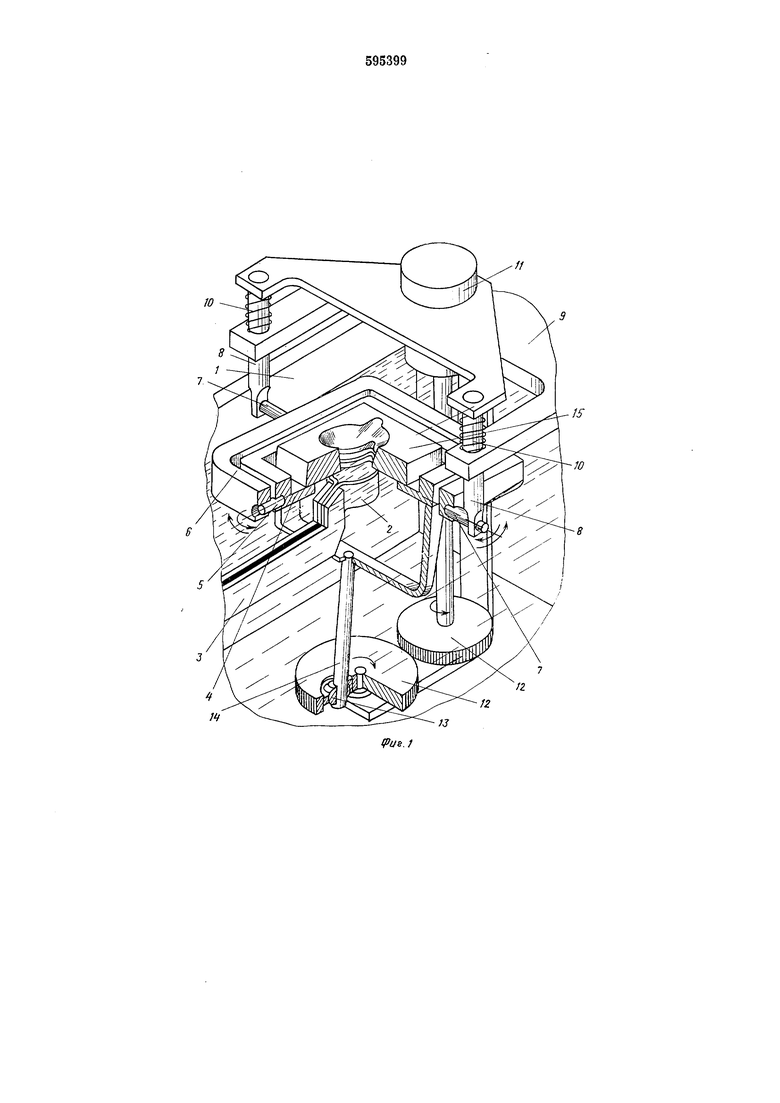

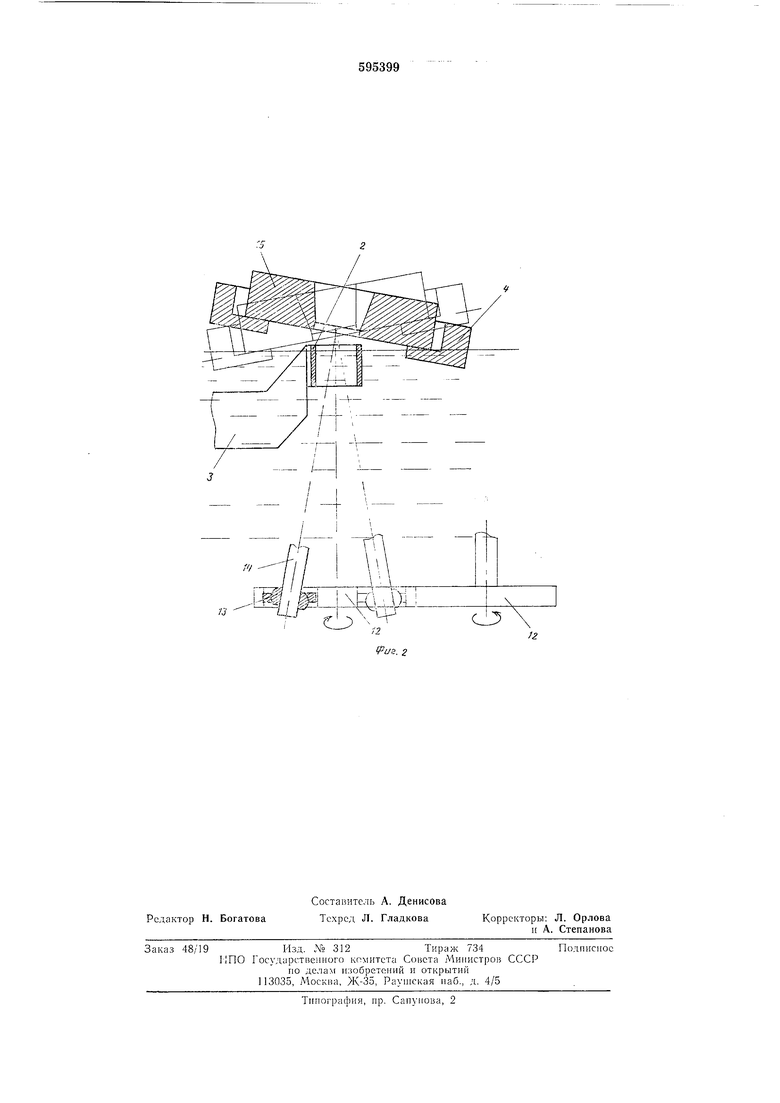

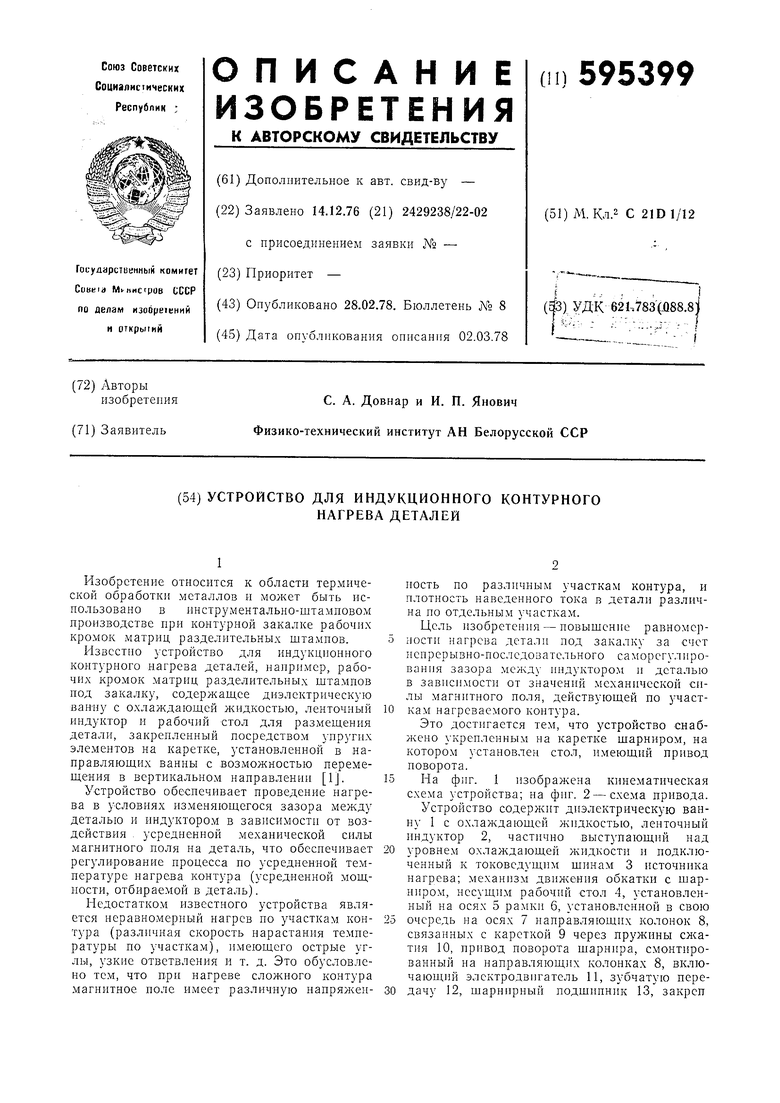

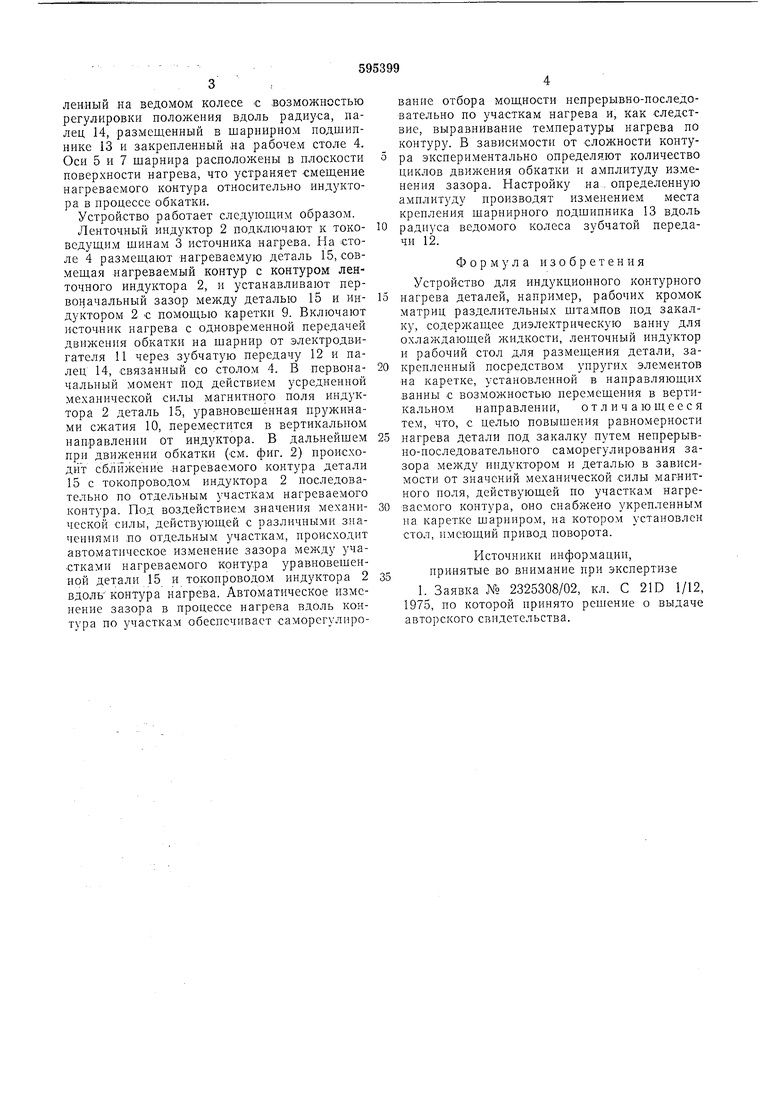

Иа фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - схема привода.

Устройство содержит диэлектрическую ванну I с охлаждаюшей жидкостью, леиточный индуктор 2, частично выступающий над уровнем охлаждающей жидкости и подключенный к токоведущим шинам 3 источника нагрева; механизм движения обкатки с шарпиром, несущим рабочнй стол 4, установленный на осях 5 рамкн 6, установленной в свою очередь на осях 7 направляющих колонок 8, связанных с кареткой 9 через пружины сжатня 10, привод поворота шарнира, емонтированный на направляющих колонках 8, включающий электродвигатель И, зубчатую передачу 12, шарнирный иодшипнпк 13, закреп ленный на ведомом колесе с возможностью регулировки положения вдоль радиуса, палец 14, размещенный в шарнирном подшипнике 13 и закрепленный на рабочем столе 4. Оси 5 и 7 шарнира расположены в плоскости поверхности нагрева, что устраняет €меш,ение нагреваемого контура относительно индуктора в процессе обкатки. Устройство работает следующим образом. Ленточный индуктор 2 подключают к токоведущим шинам 3 источника нагрева. На столе 4 размешают нагреваемую деталь 15, совмещая нагреваемый контур с контуром ленточного индуктора 2, и устанавливают первоначальный зазор между деталью 15 и ийдуктором 2 с помощью каретки 9. Включают источник нагрева с одновременной передачей движения обкатки на шарнир от электродвигателя И через зубчатую передачу 12 и палец 14, связанный со столом 4. В первоначальный момент под действием усредненной механической силы магнитного поля индуктора 2 деталь 15, уравновешенная пружинами сжатия 10, переместится в вертикальном направлении от индуктора. В дальнейшем при движении обкатки (см. фиг. 2) происходит сб.лйжение .нагреваемого контура детали 15 с токопроводом индуктора 2 последовательно по отдельным участкам нагреваемого контура. Нод воздействием значения механической силы, действуюшей с различными значениями по отдельным участкам, происходит автоматическое изменение зазора между участками нагреваемого контура уравновешенной детали 15 и токопроводом индуктора 2 ВДОЛЬконтура нагрева. Автоматическое изменение зазора в процессе нагрева вдоль контура по участкам обеспечивает саморегулированне отбора мощности непрерывно-последовательно по участкам нагрева и, как следствие, выравнивание температуры нагрева по контуру. В зависимости от сложности контура экспериментально определяют количество циклов движения обкатки и амплитуду изменения зазора. Настройку на . определенную амплитуду производят изменением места крепления шарнирного подшипника 13 вдоль радиуса ведомого колеса зубчатой передачи 12. Формула изобретения Устройство для индукционного контурного нагрева деталей, например, рабочих кромок матриц разделительных щтампов под закалку, содержащее диэлектрическую ванну для охлаждающей жидкости, ленточный индуктор и рабочий стол для размещения детали, закрепленный посредством упругих элементов на каретке, установленной в направляющих ванны с возможностью перемещения в вертикальном направлении, отличающееся тем, что, с целью повышения равномерности нагрева детали под закалку путем непрерывно-последовательного саморегулирования зазора между иидуктором и деталью в зависимости от значений механической силы магнитного ноля, действующей по участкам нагреваемого контура, оно снабжено закрепленным на каретке шарниром, на котором установлен стол, имеющий привод поворота. Источники информации, принятые во внимание при экспертизе 1. Заявка № 2325308/02, кл. С 21D 1/12, 1975, по которой принято решение о выдаче авторского свидетельства.

10

//

а

г сЪ е:5

2

Pus. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU819190A1 |

| Устройство для индукционного кон-ТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU827562A1 |

| Устройство для индукционного контурного нагрева изделий | 1981 |

|

SU1014927A1 |

| Устройство для индукционного контурного нагрева деталей | 1980 |

|

SU973636A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU831810A1 |

| Устройство для индукционного контурного нагрева деталей | 1983 |

|

SU1098107A1 |

| Индукционный нагреватель | 1982 |

|

SU1025736A1 |

| Устройство для индукционного контурного нагрева деталей под закалку | 1981 |

|

SU1031008A1 |

| Способ контурного нагрева деталей | 1982 |

|

SU1077930A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

Авторы

Даты

1978-02-28—Публикация

1976-12-14—Подача