1

Изобретение относится к термической обработке металлов и может быть использовано в инструментально-штамповом производстве, например при контурной закалке режущих кромок матрип разделительных штампов.

Известно устройство для индукционного контурного нагрева деталей с саморегулированием рабочего зазора между индуктором и деталью, содержащее диэлектрическую ванну с охлаледающей лсидкостью, ленточный индуктор, подключенный к токоведущим шинам источника нагрева, частично выступающий над уровнем охлаждающей жидкости, и рабочий стол с пружинами сжатия для уравновешивания детали над индуктором с зазором 1. Устройство позволяет вести нагрев с автоматическим изменением зазора между индуктором и деталью в зависимости от воздействия магнитного поля индуктора на деталь.

Недостатком устройства является то, что изменение рабочего зазора в процессе нагрева осуществляется в зависимости от значений усредненной механической силы магнитного поля, что. не обеспечивает равномерности нагрева по участкам контура, имеющего острые углы, узкие ответвления и другие элементы.

Известно устройство для индукционного контурного нагрева деталей, содержащее диэлектрическую ванну с охлаждающей жидкостью, ленточный индуктор, соединенный с токоведущими шинами источника нагрева и частично выступающий над уровнем охлаждающей жидкости, и рабочий стол, установленный шарнирно на дне ванны 2.

0 Устройство позволяет производить индукционный контурный нагрев деталей, например режущих кромок матриц разделительных штампов с. автоматическим изменением зазора по участкам нагреваемого 5 контура в зависимости от значений механической силы магнитного поля индуктора, действующих по отдельным участкам контура.

Недостатком известного устройства яв0 ляется то, что при нагреве контуров сложной геометрической формы, особенно с узкими выступами, углублениями и ответвлениями, на этих участках происходит мгновенный разогрев выступающей части 5 индуктора, что приводит к «самопоглощению энергии индуктором, а нагрев соответствующих участков детали отсутствует.

Целью изобретения является повышение равномерности нагрева контуров сложной

геометрии за счет локального изменения температурного режима работы токопровода индуктора.

Поставленная цель достигается тем, что ленточный индуктор соединен с токоведущими шинами носредством шаровой оноры, центр которой совпадает с центром шарнира рабочего стола.

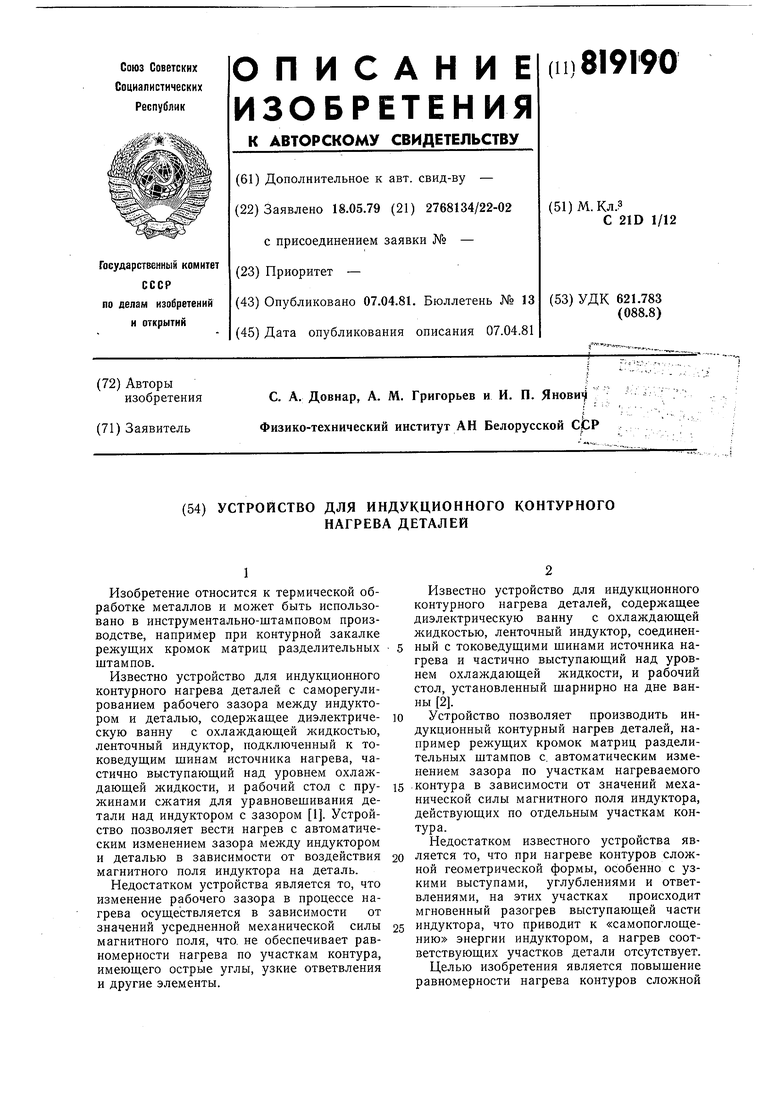

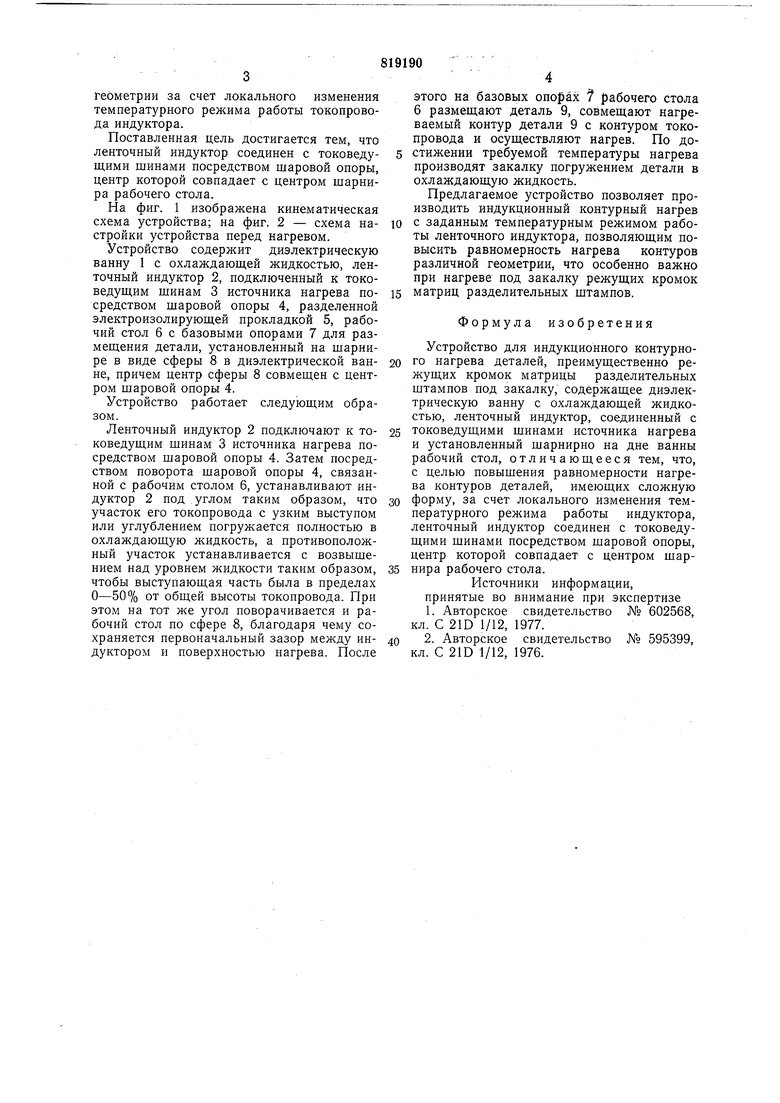

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - схема настройки устройства перед нагревом.

Устройство содержит диэлектрическую ванну 1 с охлаждаюш,ей жидкостью, ленточный индуктор 2, подключенный к токоведуш,им шинам 3 источника нагрева посредством шаровой опоры 4, разделенной электроизолируюш,ей прокладкой 5, рабочий стол 6 с базовыми опорами 7 для размеш;ения детали, установленный на шарнире в виде сферы 8 в диэлектрической ванне, причем центр сферы 8 совмешен с центром шаровой опоры 4.

Устройство работает следуюш,им образом.

Ленточный индуктор 2 подключают к токоведущим шинам 3 источника нагрева посредством шаровой опоры 4. Затем посредством поворота шаровой опоры 4, связанной с рабочим столом 6, устанавливают индуктор 2 под углом таким образом, что участок его токопровода с узким выступом или углублением погружается полностью в охлаждаюшую жидкость, а противоположный участок устанавливается с возвышением над уровнем жидкости таким образом, чтобы выступаюшая часть была в пределах О-50% от общей высоты токопровода. При этом на тот же угол поворачивается и рабочий стол по сфере 8, благодаря чему сохраняется первоначальный зазор между индуктором и поверхностью нагрева. После

этого на базовых опорах f рабочего стола 6 размещают деталь 9, совмещают нагреваемый контур детали 9 с контуром токопровода и осуществляют нагрев. По достиженин требуемой температуры нагрева производят закалку погружением детали в охлаждающую жидкость.

Предлагаемое устройство позволяет производить индукционный контурный нагрев

с заданным температурным режимом работы ленточного индуктора, позволяющим повысить равномерность нагрева контуров различной геометрии, что особенно важно при нагреве под закалку режущих кромок

матриц разделительных штампов.

Формула изобретения

Устройство для индукционного контурного нагрева деталей, преимущественно режущих кромок матрицы разделительных штампов под закалку, содержащее диэлектрическую ванну с охлаждающей жидкостью, ленточный индуктор, соединенный с

токоведущими шинами источника нагрева и установленный шарнирно на дне ванны рабочий стол, отличающееся тем, что, с целью повышения равномерности нагрева контуров деталей, имеющих сложную

форму, за счет локального изменения температурного режима работы индуктора, ленточный индуктор соединен с токоведущими шинами посредством шаровой опоры, центр которой совпадает с центром шарнира рабочего стола.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 602568, кл. С 21D 1/12, 1977.

2. Авторское свидетельство № 595399, кл. С 21D 1/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционного кон-ТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU827562A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU831810A1 |

| Устройство для индукционного контурного нагрева изделий | 1981 |

|

SU1014927A1 |

| Устройство для индукционного контурного нагрева деталей | 1976 |

|

SU595399A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Устройство для индукционного контурного нагрева деталей | 1983 |

|

SU1098107A1 |

| Устройство для индукционного контурного нагрева деталей | 1980 |

|

SU973636A1 |

| Устройство для индукционного контурного нагрева деталей под закалку | 1981 |

|

SU1031008A1 |

| Устройство для индукционного контурного нагрева деталей | 1977 |

|

SU623877A1 |

| Индукционный нагреватель | 1983 |

|

SU1098959A1 |

Авторы

Даты

1981-04-07—Публикация

1979-05-18—Подача