Изобретение относится к устройствам для обработки порошкообразных материалов в газовом потоке, в частности к устройствам для сушки и прокалки сыпучих материалов.

Известно устройство для термической обработки мелкодисперсных порошков в газовом потоке, включаюш,ее вертикальную цилиндрическую реакционную камеру, имеющую патрубки для тангенциального подвода газа, патрубки для подачи и отвода порошка и перегородку в виде усеченного конуса в нижней части камеры, образующую кольцевую щель со стенками камеры, предназначенную для отвода порошка в конусное днище устройства.

В таком устройстве возможна обработка с направленным перемещением в газовом потоке только мелкозернистого порошка (с размером частиц порядка 100 мк). При обработке более крупных фракций (размером 2-3 мм и более) возникают затруднения, связанные с тем, что время пребывания таких частиц в реакционной зоне значительно меньше, чем этого требуют технологические условия проведения процесса.

из камеры через выходное отверстие мощным приосевым потоком выходяшего газа (выброс 10-15%).

Цель изобретения - создание такой конструкции устройства, которая позволила бы увеличить время пребывания частиц в реакционном пространстве, тем самым обеспечила бы возможность обработки порошка крупных фракций и позволила бы предотвратить выброс частиц.

Это достигается тем, что по оси реакционной камеры, которую располагают под углом к горизонту, устанавливают цилиндрическую трубу с отверстиями сопловидной формы, расположенными по касательной в направлении, обратном врашению вихревого газового потока.

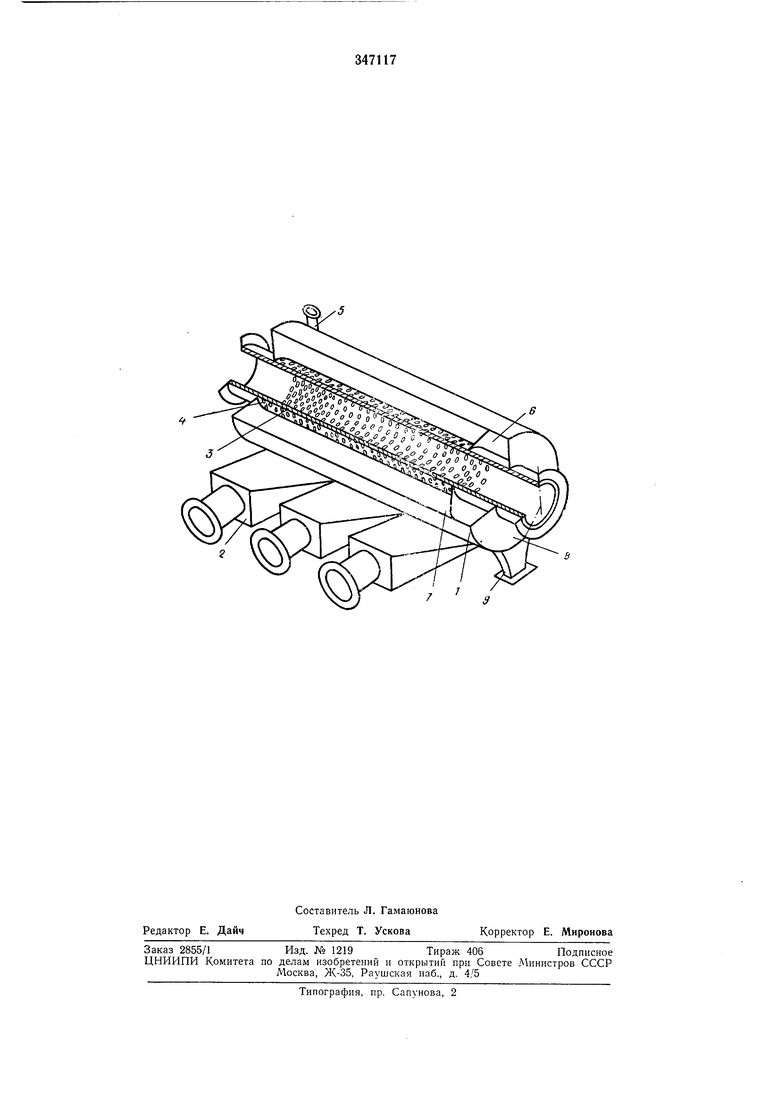

На чертеже изображено устройство, общий вид.

Устройство включает цилиндрическую реакционную камеру 1, расположенную под углом к горизонту (угол наклона для различных материалов подбирают экспериментально), которая вдоль образующей по всей длине имеет тангенциальные патрубки 2 для ввода газообразного теплоносителя в аппарат. По оси устройства установлена цилиндрическая труба 3 с отверстиями 4 сопловидной формы, расположенными по касательной в направлении обратном вращению газового потока.

Патрубок 5 тангенциально вмонтирован в корпус реакционной камеры и служит для ввода зернистого материала.

Реакционная камера имеет перегородку ( в виде усеченного конуса, укрепленную непосредственно на цилиндрической трубе 3.

Между перегородкой и корпусом камеры образована кольцевая щель 7, соединяющая реакционную часть устройства с разгрузочной головкой 8 камеры, которая в нижней части имеет патрубок 9 для отвода обработанного порощкообразного материала из устройства.

Пример 1. Работа предложенного устройства при сущке угольной щихты с частицами размером до 3 мм и исходной влажностью 12 вес. % происходит по следующей схеме.

Воздух, нагретый до температуры 200°С, поступает в реакционную камеру / через патрубки 2. Количество воздуха в каждом патрубке 2 регулируют индивидуально.

Влажную угольную шихту вводят по касательной и реакционную камеру / через патрубок 5.

В реакционной камере происходит движение массы твердых частиц в газовом потоке вокруг центральной трубы.

Продвижение щихты происходит по спирали с небольшим углом наклона.

Частицы под действием инерционых сил проскакивают вблизи отверстий 4 трубы 3, в то время как газовые струи, совершив поворот у поверхности трубы, уходят через отверстия в сторону разгрузочной головки 8, через которую осуществляют отвод газа.

Обработанный материал, пройдя кольцевую щель 7, поступает в разгрузочную головку 8. Вывод обработанного материала осуществляют через патрубок 9.

Влажность высушенной щихты после обработки в предложенном устройстве составляет 4%.

Степень улавливания угольной щихты составляет 98%, то есть устройство позволяет снизить унос мелких фракций до 2%.

Пример 2. При окислительном обжиге магнетита с целью перевода его в активную

Y-ОКИСЬ железа, работа устройства протекает по следующей схеме.

В качестве газового теплоносителя используют воздух, нагреваемый в электрокалорифере до 350°С.

Для обжига используют магнетит с размером частиц Оч-2 мм.

Химический состав исходного сырья, вес. %: Fe20 - 68,5; FeO - 30,8, HjO - 0,7.

После обжига исходного сырья в предложенном устройстве готовый продукт имеет следующий состав, вес. %: Р2Оз - 99,5; РеО - 0,23.

По данным рентгеноструктурного анализа окись железа в готовом продукте после обжига содержится в виде активной уокиси железа.

Потери продукта при обжиге за счет уноса с отходящим воздухом составляют 1%.

Предложенное устройство позволяет проводить обработку порошкообразных материалов крупных фракций, при этом устройство обеспечивает направленное перемещение материала в газовом потоке и позволяет повысить степень улавливания обрабатываемых частиц до 99%.

Предложенное устройство обеспечивает равномерную температурную обработку порошкообразного материала и получение готового продукта высокого качества.

Предмет изобретения

Устройство для обработки порошкообразных материалов в газовом потоке, включающее цилиндрическую реакционную камеру, патрубки для тангенциального ввода газа, патрубки для подачи и отвода порощкообразпого материала и перегородку в виде усеченного конуса, отличающееся тем, что, с целью увеличения времени обработки порощка крупных фракций и предотвращения выброса частиц, реакционная камера установлена под углом к горизонту и снабжена цилиндрической трубой, расположенной по оси устройства и имеющей отверстия сопловидной формы, выполненные по касательной в направлении обратном вращению газового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ В ГАЗОВОМ ПОТОКЕ | 1970 |

|

SU278044A1 |

| Устройство для термической обработки порошков в газовом потоке | 1976 |

|

SU596371A1 |

| Аппарат для термообработки дисперсного материала | 1981 |

|

SU1006899A1 |

| Гидрогрохот | 1988 |

|

SU1556766A1 |

| Устройство для обработки порошкав газовом потоке | 1974 |

|

SU509338A2 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Установка для производства сухого молока | 1975 |

|

SU552950A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| ВЕНТИЛЯТОР-ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2628394C1 |

Даты

1972-01-01—Публикация