(54) -УСТАНОВКА ДЛЯ СУ1иКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Рециркуляционная сушилка-охладитель | 2017 |

|

RU2679336C1 |

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛЛОВ | 2008 |

|

RU2379605C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

| Установка для исследования процесса сушки дисперсных материалов | 1982 |

|

SU1048268A1 |

| Вибрационная сушильная установка | 1979 |

|

SU840641A1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| Теплообменник для газообразных теплоносителей | 1976 |

|

SU557254A2 |

| Установка для сушки жидких и пастообразных материалов | 1974 |

|

SU514178A1 |

Изобретение относится к сушильной технике и может быть использовано в химической и пищевой прогльвлленностях, в сельском хозяйстве преимущественно ДЛЯ сушки зерна,

Известны установки для су.ики дисперсных материалов, содержащие пос.педовательно соединенные камеру кипящего СЛОЯ газор.зспределительным коробом и охладитель с воздухораспределительной решеткой и вертикальными перегородкаг да, установленными с зазором по отношению к последней, и тепловентиляционное оборудование с калорифером, который размещен а -грубопроводе; подключенном к газораспределительному коробу, В этих установках камера кипящего слоя и охладитель размещены в общем корпусе, jllj.

Недостатками известных установок ЯВЛЯЮТСЯ высокий удельный расход воздуха, подаваемого в калорифер, и следовательно значительные потери тепла с отработавшим агентом сушки; и низкая интенсивность охлаждения материал приводящая к большим расходам охлаждающего воздуха.

Цель изобретения - улучшение качества сушки и уменьшение энергозатрат.

Это достигается тем, что калорифер разметен в газораспределительном коробе, последний снабжен перфорированным днищем заполнен псевдоожижаемым промежуточным дисперсным теплоносителем, и выполнен Б виде размещенных в слое последнего трубчатых генераторов горячего газа, г охладитель соединен ссушилькой камерой при помощи массопровода и его вертикальные перегородки перфорирозаны.

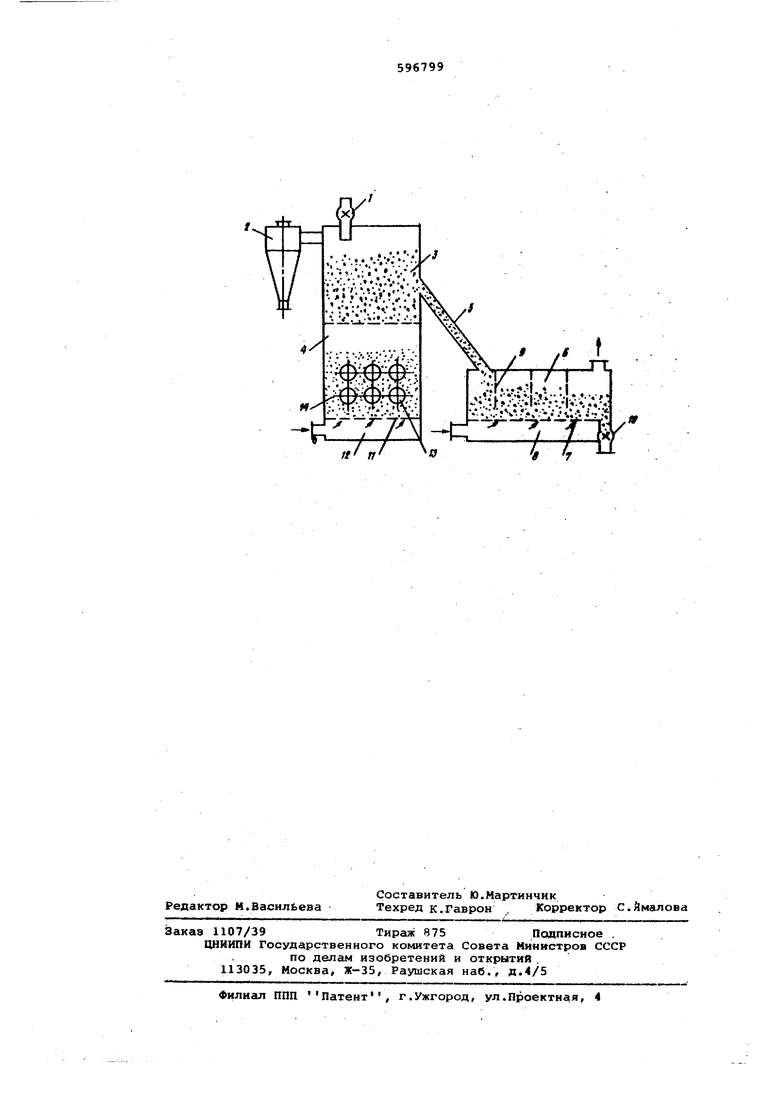

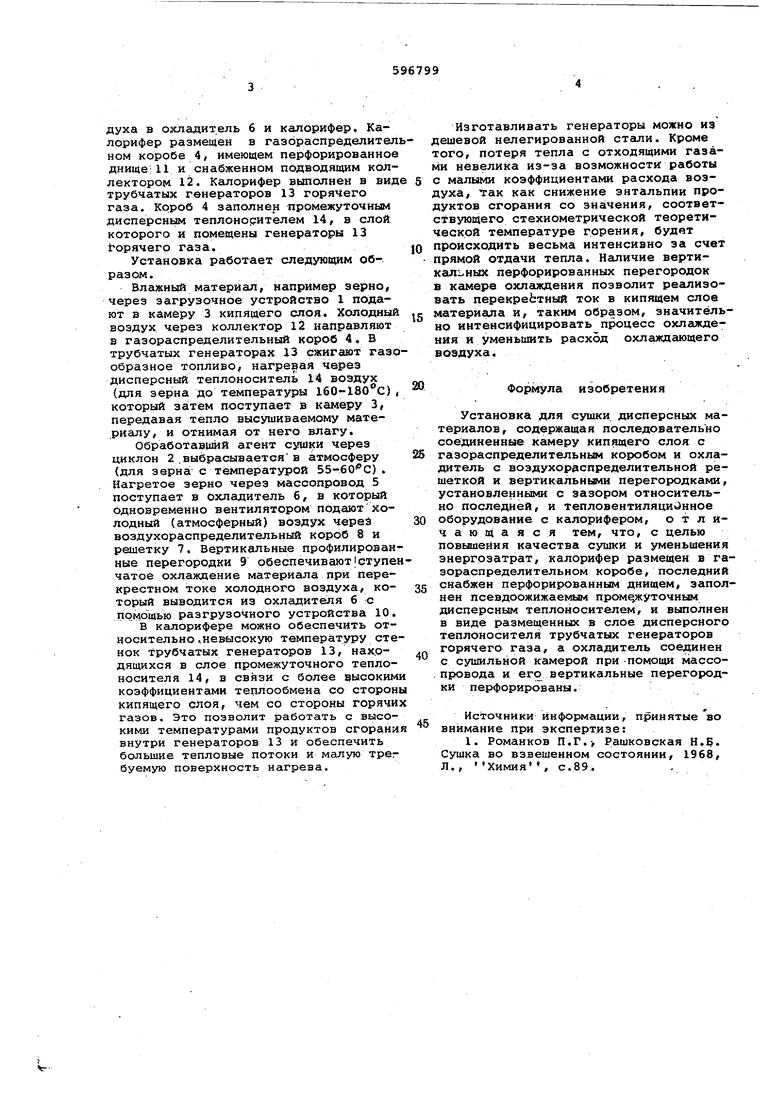

Ьа чертеже схематически изображена предлагаемая установка.

Установка содержит снабженную загр 3очным устройством I и ЦИКЛОНОМ 2 камеру 3 кипящего СЛОЯ с газораспреде-. лительным коробом 4 . К.-мера 3 посредством массопровода 5 соединена с охла.дителем б, который имеет воздухораспределительную решетку 7, размещеннып под ней воздухораспределительный короб 8 и установленные внутри охладителя с зазором относительно воздухораспределительной решетки 7 вертикальные перфорированные перегородки 9. Охладитель 6 также снабжен разгрузочным устройством 10.

Тепловентиляционное оборудование установки включает вентил.чторы (на чертеже не показаны) для подачи воядуха в охладитель б и калорифер. Калорифер размещен в газораспределител ном коробе 4, имеющем перфорированное днище;11 и снабженном подводящим коллектором 12. Калорифер выполнен в вид трубчатьлх генераторов 13 горячего газа. Короб 4 заполнен промежуточным дисперсным теплонорителем 14, в слой которого и помещены генераторы 13 Горячего газа. Установка работает следующим образом. Влажный материал, например зерно, через загрузочное устройство 1 подают в камеру 3 кипящего слоя. Холодный воздух через коллектор 12 направляют в газораспределительный короб 4. В трубчатых генераторах 13 сжигают газо образное топливо, нагревая через дисперсный теплоноситель 14 воздух (для зерна до температуры leO-lSO C) который поступает в камеру 3, передавая тепло высушиваемому материалу, и отнимая от него влагу. Обработав1Ш1й агент через циклон 2 .выбрасывается в атмосферу (для зерна с т емпературой 55-60 С) . Нагретое зерно через массопровод 5 поступает в охладитель б, в который одновременно вентилятором подают холодный (атмосферный) воздух через воздухораспределительный короб 8 и решетку 7. Вертикальные профилирован ные перегородки 9 обеспечивают ступе чатое охлаждение материала при перекрестном токе холодного воздуха, который выводится из охладителя б с помощью разгрузочного устройства 10. в калорифере можно обеспечить относительно 1невысокую температуру сте нок трубчатых генераторов 13, находящихся в слое промежуточного теплоносителя 14, в связи с более высоким коэффициентами теплообмена со сторон кипящего слоя, чем со стороны горячи газов. Это позволит работать с высокими температурами продуктов сгорани внутри генераторов 13 и обеспечить большие тепловые потоки и малую трег буемую поверхность нагрева. Изготавливать генераторы можно из ешевой нелегированной стали. Кроме ого, потеря тепла с отходящими газаи невелика из-за возможности работы с малыми коэффициентами расхода возуха, так как снижение энтальпии проуктов сгорания со значения, соответствующего стехиометрической теоретической температуре горения, будят происходить весьма интенсивно за счет прямой отдачи тепла. Наличие вертикальных перфорированных перегородок в камере охлаждения позволит регшизовать перекрестный ток в кипящем слое материала и, таким образом, значительно интенсифицировать процесс охлгикдения и уменьшить расход охлаждающего воздуха. Формула изобретения Установка для сушки дисперсных материалов, содержащая последовательно соединенные камеру кипящего слоя с газораспределительным коробом и охладитель с воздухораспределительной решеткой и вертикальными перегородками, установленными с зазором относительно последней, и тепловентиляциОнное оборудование с калорифером, отличающаяся тем, что, с целью повышения качества сушки и уменьшения энергозатрат, калорифер размещен в газораспределительном корюбе, последний снабжен перфорированным днищем, заполнен псевдоожижаемым промежуточным дисперсным теплоносителем, и выполнен в виде размещенных в слое дисперсного теплоносителя трубчатых генераторов горячего газа, а охладитель соединен с сушильной камерой при -помощи массопровода и его вертикальные перегородки перфорированы. Источники информации, принятыево внимание при экспертизе: 1. Романков П.Г.-, Рашковская Н.5. Сушка во взвешенном состоянии, 1968, Л., Химия, с.89.

.« :,:: ., i «-

::;. у ;йХ--Г

V:.I .V ««

«.

/. .

Авторы

Даты

1978-03-05—Публикация

1976-10-21—Подача