Изобретение относится к измергггельной технике и может быть использовано для измерения радиальных биений торцов рабочих лопаток турбин.

Известно устройство для измерения радиальных смещений торцов круговых оболочек, содержащее стробоскопический осветитель, синхронизатор частоты вспыщек осветителя и оптический измеритель, выполненный в виде микроскопа с насадкой. Насадка устанав.1ивавается на непгдвижной части тубуса микроскопа с возможностью вращения вокруг его оси 1.

Для получения устойчивого изображения радиальных точечных участков тйрца оболочки в микроскопе используют строббскопический эффект. С этой целью подсветку осуществляют импульсной лампой, частота вспыщек которой кратна частоте механических колебаний торца оболочки, и ведут наблюдение за различными участками торца по периметру оболочки.

Однако данное устройство предназначено для измерений радиальных смещений торца круговых оболочек и непригодно для измерения биений вращающихся тел с прерывистой поверхностью, например биений лопаток роторов газотурбинного двигателя.

Наиболее близким к описываемому изобретению по технической сущности является устройство для измерения размеров вращающихся объектов, преимущественно биений лопаток роторов турбомащин, содержащее оптический измеритель, стробоскопический осветитель и синхронизатор частоты вращения с датчиком 2.

Недостаток такого устройства - низкая производительность процесса измерения на лопатках, поскольку в нем отсутствует устройство для поочередного введения лопаток в зону замера, необходимо многократно раскручивать и останавливать двигатель.

Цель изобретения - повыщение производительности устройства и точности измерения.

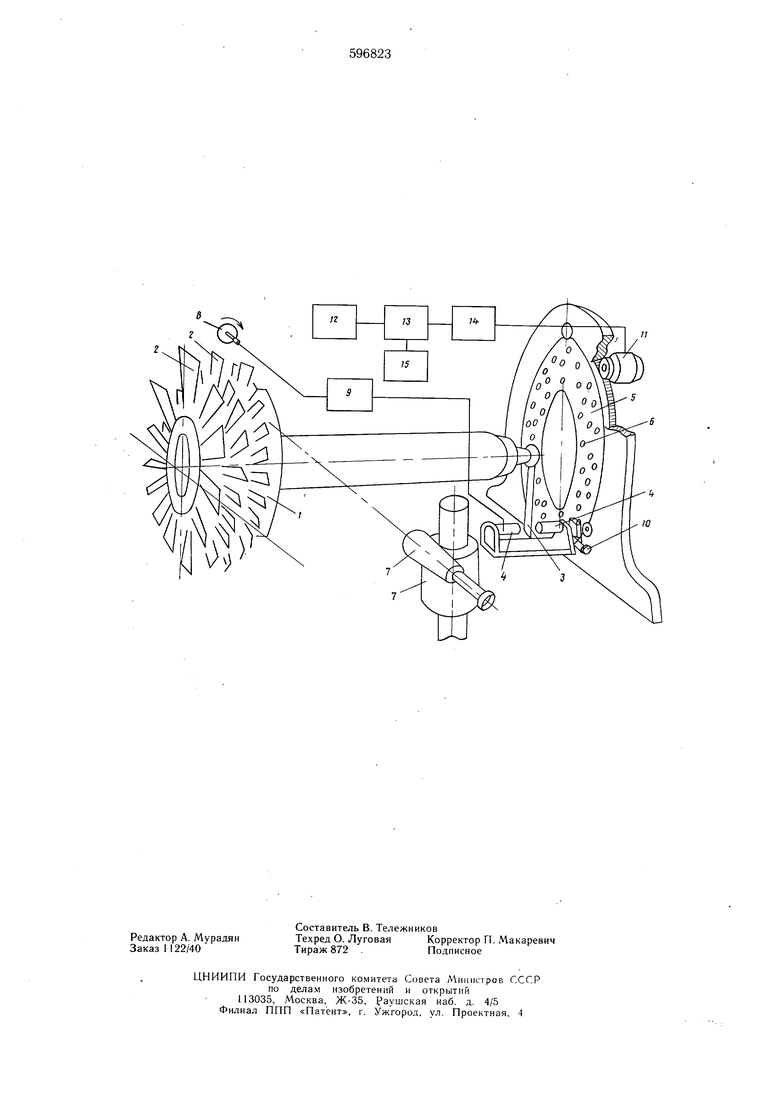

Для этого предложенное устройство снабжено блоком задержки, включенным между датчиком синхронизатора и стробоскопическим осветителем, а синхронизатор частоты вращения - приводом со следящей системой и преобразующим элементом сдвига фаз, выполненным в виде поворотного делительного диска с отверстиями для его фиксации, расположенными на концентрических окружностях. Число их равно 4HCviy ступеней ротора, а количество и угловое положение отверстий соответствует числу и угловому положению лопаток. Следящая система состоит из последовательно соединенных фотодатчика, триггера, электронного ключа и цепи сброса триггера. На чертеже схематично изображено предложенное устройство. Устройство содержит ротор 1, например, осевой компрессор, установленный на опорах (на чертеже не указаны). Лопатки 2 его размещены в пазах дисков ротора с люфтом. На валу ротора установлен прерыватель 3, плоскость вращения которого находится в области датчика 4П, закрепленного на элементе сдвига фаз, выполненного в виде делительного поворотного диска 5. Прерыватель 3 с датчиком 4 образуют синхронизатор частоты вращения ротора. Делительный поворотный диск 5 установлен соосно оси ротора 1 на опорах. В диске 5 выполнены отверстия 6, расположенные на концентрических окружностях относительно оси диска. Количество концентрических окружностей соответствует количеству ступеней ротора, а количество и угловое положение отверстий на каждой окружности - числу и угловому положению лопаток на соответствующей ступени, расположение отверстий - их положению на роторе. Устройство содержит также оптический измеритель 7, стробоскопический осветитель 8, блок 9 задержки, включенный в цепь между датчиком 4 синхронизатора и стробоскопическим осветителем 8, механизм 10 регулировки положения датчика 4, электродвигатель 11 привода делительного поворотного диска 5. Следящая система состоит из последовательно соединенных фотодатчика 12, триггера 13, электронного ключа 14, нагрузкой которого является электродвигатель 11, а также цепи 15 сброса триггера 13. Устройство работает следующим образом. Ротор 1 раскручивается при помощи привода (на чертеже не указан) до оборотов, достаточных, чтобы лопатки 2 ротора 1 под действием центробежных сил заняли рабочее положение. Прерыватель 3, проходя мимо датчика 4, формирует в нем короткий электрический импульс (управляющий сигнал), который через блок 9 задержки запускает стробоскопический осветитель 8. Оптический измеритель 7 наводится на торец лопатки 2, находящейся в верхнем положении относительно оси вращения ротора 1. Рабочая лопатка вводится строго в зону замера при помощи механизма 10 и блока 9 задержки, осуществляющих плавную регулировку фазы управляющего сигнала. Перекрестие зрительной трубы оптического измерителя 7 наводят на кромку торца лопатки 2 и производят замер. ., Фотодатчик 12, имеющий возможность радиального перемещения относительно диска 5, устанавливают а уровне отверстий ступени, на которой производятся замеры. Команда на поворот диска 5 подается оператором с пульта управления при помощи цепи 15 сброса триггера 13. Электродвигатель 11 проворачивает делительный диск 5 до тех пор, пока отверстие не установится напротив фотодатчика 12. Вырабатывается импульс, перебрасывающий триггер 13 в исходное положение. Электронный ключ 14 оказывается запертым и электродвигатель 11 останавливается. Таким образом осуществляется проворот диска 5 на заданный угол. Поочередно в зону замера вводят все лопатки соответствующей ступени, производят измерения перемещения торцов лопаток относительно первой, принятой за начало отсчета, и определяют биение. При переходе на следующую ступень необходимо переместить фотодатчик 12 следящей системы на эту ступень и произвести настройку оптического измерителя на первую лопаткуэтой ступени. Выводить ее в зону замера не нужно, так как отверстия в диске расположены в соответствии с их положением на роторе. Используя устройство для измерений размеров на вращавощихся узлах и деталях, по.мимо измерений биений можно устанавливать диаметры рабочих лопаток ротора зазоров между полками лопаток, несоосность, а также вести измерения на всех движущихся частях турбомашины, которые доступны наружному осмотру. Формула изобретения 1.Устройство для измерения размеров вращающихся объектов, преимущественно биений лопаток роторов турбомащин, содержащее оптический измеритель, стробоскопический осветитель и синхронизатор частоты вращения с датчиком, отличающееся тем, что, с целью повышения его производительности и точности измерения, оно снабжено блоком задержки, включенным между датчиком синхронизатора и стробоскопическим осветителем, а синхронизатор частоты вращения - приводом со следящей системой и преобразующим элементом сдвига фазы. 2.Устройство по п. I, отличающееся тем, что преобразующий элемент сдвига фазы выполнен в виде поворотного делительного диска с отверстиями для его фиксации, расположенными на концентрических окружностях, число которых равно числу ступеней ротора, а количество и угловое положение отверстий соответствует числу и угловому положению лопаток. 3.Устройство по п. 1, отличающееся тем, что следящая система состоит из последовательно соединенных фотодатчика, триггера, электронного ключа и цепи сброса триггера. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 365556, кл. G 01 В 11/26, 1970. 2.Патент Великобритании № 1303064, кл. G 01 b 11/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ОТКЛОНЕНИЙ ОСИ ВРАЩЕНИЯ ОБЪЕКТА | 1991 |

|

RU2068990C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АМПЛИТУДЫ КОЛЕБАНИЙ ЛОПАТОК ТУРБИН И КОМПРЕССОРОВ | 1992 |

|

RU2112934C1 |

| ПОВОРОТНАЯ УСТАНОВКА | 1968 |

|

SU231181A1 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| Способ шлифования торцов деталей | 1978 |

|

SU872219A1 |

| ОПТИКО-ТЕЛЕВИЗИОННОЕ УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ВИЗУАЛЬНОГО КОНТРОЛЯ И ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2011 |

|

RU2480799C2 |

| СПОСОБ И СИСТЕМА ОСМОТРА РАБОЧИХ ЛОПАТОК ТУРБИНЫ И КОРПУС ТУРБИНЫ | 2007 |

|

RU2415273C2 |

| УСТРОЙСТВО ДЛЯ ЦВЕТНОЙ АДДИТИВНОЙ ФОТОПЕЧАТИ | 1989 |

|

RU2024900C1 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| Устройство для регулирования загрузки сырьевых материалов в стекловаренную печь | 1975 |

|

SU529995A1 |

Авторы

Даты

1978-03-05—Публикация

1976-01-04—Подача