Изобретение относится к химической промьшшенности, а именно к катализаторам димеризации, олигомеризации и(со) полимеризации.

Известны Катализаторы для димеризации, олигомеризации тилена и .р(. олефинов, состоящие из активной фазы - соединения переходного металла, нанесенной на поверхность неорганических или органических подложек, и различных металлоорганических соединенир.

Катализаторы на неорганических носителях повышают зольность полимера и ухудшают в некоторых случаях его физико-механические свойства. Например, присутствие хлоридов магния в полимере увеличивает диэлектрическую проницаемость образца и вызывает коррозию оборудования при переработке.

В катализаторах на органических носителях вследствие невысокой удельной поверхности и малого суммарного объема пор применяемых полимерных носителей и использование носителя малоэффективно.

Известен катализатор (со)полимеризации олефинов, включаннций соединение переходного металла на носителе, представлякнций собой гель в реакционной среде. Известный катализатор работает в гелевой форме, и процессы полимеризации и, сополимеризации необходимо проводить в среде, вызьшакицей набухание носителя. Максимальный выход полиэтилена, согласно известному способу, 1261 г полиэтилена на 1 г переходйого металла при скорости полимеризации 63 г/г-чатм.

Наиболее близкий к предлагаемому катализатор ди-,. олиго- и (со) полимеризации о(-олефинов, состоящий из хлорида титана или ванадия на полимерном носителе - полиолефине с частицами размером 0,25-0,5 мм, и алюминийорганического соединения. Частицы образующегося полимера имеют размер 1,8-3,5 мм.

Применение крупной фракции полиэтилена для приготовления катализатора позволяет получать крупные частицы полимера, однако не позволяет регулировать гранулометрический состав катализатора, что, в свою очередь, не дает возможности регулировать гранулометрический состав

получающегося в синтеза полимера. Другим недостатком указанного катализатора является его невысокая активность, т.е. небольшой выход

полимера, большая зольность образующегося продукта. Максимальный вьгход полиэтилена за 20 ч достигает 18,5 кг/г переходного металла, минимальная зольность 0,0174 мас.%, максимальная скорость полимеризации 610 г/г переходного металла «ч «атм., максимальный выход поли.пропилена за 20 ч 30 г/г титана. Цель изобретения - повьш1ение

активности катализатора и регулирование его гранулометрического состава.

Цель достигается тем, что в качестве полимерного носителя приме- i

няют 40-99% от суммарной массы нанесенного хлорида титана иливана- дия и полимерного носителя макропористого сополимера винильных и дивинильных соединений с удельной поверхностью 60-360 и частицами размером 0,001-0,900 мм.

Носитель - макропористый полимерный материал -, является двзгхфазной системой, в которой полимерное

вещество пронизано сообщающимися между собой полостями (порами), заполненными внешней средой с материалом.

В качестве макропористых полимерных материалов используют макропористые сополимеры моновинильныхмономеров, таких как стирол, этилстирол, диэтилстирол, изопропилстирол,. метилакрилат, метилметакрилат, с

дивинильными мономерами, такими как дивиннлбензол, этнлднэитшбензол, диизопропенилбензол.; Такие сополимеры получают радикальной сОполимеризацией стирола с техническим дивинилбензолом (или динзопропенилбензолом) или сополимеризацией стирола с метилметакрилатом, содержащим примесь метилакрилата, и техническим дивинилбензолом в присутствии поро-

образователя. Технический дивинилбензол содержит 30-50% изомеров дивинилбензола, до 43% изомеров этилстирола и диэтилстирола, до 10% изомеров этилдивинилбензола и диэтилвинилбензола. Диизопропенилбензол содержит до 15% изопропнлстирола.

Удельная поверхность (в м /г-) и суммарный объем пор (в см/г) полудят при и давлении 60 атм. Через 7 ч получают 7,3 г полипропилена с частицами размером 1,5-2,8 мм Выход полипропилена на 1 г титана 41,5 кг, зольность 0,0108 мас.%. П р и м е р 5. А. Приготовление катализатора. 0,1412 г TiCfi, и 0,0559 г смешивают в колбе емкостью 100 мл при давлении 10 мм рт.ст. и температуре (-30)С. К полученной смеси в вакууме добавляют 1,08 подготовленного по примеру 1А сопо лимера стирола (60 мас.%) с техническим дивинилбензолом (40 мас.%) с удельной поверхностью 360 и объемом пор 1,42 . Содержимое колбы вьщерживают при температуре (-10)с при непрерывной откачке вакуум-насосом. Полученный катализатор прогревают при 80°С в течение 10 ч в вакууме. Согласно анализу содержание TiCfз в катализаторе 1 мас.%, носителя 99 мас.%. Б. Полимеризация пропилена. 0,12 г катализатора в виде части размером 0,03-0,1 мм, 0,3 г дизтил алюминийхлорида, 5,7-10 моль водо рода и 130 г пропилена загружают нержавекнций автоклав с мешалкой. Полимеризацию проводят при 60 С и давлении 60 атм. Через 16,5 ч получают 27 г полипропилена с част цами размером 0,2-0,7 мм. Выход п липропилена 72,2 кг на 1 г титана, зольность 0,0023 мас.%. П р и м е р-6. А.Приготовление катализатора. 0,3094 г подготовленного, как описано в примере 1А, сополимера стирола (85 мас.%) с техническим дивинилбензолом (Т5 мас.%) с удельной поверхностью 97 и объемом пор 1,25 см/г обрабатывают в ваку ме последовательно парами TiCti, (0,0687 г) и дизтилалюминийхлорида (0,0206 г), как описано в примере 1Б. Согласно анализу катализатор содержит 3 мас.% TiCtj носителя 97 мас.%. Б. Полимеризация пропилена. 0,1 г катализатора в виде части размером 0,03-0,1 мм, 0,836 г дизтилалюминийхлорида и 130 г пропилена загружают в нержавеющий автоклав с мешалкой емкостью 300 мл. Полимеризацию проводят при 70 С и давлении 60 атм. Через 5,9 ч получают 7,8 г полипропилена в виде частиц размером 0,15-0,45 мм. Выход полипропилена 8,35 кг на 1 г титана, зольность 0,029 мас.%. П р и м е р 7. А. Приготовление катализатора. 0,3301 г подготовленного, как описано в примере 1А, сополимера стирола (88 мас.%) с диизопропенилбензолом (12 мас.%) с удельной поверхностью 60 и объемом пор 1,0 обрабатьтают в вакууме смесью 0,2545 г TiC и 0,0824 г дизтилалюминийхлорида, как описано в примере 5А. Согласно анализу катализатор содержит 9,82 мас.% TiClj, носителя 90,18 мас.%. Б. Полимеризация пропилена. 0,17 г катализатора в виде частиц размером 0.,25-0,40 мм, 0,3 г диэтилалюминийхлорида и 130 г пропилена загружают в нержавеющий автоклав с мешалкой. Полимеризацию проводят при и давлении 60 атм. Через 5,85 ч получают 29,5 г полипропилена в виде частиц размером 1,5-2,4 мм. Выход полипропилена 5,72 кг на 1 г титана, зольность 0,08 мас.%. П р и м е р 8. Псхлимеризахщя зтилена. О,1 г катализатора, полученного по примеру 7, в виде частиц размером 0,25-0,4 мм, 1 г дизтилалюминийхлорида и 110 МП толуола помещают в стеклянньй реактор и подают этилен. Полимеризацию проводят при 60°С и постоянном давлении зтилена, равном 0,5 атм. Через 8,5 ч получают 7 г полиэтилена с частицами размером 1 2,0 мм. Скорость полимеризации зтилена 530 г полизтилена/г титана ч атм. Пример 9. А. Приготовление катализатора. 0,746 г подготовленного, как описано в примере 1А, сополимера стирола (60 мас.%) с техническим дивинилбензолом (30 мас.%) и с метилметак-т рилатом (10 мае.%) с удельной поверхностью 134 и объемом пор 1,34 см/г обрабатьшают парами TiCli, (0,0971 г). Катализатор прогревают в течение 5 ч при и вакуумируют до остаточного давления рт. ст.

Согласно анализу катализатор содержит 5,6 мас.% TiCf;,, носителя 94,4 мае Л.

Б. Олигомеризация пропилена.

0,095 г катализатора 0,94 г диэтилалюминийхлорида и 130 г пропилена загружают в нержааекндий автоклав с мешалкой. Температзфа , давление 60 атм. Через 6,4 ч получают 11,9 г жидких олигомеров. Выход олигомеров 9,1 кг на 1 г титана.

Пример 10,

Димеризация этилена.

0,007 г катализатора, полученного по примеру 9, 1,08 г этилалнмннийдихлорида и 0,2 л бензола загружают в автоклав с мешалкой и подают этилен. Температура в реакторе (+20)°С, давление 25 атм. В ходе процесса давление этилена поддерживают постоянным. За 2 ч поглощается 503 л этилена. Выход бутенов 94 мас.% выход бутенов на 1 г титана 6100 кг.

ПримерИ.

А. Приготовление.катализатора.

0,26 г сополимера стирола с дивинилбензолом с удельной поверхностью 260 и объемом пор 1,5 Бьщерживают в вакууме в течение 4 ч при температуре , охлаждают до комнатной температуры и обрабатывают парами VCfij в количестве 0,153 г. Происходит реакция с носителем, в результате чего без применения.специального восстановительного агента происходит образование на поверхности носителя который окрашивается в фиолетовьй цвет.

Полученный катализатор откачивают до в 1куума to мм рт.ст. при температуре . Согласно анализу содержание УСЕз 32 мас.%, носителя 68 мас.%.

Б. Полимеризация пропилена.

0,045 г, катализатора в виде частиц размером 0,25-0,5 мм, 0,04 г A(i-Bu)j и 50 мл н-гептана загружают в реактор с мешалкой. При температуре подают пропилен и ведут полимеризацию при постоянном в ходе опыта давлении мономера 470 мм рт.ст. За 2 ч получают 1,32 г полипропилена с частицами размером 2,0-3 мм. Выход полипропилена 0,3 кг на 1 г ванадия. Скорость полимеризации 240 г/г- ч -атм

Содержание фракции, нерастворимой в н-гептане, составляет 83%, Kpiwталличность по реагенту 50%, плотность частиц достигает 0,9 г/см, Мол. вес полимера «Ю.

Пример 12.

Полимеризация пропилена.

0,067 г катализатора, полученного по примеру 11, в виде частиц размером 0,001-0,03 мм, 0,06 г AKi-Bu и 70 МП н-гептана загружают в реактор с мешалкой. При 60°С подают пропилен и ведут полимеризацию при постоянном в ходе опыта,давлении мономера 470 мм,рт.ст. За 2 ч получают 2,4 г полипропилена в виде порошка с частицами размером 0,20-0,4 мм.

Выход полипропилена О,334 кг на 1 г ванадия. Скорость полимеризации 270 г/Ггч атм.

П р и м е р 13.

Д. Приготовление катализатора.

0,178 г сополимера стирола с дивинилбензолом с удельной поверхностью 260 и объемом пор 1,5 см/ подготавливают, как описано в примере 11А, и обрабатывают парами в количестве 0,35 г.

После реакции УСРц с носителем полученный ка- ализатор ,.откачивают до 10 мм.рт.ст. при .Согласно анализу содержание VCtjl 60 Мас.%, носителя 40 мас.%.

В. Полимеризация пропилена.

0,0873 г катализатора в виде частиц размером 0,25-0,5 мм, 0,0927 г А(1-Ви)з и 70 мл н-гептана загружают в реактор с мешалкой. При температуре 60 С подают пропилен и ведут полимеризахщю при постоянном в ходе опыта давлении мономера 470 мм рт.ст. За 2ч получают 3,7 г полимера в виде частиц размером 2-3 мм. Выход полипропилена 0,216 кг на 1 г ванадия. Скорость полимеризации 175 г/Г ч «атм.

П р и м е р 14.

Полимеризация этилена.

0,046 г катализатора, полученного по примеру 1t, в виде частиц размером 0,001-0,03 мм, 0,025 f. Al(i-Bu)8 и 50 мл н-гептана загружают в реактор с мешалкой. При подают этилен и ведут полимеризацию при постоянном В ходе опыта давлении мономера 233 мм рт.ст. За 3 ч полимеризации получают 11,1 г полиэтилена в виде порошка с частицами размером 6,2-0,5 мм.

ценных макропористых сополимеров незначительно зависят от состава мономерной смеси и определяются количеством и составом порообразователя. В качестве порообразователей применяют н-гептан и бензин.

Катализаторы готовят следующим образом.

Носитель отмывают 0,1 н.раствором соляной кислоты от следов железа, промывают водой до нейтральной реакции и сушат на воздухе. Затем носитель экстрагируют ацетоном в течение 40 ч для удаления основного количества адсорбированной на поверхности воды. После Э.ТОГО носитель сушат при температуре 80С в течение 24 ч в вакууме до остаточного давления рт.ст. и заполняют инертным газом, очищенным от следов влаги и кислорода.

Для получения катализатора на основе Tic ft, отмытьй и высушенный носитель обрабатывают , или его растворами в вакууме или в атмосфере инертного газа при температуре (-30) - (180)°С.

Для получения катализатора на основе TiCfj носитель обрабатывают последовательно или совместно TiCt и диэтилалюминийхлоридом (или их растворами) в вакууме или атмосфере инертного газа при температуре (-70 (+130) С. Полученньй катализатор сушат при 80°С в вакууме.

При получении катализатора на основе носитель обрабатывают парами или раствором , и вьщерживают под вакуумом. При этом происходит быстрая реакция.с подложкой, приводящая к образованию твердой фазы VCfj на поверхности носителя.

Используя в качестве катализатора нанесенное соединение титана в различной степени окисления и различное алюминийорганическое соединение, получают продукты разного молекулярного веса - от высокомолекулярных до димеров. Так, при полимеризации пропилена на нанесенном диэтилалюминийхлориде получают полимер с молекулярным весом 1,6510, при полимеризации пропилена на нанесенном , и диэтилалюминийхориде - жидкие олигомеры, при полимеризации этилена на нанесенном TiCtj и диэтилалюминийхлориде получают высокомолекулярньш полиэтилен, а при использовании нанесенного TiCti и этилалюминийхпорида димеры.

Высокая активность катализатора достигается в случае использования в качестве носителя полимерного материала с поверхностью 60-360 . Применение носителя с высокой поверхностью обеспечивает получение

катализатора с мелкодисперсной

кристаллической фазой хлорида титана или ванадия. Это увеличивает эффективность использования соединения переходного металла и приводит

к повышению активности катализатора. Применение макропористых полимерных материалов позволяет получить катализаторы с большим содержанием соли титана или ванадия. Макропористость носителя увеличивает его емкость по отношению к хлоридам титана или ванадия. Это повьшает эффективность использования носителя и позволяет получить высокоактивный

катализатор с доступной для мономера поверхностью носителя, покрытого солью переходного металла.

На этих катализаторах получают димеры, олигомеры и (со)полимеры с

большим выходом, причем загрязненность их неорганическими остатками настолько мала, что их можно использовать без дополнительной отмывки. За счет исключения стадии отмывки

снижаются капитальные затраты при строительстве производства и снижается себестоимость получаемого продукта.

Другое преимущество состоит в том,

что путем регулирования гранулометрического состава катализатора в ходе синтеза управляют грануломе- рическим составом получаемого полимера. Размер частиц полимера зависит от выхода полимера на единицу веса катализатора и размера частиц носителя. Выход полимера, в свою очередь, определяется активностью катализат ора, концентрацией мономера и временемполимеризации. При равном выходе,

т.е. при одинаковых условиях проведения полимеризации, размер частиц полимера определяется размером частиц носителя.

П р и м е р 1.

А. Подготовка носителя. 50 г сополимера стирола (70 мас.%) 2 Техническим дивинилбензолом

(30 мас.%), полученного в присутствии преобразователя, с удельной поверхностью 160 и объемом пор 1,65 см/г засьшают в колонку на дв трети ее объема. В нижнюю часть колонки подают 0,1 н.раствор соляной кислоты. Отмывку кислотой продолжают до отсутствия железа в растворе, выходящем из колонки. Затем носител промывают водой до нейтральной реакции, выгружают из колонки и сушат на воздухе. После этого его экстрагируют ацетоном в течение 40 ч, сушат в вакууме при 80 С до остаточного давления рт.ст., и колонку заполняют аргоном, очищенным от следов влаги и кислорода.

Б. Приготовление катализатора.

1,18 г носителя помещают в сухую колбу. Колбу с носителем вакуумируют до остаточного давления 10 мм рт.ст затем, разбивая ампулу с 0,1522 г TiCfj,, обрабатьшают носитель парами и охлаждают до (-70)°С. После этого разбивают ампулу с 0,0647 г диэтилалюминийхлорида. При взаимодействии Tic ft, с диэтилалюминийхлоридом на поверхности носителя образуется фиолетовая кристаллическая фаза TiCfj- Взаимодействие компонентов проводят в вакууме ( 10 мм рт.ст в течение 5 ч, температуру за это время повышают с (-70) до (0) С. Затем катализатор прогревают до 180 С в течение 3 ч в вакууме. Содержание активной фазы в полученном катализаторе определяют аналитически. Согласно анализу содержания TiCfj (активная фаза) в полученном катализаторе 1 мас.%, носителя - 99 мас.%.

В4 Полимеризация пропилена.

0,15 г катализатора в виде частиц размером 0,3-0,8 мм, 1,1 г дит этилалюминийхлорида, 5,74 О моль водорода и 130 г пропилена помеща от в нержавеющий автоклав с мешалкой емкостью 300 мл. Полимеризацию проводят при 60 С и давлении 60 атм. Через 5,5 ч получают 16,9 г полипропилена.с частицами размером 1,5-4 мм. Содержание фракции, не растворимой в кипящем н-гептане, 86 мас.%. Выход полимера на 1 г титана 36,14 кг, зольности

0,0046%.

П р и м е р 2.

Полимеризация пропилена.

0,08 г катализатора, полученного по примеру 1, в виде частиц размером 0,1-0,25 мм, 0,76 г диэтилалюминийхлорида, 5,7 водорода и 130 г пропилена помещают в нержавеющий автоклав с мешалкой емкостью 130 МП. Полимеризацию проводят при 60 С и 60 атм Через 5 ч получают 8 г полипропилена с частицами размером 0,5-1,4 мм. Выход полимера на 1 г титана 32 кг, зольность 0,052 мас.%. Мол.вес полученного полипропилена 1,5-10.

Примерз.

А. Приготовление катализатора.

5 г сополимера стирола (60 мас.% с техническим дивинилбензолом (40 мас.%) с удельной поверхностью 274 и объемом пор 1,56 м/г, подготовленного как описано в примере 1А, помещают в сухую колбу. Колбу с носителем вакуумируют до остаточного давления , затем, разбивая ампулу с 0,52 г TiCt, обрабатывают носитель парами liCZ и охлаждают до (-50)°С. После этого разбивают ампулу с 0,162 г диэтилалюминийхлорида. Взаимодействие компонентов проводят в вакууме в течение 5 ч, температуру за это время медленно повышают до комнатной. Затем катализатор прогревают до в течение 3 ч в вакууме Согласно анализу содержание TiCl в полученном катализаторе 1 мас.%, носителя 99 мас.%.

Б. Полимеризация пропилена.

0,1 г катализатора в виде частиц размером 0,5-0,9 мм, t г диэтилалюминийклорида и 130 г пропилена помещают в нержавеющий автоклав емкостью 300 МП. Полимеризацию пропилена проводят при 70 С и давлении 60 атм. Через 6,6 ч получают 12,8 г полипропилена с частицами размером 2,7-5,0 мм. Плотность полученных полимерных частиц 0,87-0,92 г/см. Выход полипррпилена 41,1 кг на 1 г титана, зольность 0,011 мас.%.

П р и м е р 4.

Полимеризация пропилена.

0,0558 г катализатора, полученного по примеру 3, в виде частиц размером 0,25-0,5 мм, 0,3098 г диэтилалюминийхлорида и 130 г пропилена помещают в нержавеющий автоклав емкостью 300 мл. Полимеризацию провоВыход полиэтилена 2,38 кг на 1 г ванадия. Скорость полимеризации равна 2770 г/г. ч«атм.

Пример15.

А. Получение катализатора.

0,903 г сополимера стирола с дивинилбензолом с удельной поверхностью 260 и объемом пор 1,5 см/г подготавливают, как описано в примере 11А, и обрабатьшают парами VC,, в количестве 1,01 г. После реакции VC PJ, с носителем полученный катализатор откачивают до ТОмм рт.ст. при 80 С. Согласно анализу содержание , носителя 53 мас.%.

Б. Полимеризация этилена.

0,047 г катализатора в виде частиц размером 0,25-0,5 мм, 0,036 г А1(1-Ви)з и 50 мл н-гептана загружают в реактор с мешалкой. При температуре 80 С подают этилен и ведут полимеризацию при постоянном в ходе опыта давлении мономера 223 мм рт.ст За время полимеризации 6 ч получают 0,082 г полиэтилена в виде частиц размером 0,75-2 мм. Выход полимера 0,012 кг на г ванадия. Скорость полимеризации равна 6,6 г/ГЧ-атм.

Пример16.

Полимеризация бутена-1.

0,02 г катализатора, полученного по примеру 15, в виде частиц размером 0,25-0,5 мм, 0,042 г А1(1-Ви)з и 17 мл н-гептана загружают в дилатометр, снабженный мешалкой, и вводят в него 0,47 г жидкого с -бутена. Дилатометр термостатируют при температуре 50°С. За 4 ч получают 0,45 г поли-о(-бутена в виде частиц размером 1,5-2 мм. Выход полимера 0,45 г на 1 г ванадия. Скорость полимеризации 41 г/г.ч-атм.

Пример 17.

Полимеризация этилена.

0,0188 г катализатора, полученного по примеру 11, с частицами размером 0,001-0,03 мм, 0,011 г А1(1-Ви)з и 300 мл н-гептана загружают в реактор с мешалкой. При 80С подают этилен и ведут полимеризацию при постоянном давлении мономера 223 мм рт.ст За время полимеризации 25 ч получают 39 г полиэтилена. Выход полимера 20,4 кг на 1 г ванадия. Скорость полимеризации 2780 ,г/г-ч-атм.

Пример 18.

Полимеризация 4-метилпентена-1.

0,05 г катализатора, приготовленного по примеру 5, загружают в сухую ампулу, заполненную сухим аргоном, и добавляют 0,7 г н 12,5 г 4-метилпентена-1. Ампулу запаивают и помещают в термостат при 50с. Через 3,5 ч получают 0,2 г поли-4метилпентена-1. Выход полимера на 1 г титана 1,28 кг

Пример 19.

Сополимеризация этилена и пропилена.

0,15 г катализатора, приготовленного по примеру 7, 0,5 г (1-Ви)зА1 и 50 мл н-гептана загружают в реактор с мешалкой. При 70°С в реактор подают смесь пропилена с этиленом. Через 4 ч добавляют ТОО мл метилового спирта. Высаженный сополимер отделяют на фильтре, сушат и йзвешивают. Выход сополимера этилена отделяют на фильтре, сушат и взвешивают. Выход сополимера этилена с пропиленом 2120 г на 1 г титана.

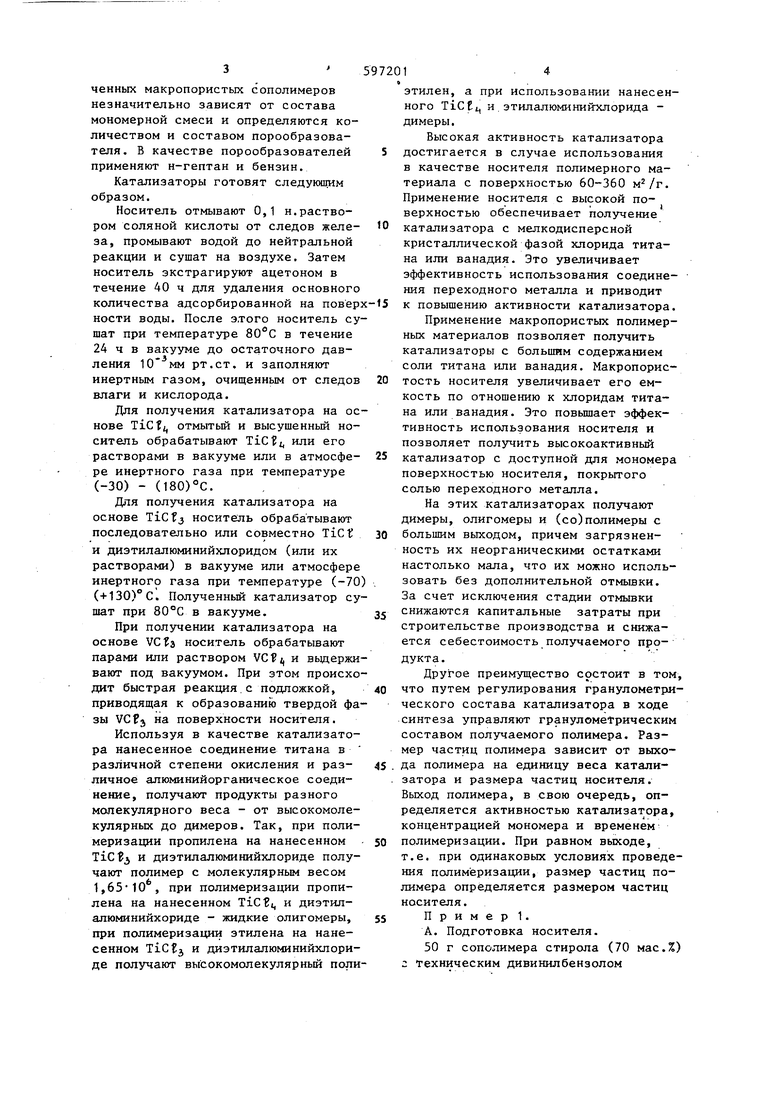

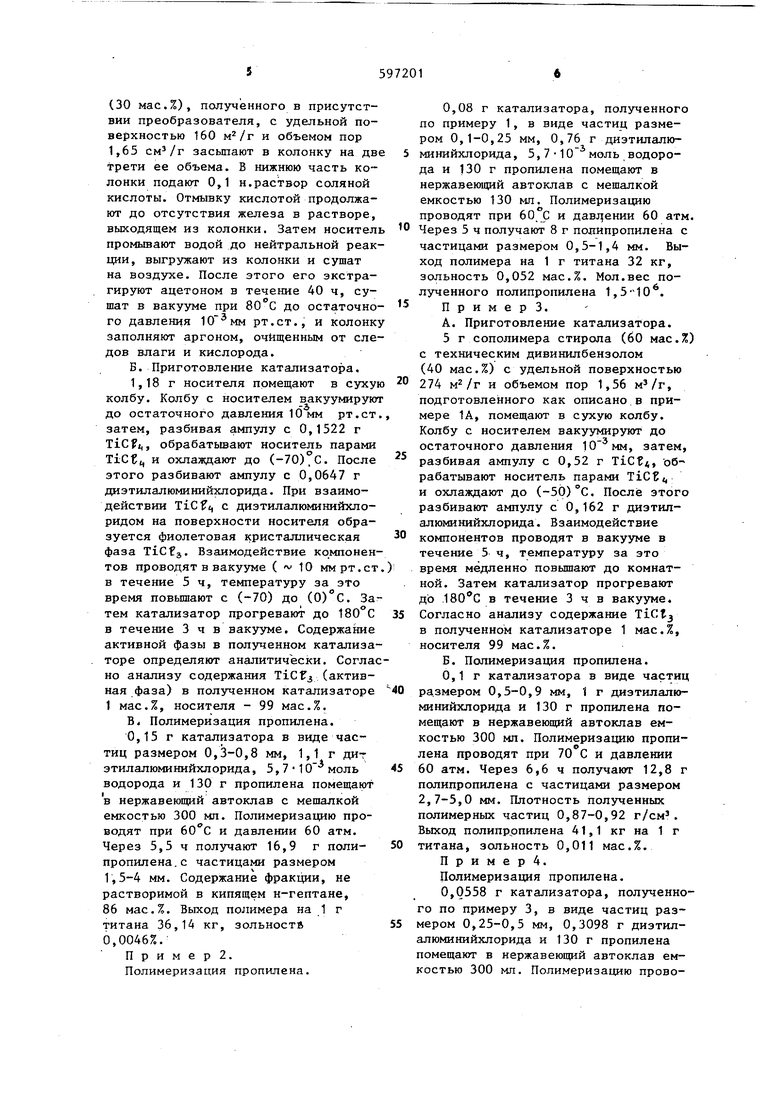

Активность катализаторов при использовании различных носителей видна из табл. 1. (Полимеризация пропилена при 60 атм. активная фаза

TiCb).

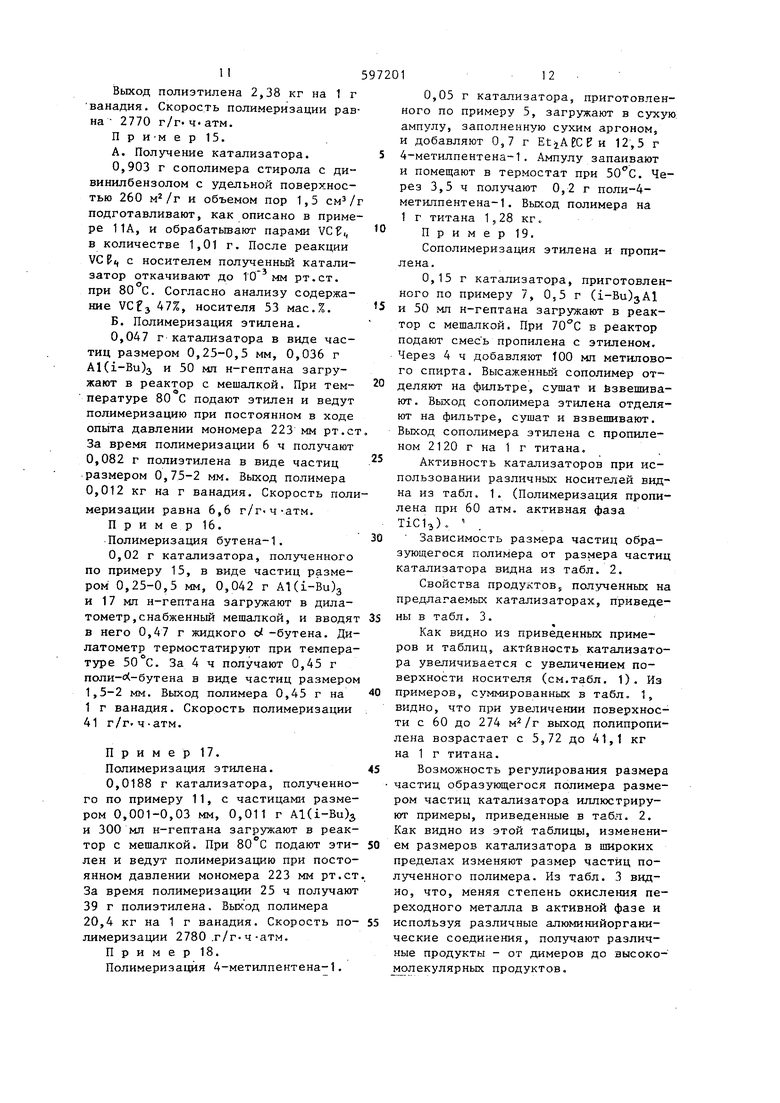

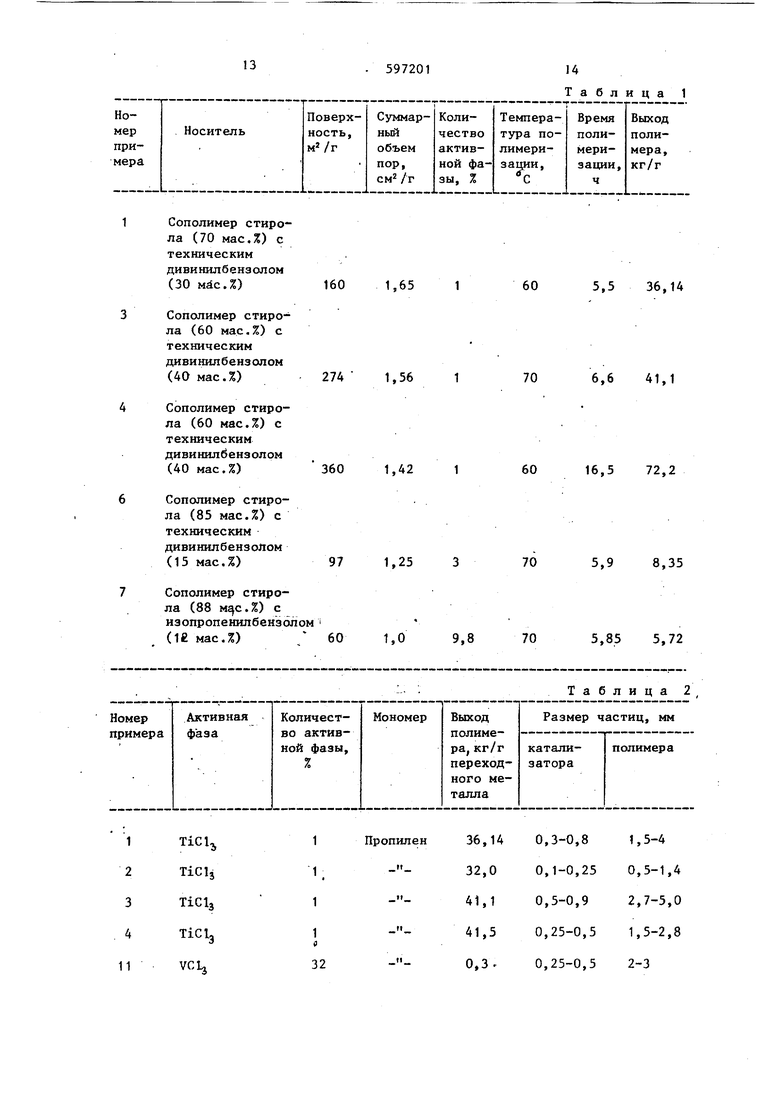

Зависимость размера частиц образующегося полимера от размера частиц катализатора видна из табл. 2.

Свойства продуктов, полученных на предлагаемьЕх катализаторах, приведены в табл. Зо

«

Как видно из приведенных примеров и таблиц, активность катализатора увеличивается с увеличением поверхности носителя (см.табл. 1). Из примеров, суммированных в табл. 1, видно, что при увеличении поверхности с 60 до 274 выход полипропилена возрастает с 5,72 до 41,1 кг на 1 г титана.

Возможность регулирования размера частиц образующегося полимера размером частиц катализатора иллюстрируют примеры, приведенные в табл. 2. Как видно из этой таблицы, изменением размеров катализатора в широких пределах изменяют размер частиц полученного полимера. Из табл. 3 видно, что, меняя степень окисления переходного металла в активной фазе и используя различные алюминийорганические соединения, получают различные продукты - от димеров до высокомолекулярных продуктов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1996 |

|

RU2165940C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α - ОЛЕФИНАМИ | 1993 |

|

RU2047355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2007 |

|

RU2356911C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1995 |

|

RU2161163C2 |

| Способ получения компонента катализатора (со)полимеризации олефинов | 1979 |

|

SU925965A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАНАДИЙМАГНИЕВОГО КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2018 |

|

RU2682163C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1992 |

|

RU2073688C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α -ОЛЕФИНАМИ | 1990 |

|

RU1732536C |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α-ОЛЕФИНАМИ | 1990 |

|

RU2007424C1 |

| Способ получения ионитного формованного катализатора | 2017 |

|

RU2650503C1 |

КАТАЛИЗАТОР ДИ-, ОЛИГО- И(СО) ПОЛИМЕРИЗАЦИИ о(.-ОЛЕФИНОВ, состоящий из хлорида титана или ванадия на полимерном носителе и алюминийорганического соединения., отличающийся тем, что, с целью повьшения активности катализатора и регулирования его гранулометрического состава, в качестве полимерного носителя применяют 40-99% от суммарной массы нанесенного хлорида титана или ванадия и полимерного носителя макропористого сополимера винильных и дивинильных соединений с удельной поверхностью 60-360 Mf_/r и частицами размером 0,001-0,900 мм.S(ЛСПсо -^N3

160 1,65 274 1,56 360 1,42 97 1,25 ом 60 1,0

60

5,5 36,14

6,6 41,1

70

60

16,5 72,2

5,9

70

8,35

70

5,85 5,72

9,8

Таблица 2

Пропилен

15 ,334 0,001-0,03 32 Этилен2,38 0,001-0,03 47. ,012 0,25-0,5

liCti

1-8

TiCt

EtjAfCf Tic Pi,

EtAfCti

10 (i-Bu)5Ae

vcej 1-17

16

597201 Продолжение табл.2

Мол. вес. 10 Кристалличность 70%

Жидкие олигомеры

.4

Димеры

Мол. вес. 10

Полимер обладает повышенной

морозостойкостью 0,1-0,2 0,2-0,5 0,75-2

Авторы

Даты

1986-03-15—Публикация

1975-11-20—Подача