Изобретение относится к области нефтехимической промышленности, а именно к приготовлению ионитных катализаторов экструзией смеси порошков при оптимальной температуре плавления формующего полимера, состоящей из сульфированного сополимера стирола и дивинилбензола макропористой и гелевой структур, связующих материалов полипропилена и полиэтилена. Полученные катализаторы могут быть использованы в процессах получения алкил-треталкиловых эфиров, получения сложных эфиров, дегидратации спиртов, гидратации олефинов, изомеризации и в других процессах, катализируемых катионитами или другими кислотными центрами.

Целью настоящего изобретения является получение катализатора с высокой активностью и повышенным сроком эксплуатации. Доступность активных центров и устойчивость гранулы катализатора при длительных сроках эксплуатации обеспечиваются термопластичными связующими компонентами катализатора полипропиленом и полиэтиленом.

Активным компонентом катализатора является сульфированные сополимеры стирола и дивинилбензола, которые являются твердыми кислотными центрами при проведении реакции. Катализаторы на основе сополимеров стирола и дивинилбензола не растворяются в органических или неорганических жидкостях, но они обладают способностью к набуханию. Особенность использования сульфированных сополимеров стирола и дивинилбензола характеризуется двумя показателями, главным образом, обуславливающими обменную емкость ионита и их каталитическую активность в том или ином процессе. Но без специфического каркаса активные кислотные центры размоются в процессе эксплуатации. Для стабильности катализатора в жидкофазном процессе необходимо термопластичное связующее, которое может быть представлено полипропиленом, полиэтиленом или сополимерами полиэтилена и полипропилена, или смеси полиэтилена и полипропилена. Подобрав оптимальный состав термопластичного связующего и его содержание в катализаторе, можно увеличить эффективность массообменных процессов в грануле и повлиять на его активность и селективность, которые связаны с доступностью кислотных центров. Термопластичное связующее позволяет формовать ионитный катализатор с различными размерами и конфигурациями гранул, что влияет на гидродинамические характеристики слоя катализатора благодаря размеру гранул и его обтекаемости.

Эффективная работа катализатора определяется не только его каталитической активностью, но и стабильностью характеристик в процессе эксплуатации. Одним из таких показателей является стойкость гранул катализатора к механическим нагрузкам.

Известен способ получения ионитного формованного катализатора [SU 1642616 А1, МПК B01J 37/00, B01J 31/10, опубл. 10.03.1997 г.], в соответствии с которым полиэтилен смешивают с винилтриэтоксисиланом в количестве 0,5-5,0% масс. и перекисью дикумила в количестве 0,05-0,50% масс. с последующим смешением с порошкообразным сульфокатионитом, формованием методом экструзии, гидротермальной обработкой при температуре 70-90°C в течение 1,5-3,0 ч. Полученный в соответствии с данным способом катализатор обладает повышенной стойкостью в углеводородных средах, что увеличивает срок его службы. Недостаток данного способа получения заключается в том, что полученный ионитный катализатор обладает незначительной обменной емкостью (2,91-2,96 ммоль/г) и каталитической активностью в процессе гидратации изобутилена (54-56%).

Известен способ приготовления ионитного формованного катализатора [SU 1424187 А1, МПК B01J 37/04, B01J 31/08, B01J 37/34, опубл. 27.12.1996 г.], в котором осуществляют смешение измельченной ионообменной смолы КУ-2-8 с термопластичным материалом (полиэтилен низкого давления) с последующим формованием полученной смеси методом экструзии, после чего сформованный продукт подвергают облучению дозой 40-50 Мрад. Полученный катализатор отличается повышенной устойчивостью в углеводородных средах (растворимость в кипящем ксилоле составляет не более 10% масс.), имеет полную статическую обменную емкость по гидроксиду натрия 3,0-3,5 ммоль/г и высокую каталитическую активность в процессе дегидратации трет-бутилового спирта. В качестве недостатка способа можно отметить наличие стадии радиоактивного облучения продукта.

Известен способ приготовления ионитного формованного катализатора [RU 2201802 С2, МПК B01J 37/04, B01J 31/10, B01J 38/16, B01J 31/06, B01J 31/08, опубл. 10.04.2003 г.], в котором осуществляют смешение сополимера на основе стирола и дивинилбензола с термопластичным материалом (полиэтилен низкого давления), формование полученной смеси методом экструзии с последующим сульфированием, промывкой и сушкой. В качестве сополимера на основе стирола и дивинилбензола используют двойной макропористый сополимер стирола с дивинилбензолом в смеси с тройным гелевым сополимером стирола, дивинилбензола и полярного мономера в массовом отношении (1÷4)-(4÷1). Предпочтительнее использовать сополимеры с размером частиц 30-160 мкм. Полученный катализатор характеризуется величиной полной статической обменной емкости по гидроксиду натрия в области 3,5-4,1 мкмоль/г, каталитическая активность в процессе дегидратации трет-бутилового спирта в изобутилен находится на уровне 70-93% масс. Недостатком указанного способа является необходимость использования серной кислоты для обработки катализатора с целью повышения его каталитической активности.

Известен способ получения [RU 2493911 С1, МПК B01J 31/10, B01J 37/04, B01J 37/08, опубл. 27.09.2013 г.], в котором описан ионитный формованный катализатор органического синтеза, содержащий смесь сополимеров с макропористой и гелевой структурой сульфированного сополимера стирола и дивинилбензола, и термопластичный связующий компонент-полипропилен, причем массовое соотношение гелевой и макропористой составляющих выбрано равным (3,7÷14,0):1 соответственно в расчете на сухой катализатор, количество связующего компонента составляет 20-30% масс. в расчете на сухой катализатор, исходные компоненты взяты с остаточной влажностью не более 10% масс. и фракционным составом не менее 95% фракции частиц с размером в области 50-200 мкм. Технический результат рассматриваемого способа - это получение катализатора с менее плотной пористой структурой и высокой механической прочность и каталитической активностью. Статическая обменная емкость 3,2-4,0 ммоль/г, каталитическая активность в процессе дегидратации трет-бутилового спирта 68-76%. Недостатком можно считать, что при заявленном достижении высокой механической прочности, активность катализатора не столь высока и ниже чем в предыдущем рассматриваемом способе.

Ближайшим известным решением аналогичной задачи по технической сущности является способ получения ионитного формованного катализатора, состоящий из сульфированного сополимера стирола и дивинилбензола в виде смеси порошкообразных сополимеров макропористой и гелевой структуры и термопластичного материала - полимеров пропилена или сополимеров пропилена и этилена [RU 2258562 С2, МПК B01J 31/10, B01J 37/04, B01J 37/08, опубл. 20.08.2005 г.], в котором готовится смесь, состоящая из порошкообразных сульфированных сополимеров стирола и дивинилбензола макропористой и гелевой структуры (при массовом соотношении (1÷9)-(9÷1) в расчете на сухой вес сополимеров) с содержанием воды 5-25% масс., а также содержащие не более 15% масс. частиц в пересчете на сухой продукт с размером более 125 мкм, и термопластичного материала (полимеры пропилена или сополимеры пропилена и этилена), которая затем формуется методом экструзии при температуре 140-200°С. Полученный в соответствии с описанным способом катализатор демонстрирует каталитическую активность в процессе статической дегидратации трет-бутилового спирта в изобутилен на уровне 75-81%. Данный катализатор имеет хорошую каталитическую активность, но низкую механическую прочность.

Основной задачей предлагаемого решения является разработка оптимального состава ионитного катализатора при существующей технологии получения, при которой достигается высокая каталитической активность и стойкость гранул к механическим нагрузкам, а также оптимальные поровые характеристики.

Поставленная цель достигается предлагаемым способом получения ионитного формованного катализатора, включающим стадии смешения порошкообразных компонентов, состоящей из сульфированного сополимера стирола и дивинилбензола макропористой структуры, сульфированного сополимера стирола и дивинилбензола гелевой структуры и термопластичных связующих материалов, представленных полипропиленом и полиэтиленом низкой плотности. Отличительной особенностью предлагаемого способа получения ионитного катализатора является то, что компоненты термопластичного связующего из-за различия температур плавления влияют на формирование пористой структуры на стадии нагревания смеси порошков, а затем на стадии охлаждения полученной гранулы. При этом также закладываются такие характеристики катализатора, как доступность активных центров, стойкость гранул к механическим нагрузкам.

Таким образом, совместное применение полипропилена и полиэтилена низкой плотности в смеси при получении ионитного катализатора заявляемом способе, соответствует критерию "новизна".

Промышленная применимость предлагаемого способа приготовления ионитного катализатора подтверждается следующими примерами.

Сырье:

1. Порошкообразный сульфированный сополимер стирола и дивинилбензола макропористой структуры марки КУ-23, ГОСТ 20298-74 (компонент А);

2. Порошкообразный сульфированный сополимер стирола и дивинилбензола гелевой структуры марки КУ-2-8, ТУ 24.01-00203826-042-2009 (компонент Б);

3. Порошкообразный полипропилен, гомополимер ТУ 2211-051-0576653-99 (компонент В);

4. Порошкообразный полиэтилен низкой плотности, ТУ 2211-145-05766801-2008 (компонент Г).

Оборудование:

1. Турболопастной смеситель;

2. Бункер-дозатор;

3. Двухшнековый гранулятор с зонным обогревом.

При приготовлении опытных составов ионитного катализатора компоненты берутся в расчете на сухое вещество

Пример 1

В турболопастной смеситель загружается поочередно компонент А 60 кг, компонент Б 14 кг, компонент В 25 кг и компонент Г 1 кг. После перемешивания 10-15 мин смесь высыпается в бункер-дозатор, с которого смесевой продукт подается на двухшнековый гранулятор с зонным обогревом, где подвергается экструзии при оптимальной температуре плавления формующего полимера 140-180°C. Гранулы имеют форму цилиндрических колец с высотой (13±1) мм, с наружным диаметром (11±1) мм и внутренним диаметром 4 мм. Гранулы катализатора охлаждаются водой, чтобы не было слипаний, после смываются на вибросито и после просушки затариваются в мешки.

Пример 2

Катализатор готовят аналогично примеру 1, где

компонент А 57 кг,

компонент Б 14 кг,

компонент В 25 кг,

компонент Г 4 кг.

Пример 3

Катализатор готовят аналогично примеру 1, где

компонент А 56 кг,

компонент Б 13 кг,

компонент В 30 кг,

компонент Г 1 кг.

Пример 4

Катализатор готовят аналогично примеру 1, где

компонент А 53 кг,

компонент Б 13 кг,

компонент В 30 кг,

компонент Г 4 кг.

Пример 5

Катализатор готовят аналогично примеру 1, где

компонент А 64 кг,

компонент Б 15 кг,

компонент В 20 кг,

компонент Г 1 кг.

Пример 6

Катализатор готовят аналогично примеру 1, где

компонент А 61 кг,

компонент Б 15 кг,

компонент В 20 кг,

компонент Г 4 кг.

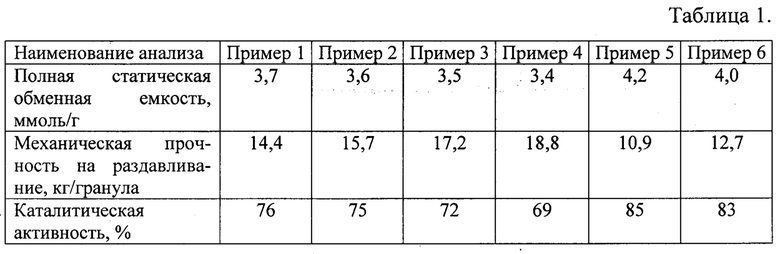

У полученных образцов затем определяли полную статическую обменную емкость и каталитическую активность в процессе дегидратации трет-бутилового спирта в соответствии с ТУ 2174-013-94262278-2009. Механическую прочность гранул на раздавливание по боковой образующей цилиндрической части определяли с использованием прибора прочномер ПК-21 до разрушения цилиндрического кольца. За результат измерения брали значение среднего арифметического значения статической нагрузки на гранулу катализатора (кг/гранула) для сорока гранул. Полученные результаты приведены в таблице 1 ниже.

Из результатов таблицы 1 следует, что изменение соотношения в составе ионитного катализатора источников кислотного центра и компонентов термопластичных связующих, оказывает существенное влияние на прочностные характеристики гранул катализатора, а также и на каталитическую активность. Катализатор обладает механической прочностью на раздавливание 10,9-18,8 кг/гранула, каталитической активностью в процессе дегидратации трет-бутилового спирта 69-85%.

Анализ представленных материалов позволяет сделать вывод о том, что предлагаемое техническое решение дает возможность получать ионитный катализатор с высокими показателями механической прочности и каталитической активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2493911C1 |

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2258562C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 2000 |

|

RU2201802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1982 |

|

SU1075499A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2307823C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОРГАНИЧЕСКОГО СИНТЕЗА | 1991 |

|

RU1804003C |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304138C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1987 |

|

SU1424187A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ИОНООБМЕННЫХ СМОЛ | 1977 |

|

SU677191A1 |

Изобретение относится к получению ионитных катализаторов, которые могут быть использованы в процессах, катализируемых катионитами. Способ получения ионитных катализаторов осуществляют экструзией смеси порошков при оптимальной температуре плавления формующего полимера, состоящей из сульфированного сополимера стирола и дивинилбензола макропористой структуры, взятого в количестве 5-89 % мас., сульфированного сополимера стирола и дивинилбензола гелевой структуры, взятого в количестве 5-89 % мас., и термопластичных связующих материалов - полипропилена в количестве 5-50 % мас. и полиэтилена низкой плотности в количестве 1-5 % мас. Технический результат – способ обеспечивает получение катализатора в виде гранул, имеющих форму цилиндрического кольца, которые имеют достаточную полную статическую обменную емкость и каталитическую активность при дегидратации трет.-бутилового спирта. 1 табл., 6 пр.

Способ получения ионитного катализатора экструзией смеси порошков при оптимальной температуре плавления формующего полимера, состоящей из сульфированного сополимера стирола и дивинилбензола макропористой структуры 5-89 % масс., сульфированного сополимера стирола и дивинилбензола гелевой структуры 5-89 % масс. и термопластичных связующих материалов, полипропилена 5-50 % масс. и полиэтилена низкой плотности 1-5 % масс.

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2258562C2 |

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2493911C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОРГАНИЧЕСКОГО СИНТЕЗА | 1991 |

|

RU1804003C |

| Способ приготовления катализатора | 1970 |

|

SU376984A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1987 |

|

SU1424187A1 |

Авторы

Даты

2018-04-16—Публикация

2017-04-20—Подача