(5) СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА (f о) ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для полимеризации и сополимеризации олефинов | 1974 |

|

SU553907A1 |

| Катализатор для полимеризации олефинов | 1974 |

|

SU510019A1 |

| Способ получения карбоцепных полимеров или олигомеров | 1975 |

|

SU617454A1 |

| Катализатор для полимеризации этилена | 1974 |

|

SU590884A1 |

| Катализатор для полимеризации, сополимеризации и олигомеризации олефинов | 1975 |

|

SU572292A1 |

| Способ получения карбоцепных полимеров, содержащих перекисные группы | 1972 |

|

SU454744A3 |

| Способ получения карбоцепных полимеров | 1972 |

|

SU446518A1 |

| Способ получения привитых сополимеров | 1977 |

|

SU724529A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU309527A1 |

| Способ получения (со) полимеров этилена | 1976 |

|

SU665687A1 |

I

Изобретение относится к полимерной химии, а именно к получению компонента катализатора (со)полимеризации олефинов..

Нашедшие широкое распространение при полимеризации и сополимеризации олефиновых мономеров катализаторы Циглера-Натта представляют собой комбинации соединения переходного металла 1УА-УА или УШ групп периодической системы элементов в сочетании с металлорганическим соединением элемента 1-Ш групп. В частности, промышленное применение имеет катализатор TICIj,-(СаН5) 1 . Он обладает способностью полимеризовать с высокой скоростью (L-олефиновые или диено вые мономеры до высокомолекулярных кристаллических продуктов. Активность такого катализатора составляет 0,6 кг/г TL.

Известно также осуществление полимеризации олефинов в присутствии алюминийорганического соединения и галогенида низковалентного переходного .металла (титана или ванадия), полученного восстановлением соответствующего высоковалентного галогенида в среде расплавленного парафина при 60-120 С. Парафин служит реакционной средой, а также стабилизатором от агрегатирования и кристаллизации восстановленных соединений 2 .

Недостатками известного способа являются относительно невысокий выход полимера (за 30 мин 2,, кг/г V ат при температуре полимеризации б5-75С); снижение скорости процесса полимеризации в результате падения активности катализатора, вызванного быстрой и практически неограниченной растворимостью парафиновой оболочки катализатора во всех используемых для полимеризации растворителях.

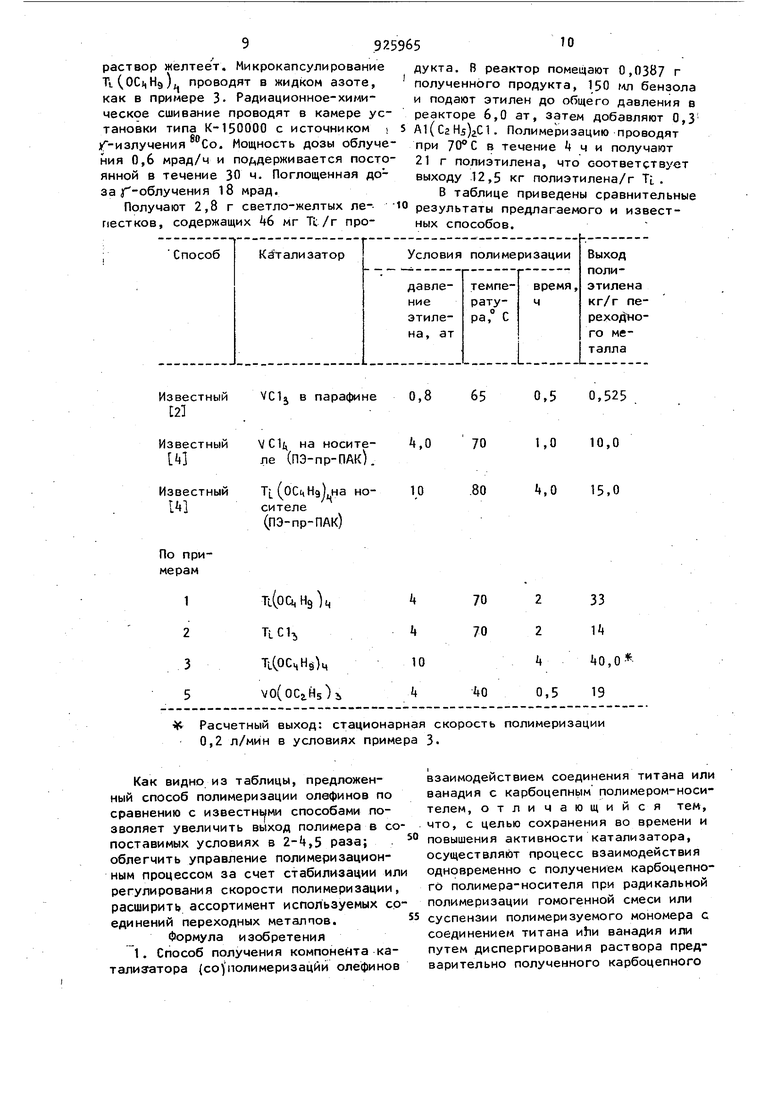

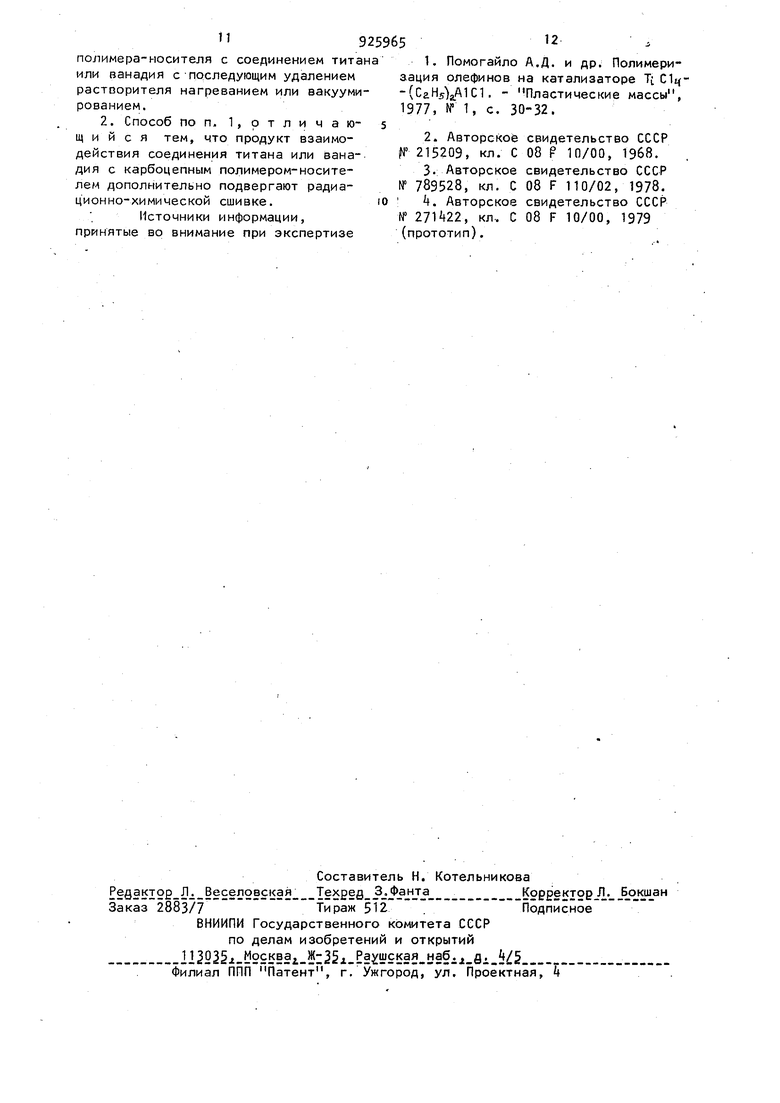

Известен также способ получения компонента катализатора полимеризз ции этилена путем взаимодействия четыреххло)эистого титана со сшитыми синтетическими каучуками, например этилен-пропилен-диеновым каучуком (СКЭПТ), специально модифицированной прививкой звеньев 1,2-полибутадиена (ПБ), полиаллилового спирта (ПАС) или полиметакриловой кислоты (ПМАК) и т.д. 3 . Полимеризацию этилена осуществляют в присутствии соединения титана, химически связанного с функциональными группами, расположенными на поверхности полимера-носителя. Получение такого компонента сопряжено с большими трудностями. Наиболее близким к предложенному по технической сущности и достигаемому результату является способ полу чения компонента катализатора (со)по л 1меризации олефинов взаимодействием соединения титана или ванадия с карбоцепным полимером-носителем . В качестве полимера-носителя применяют, например, полиэтилен с привитыми фрагментами полиакриловой кис лоты. Активность такого компонента катализатора составляет 10-15 кг полимера на 1 г переходного металла. При этом активность во времени катализатора падает. Цель изобретения - сохранение во времени и повышение активности катализатора. Эта цель достигается тем, что согласно способу получения компон,ента катализатора (со)полимеризации олефинов взаимодействием соединения титана или ванадия с карбоцепным полимером-носителем осуществляют процесс взаимодействия одновременно с получением карбоцепного полимера-носителя при радикальной полимеризации Раствор Удаление карбоцепного растворителя полимера + MX После перемешивания раствора карбоцепного полимера с МХп растворитель из образовавшегося раствора (или суспензии) удаляется нагреванием или вакуумированием, образуется макропористая (или макроретикулярная) структура полимера с включением в нее МХп Для увеличения развития поверхности катализатора удаляют замороженный растворитель путем сублимирования его в вакууме при низкой температуре, при гомогенной смеси или суспензии полимеризуемого мономера с соединением титана или ванадия или путем диспергирования раствора предварительно полученного карбоцепного полимера-носителя с соединением титана или ванадия с последующим удалением растворителя нагреванием или вакуумированием. Способ предусматривает дополнительно радиационно-химическую сшивку продукта взаимодействия соединения титана или ванадия с карбоцепным полимером-носителем. Способ осуществляется следующим образом. Соедине,ния переходного металла (МХп) микрокапсулируют в оболочку из карбоцепного полимера (полиэтилена, полипропилена, сополимера этилена с пропиленом, полистирола, полибутадиена, полиизопрена) или в.пористый скелет карбоцепного полимера (полистирола, сополимеров стирола с винильным или диеновыми мономерами). Процесс капсулирования может происходить двумя путями: на стадии полимеризации соответствующих мономеров; в растворах карбоцепных полимеров. По первому из них процесс протекает при инициированной полимеризации гомогенной смеси либо суспензии полимеризуемого мономера с соединением переходного металла. Образующиеся макромолекулы карбоцепного полимера захватывают соединение переходного металла в микрокапсулу. В случае капсулирования соединения переходного металла при использовании растворов карбоцепных полимеров способ получения катализатора полимеризации может быть представлен схемой: в карбоцепном ЛОЛ и ме ре + А1R х С1., , Катализатор полимеризации которой карбоцепной полимер находится в застеклованном состоянии. В этом случае жесткость молекул карбоцепного полимера после удаления растворителя обеспечивает создание стабильного пространственного скелета с однородным распределением,в нем МХп. Наличие достаточно большой (до 100 ) инертной поверхности с большим объемом пор (100-1000 А) с хорошей проницаемостью делает доступным проникновение металлорганического соединения к МХп для образования активных центров полимеризации, а также не создает пространственных затруднений для доступа мономера к активным центрам. Соединение переходного металла, капсулированнае в карбоцепиом полимере, в условиях полимеризации или сополимеризации олефиновых мономеров либо переходит в раствор и алкилирует ся металлорганическим соединением с образованием активных центров полимеризации, либо микрокапсула из карбоцепного полимера набухает в растворителе, и полимеризация протекает а такой микрокапсуле. Подбирая условия (растворитель должен быть инертным к катализатору, температура - не выше температуры плавления карбоцепного полимера), можно регулировать скоpiocTb образования активных центров и управлять полимеризационным процессом и такими технологическими параметрами, как теплоотвод, циркуляция парс-газовой смеси. Кроме того, для управления скоростью полимеризации и для придания получаемому катализатору пролонгирующего действия карбоцепной полимер с микрокапсулярованным в нем МХп может подвергаться сшиванию до образования сетчатых структур. В этом случае активность катализатора в единицу времени понижается, но время его работы. значительно повышается и общий выход полимера увеличивается. Оптимальное содержание переходного металла в получаемом катализаторе составляет от 0,005 до 0,05 г на 1 г карбоцепного полимера, а молярное соотношение между алюминийорганическим соединением и соединением переход ного металла находится в пределах ,10-80, Наконец, регулируя соотношение карбоцепной полимер: МХп можно в процессе полимеризации или сополимеризации олефиновых мономеров получать полимерные композиции типа полиолефинкарбоцепной полимер (полиэтилен-полистирол, полиэтилен-полидиен, сополимер этилена с пропиленом-сополимер стирола). П р и .м е р 1, В вакуумированную и продутую аргоном стеклянную ампулу в инертной атмосфере помещают 5,0 г очищенного и свежеперегнанного стирола, 0,05 г динитрила азоизомасляной КИСЛОТЫ и 0,3 г Ti(),, i после чего ампулу запаиааЮт. Полимеризацию стирола в присутствии Ti(OCi,Hg)(, проводят в течение 12 ч при . Образующийся блок полистирола светложелтого цвета измельчают и растирают в шаровой мельнице. Получают Т(ОЦНд) капсулированный в полистироле (содержание Ti в порошке 7,8 мг/г). В вакуумированный и продутый этиленом металлический реактор (объем 0,5 л) полимеризационной установки загружают 0,22 г полученного катализатора; после повторного вакуумирования в реактор подают 150 мл очищенного и свежеперегнанного бензола, 0,18 г А1( и этилен до общего давления в реакторе k ат. Полимеризацию этц/пена проводят при в течение 2 ч и получают 57 г высокомолекулярного кристаллического полиэтилена (33 кг/г Ti). Пример 2. В стеклянную ампулу в инертной атмосфере загружают5 г очищенного и свежеперегнанного стирола,, 0,14 г TiClj, и 0,05 г Динитрила азоизомасляной кислоты. После запаивания проводят полимеризацию стирола при 70С в течение 10 ч, при этом в течение первых 2 ч (до загустевания реакционной массы) процесс проводят при постоянном взбалтывании. Полученный продукт измельчают и получают TiClj, капсулированйый в полистироле, содержащий 8,4 мг ТП/г продукта. Этилен полимеризуют в условиях примера 1. В реактор загружают 0,41 г полученного продукта и 0,15 г A1()j. Получают за 4 ч 48 г высокомолекулярного кристаллического полиэтилена, что соответствует выходу 14 кг/г Ti. . Пример 3. В инертной атмосфере 3 50 мл очищенного и свежеперегнанного бензола растворяют 2,5 г полистирола. К полученному раствору добавляют 1,Q г Т(ОЦНд). , смесь перемешивают до гомогенного раствора и через тонкий капилляр медленно по каплям высаждают в стеклянный дьюар с жидким азотом. Полученные гранулы nej реносят в стеклянную ампулу, снабженную отводом для вакуумирования. В вакууме при температуре жидкого азота проводят сублимацию интермециллярного бензола в течение 5 ч, после чего температуру медленно (в течение 3 ч) повышают до комнатной, окончательную сублимацию проводят при этой температуре в течение 2 ч. Образуются гранулы (диаметр частиц 2-3 мм) со стабильным пространственным скеле том полистирола и большой (83 ) поверхностью, внутри которых капсули рован )ff (содержание Ti 39,6 мг/г продукта). С целью ограничения растворимости полученного катализатора в условиях полимеризации он подвергается радиационно- химическому сшиванию. Для эт го-продукт переносят в стеклянную ам пулу, вакуумируют и ампулу запаивают Радиационно-химическое сшивание проводят, используя рассеянный пучок ус коренных электронов с энергией пучка до 1 кВт, на электронном линейном ускорителе типа ЛУЭ-5 с энергией 5 мэВ. Общая поглощенная доза 300 300 мрад. Полимеризацию этилена на таком-ка лизаторе проводят в условиях приме- ра 1. В реактор загружают 0,2869 г полученного катализатора, 0,4 г А1 (С2.Н5), полимеризацию проводят в течение 3 ч, что соответствует выходу полиэтилена 4 кг/Ti, стационарная скорость полимеризации 0,2 г полиэтилена/мин. Пример 4. Этилен полимеризуют в условиях примера 3 на 8:апсулирозанном катализаторе, полученном в примере 3, но не подвергнутом ради ационно-химическому сшиванию. Загружают 0,31 г капсулированного в полистироле T.i(oCi,H9) и 0, г )c Получают 2k г полиэтилена, что соответствует выходу полиэтилена 2,0 кг/ Ti. Начальная скорость полимеризации 0,6 г полиэтилена/мин, а через 3 ч полимеризации - 0,03 г полиэтилена/ /мин. Пример. 5- В 50 мл очищенного и свежеперегнанного бензола растворяют в инертной атмосфере 5 г поли стирола, к раствору добавляют 0,3 г /0 ( )2 , смесь перемешивают и высаждают в жидкий азот и сублимируют бензол, как в примере 3- Получают же то-коричневые гранулы полистирола, в которых капсулирован VO(OC2H5)5i содержащие 12,6 мг //г продукта. Для ограничения растворимости полученный продукт подвергают радиационно-химическому сшиванию. Для этого ампулу с капсулированным в полистироле jVO(ОСаНз); помещают в камеру установ ки типа К-150000 с источником if-излучения радиоактивным изотопом ®°Со. Мощность дозы облучения 1,0 мрад/ч , поддерживается постоянной в течение 40 ч. Поглощенная доза v -облучения ifO мрад. Полимеризацию этилена с использованием такого катализатора проводят, как в примере 1. В реактор помещают 0,2525 г полученного продукта, 0,15 г А1(С2И5)2С1. Полимеризацию этилена проводят при давлении в реакторе 4,0 ат, 40°С в течение 30 мин. Получают 53,5 г высокомолекулярного криста ллического полиэтилена (19 кг/г V). Пример 6. В условиях примера 5 в реактор помещают 0,1556 г катализатора, полученного в примере 5 0,12 г А12()1. Полимеризацию проводят в течение 1 ч и получают 60 г высокомолекулярного кристаллического полиэтилена (30 кг/г V), скорость полимеризации практически постоянна во времени и составляет 0,8 г полиэтилена/мин.. Пример 7. В условиях примера 5 в реактор помещают 0,18 г катализатора, полученного в примере 5, но не подвергнутого радиационно-хими--. ческому сшиванию, и 0,12 А1 ()С1 . Получают 31 г высокомолекулярного полиэтилена, что соответствует выходу 13 кг/г V. Скорость полимеризации нестационарна и составляет 1,1 г полиэтилена/мин в начале полимеризации и 0,1 г полиэтилена/мин в конце полимеризации. Пример 8. Сополимеризация этилена с пропиленом. В вакуумированный и продутый ,этиленом реактор объемом 0,5 л помещают 0,21 г катализатора, полученного в примере 5 и подвергнутого сшиванию, и газовую смесь, состоящую из этилена (60 об.) и пропилена (40 об.) до общего давления в реакторе 6,0 ат. Подают растворитель - 250 мл очищенного и свежеперегнанного бензола и 0,24 г А1 (С.N5)201 . Сополимеризацию проводят при в течение 2 ч при постоянном давлении в реакторе, подавая в реактор газовую смесь указанного состава. Получают 19,5 г сополимера этилена с пропиленом, что соответствует выходу г сополимера/г V . Пример 9- В инертной атмосфере в 100 мл 2 -ного бензольного раствора полибутадиена (70 - 1,4-цис, примесь. 1,2- и остальное 1,4-транс-звенья ) вводят 1 мл Ti(OC(, Hg)ii, 99259 раствор желтеет, Микрокапсулирование ) проводят в жидком азоте, как в примере 3. Радиационное-химическое сшивание проводят в камере установки типа К-150000 с источником . -излучения Со. Мощность дозы облучения 0,6 мрад/ч и поддерживается постоянной в течение 30 ч. Поглощенная доза Г облучения 18 мрад. Получают 2,8 г светло-желтых ле- Ю пестков, содержащих 46 мг Tt/r про Расчетный выход: стационарная скорость полимеризации 0,2 л/мин в условиях примера 3. Как видно из таблицы, предложенный способ полимеризации олвфинов по сравнению с известными способами позволяет увеличить выход полимера в сопоставимых условиях в , раза; облегчить управление полимеризационным процессом за счет стабилизации или регулирования скорости полимеризации, расширить ассортимент используемых соединений переходных металнов. Формула изобретения 1. Способ получения компонента каталиэатора (со)полимеризацйи олефинов 5 5 дукта. В реактор помещают 0,0387 г полученного продукта, 150 глл бензола и подают этилен до общего давления в реакторе 6,0 ат, затем добавляют 0,3 А1(СгН5)гС1. Полимеризацию проводят при 70°С в течение k ч и получают 21 г полиэтилена, что соответствует выходу 12,5 кг полиэтилена/г TL. В таблице приведены сравнительные результаты предлагаемого и известных способов. взаимодействием соединения титана или ванадия с карбоцепным полимером-носителем, отличающийся тем, что, с целью сохранения во времени и повышения активности катализатора, осуществляют процесс взаимодействия одновременно с получением карбоцепного полимера-носителя при радикальной полимеризации гомогенной смеси или суспензии полимеризуемого мономера с соединением титана иЗпи ванадия или путем диспергирования раствора предварительно полученного карбоцепного

полимера-носителя с соединением титан или ванадия с последующим удалением растворителя нагреванием или вакуумированием.

Источники информации, принятые во внимание при экспертизе

3- Авторское свидетельство СССР № 789528, кл. С 08 F 110/02, 1978. . Авторское свидетельство СССР

с 08 F 10/00, 1979

W 27Н22, кл.. (прототип).

Авторы

Даты

1982-05-07—Публикация

1979-11-29—Подача