1

Изобретение относится к контрольно-измерительной технике и предназначено для измерения быстропереманных давлений в лабораторных, стендовых и натурных условиях.

Известны устройства для измерения давлений, основанные на тензореаистивном эффекте, в которых давление измеряемой средь действует на разделительную мембрану, преобразующую давление в силу l . Под действием этой силы деформируется упругий элемент, выполненный в виде заделанного одним торцом тонкостенного цилиндра, деформация которого тензорезисторами преобразуется в выходной сигнеш измерительной схемы.

Известны также тензометрические датчики давлений,В которых используется упругий элемент в ввиде жестко-заделанного по торцам тонкостенного цилиндра с прило жением силы от измеряемого давления в задней части цилиндра 2j .

Наиболее близким по технической сущности к предлагаемому является датчик давления, содержащий полый упругий элемент

с кольцевым выступом в средней части, один торец которого заглушен, а другой упирается в корпус датчика .

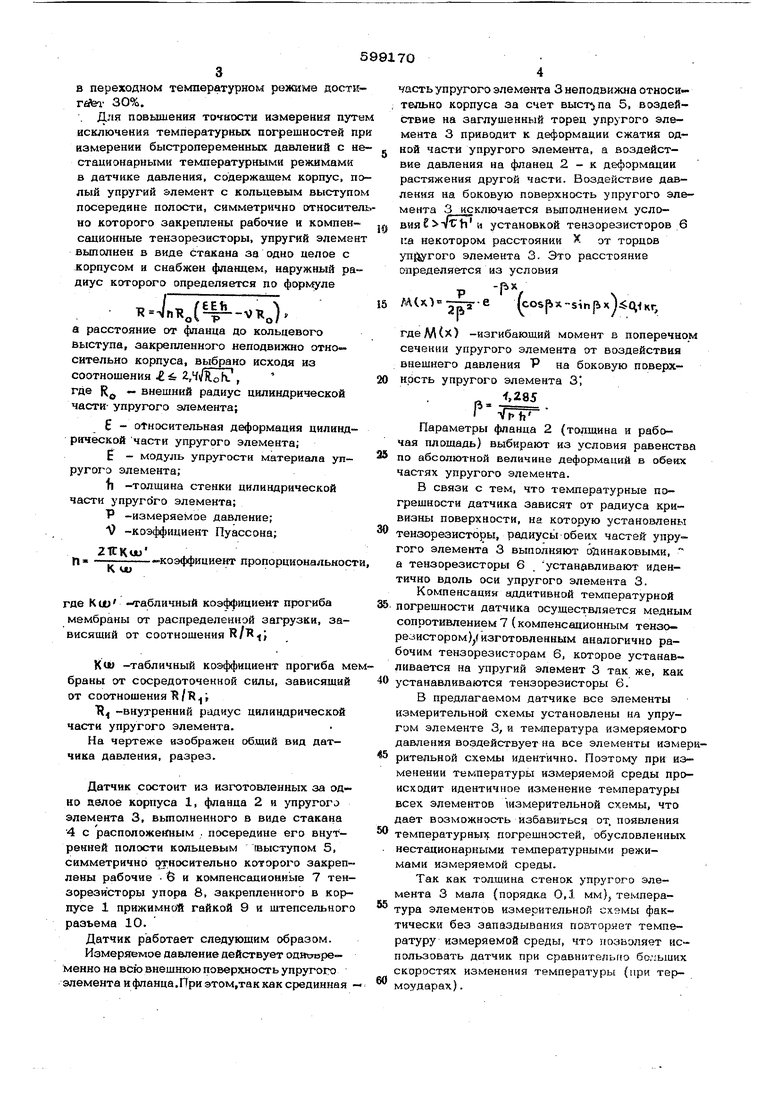

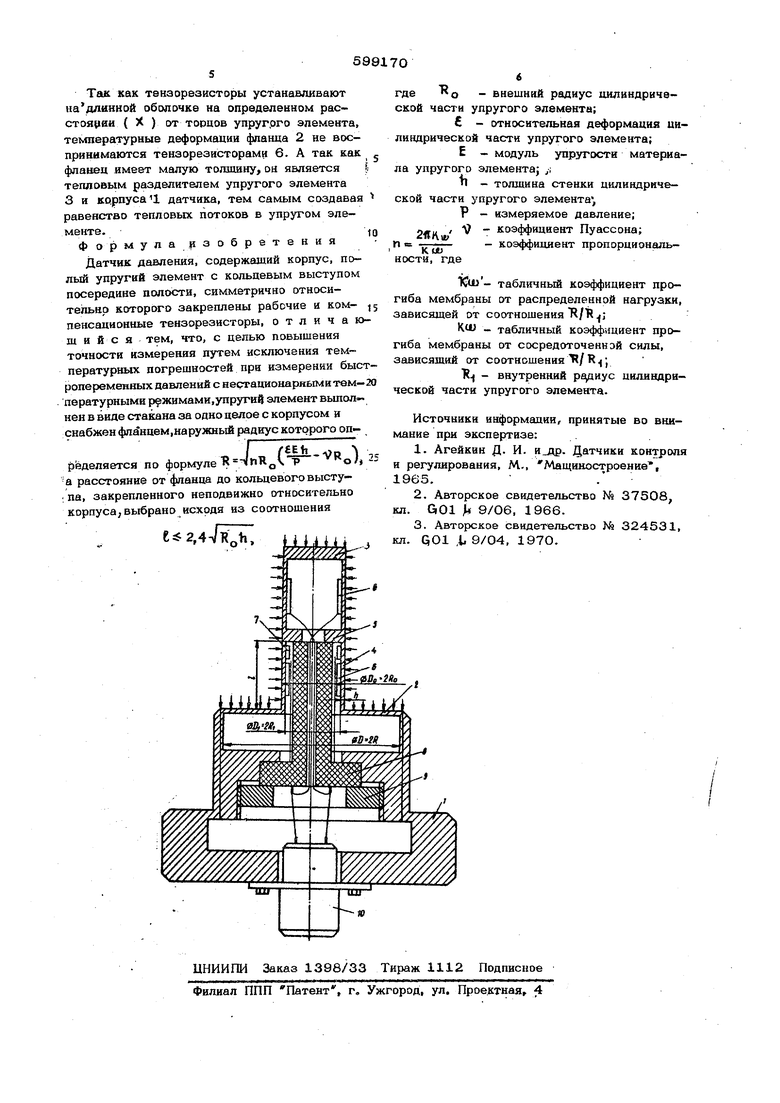

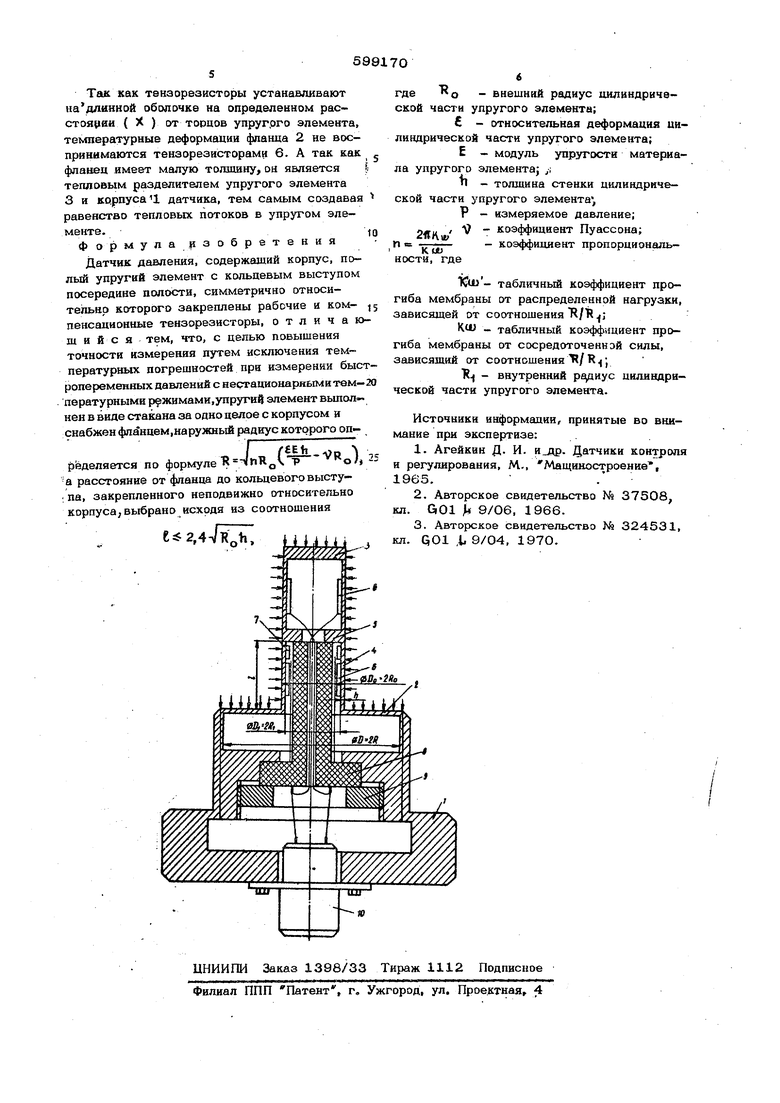

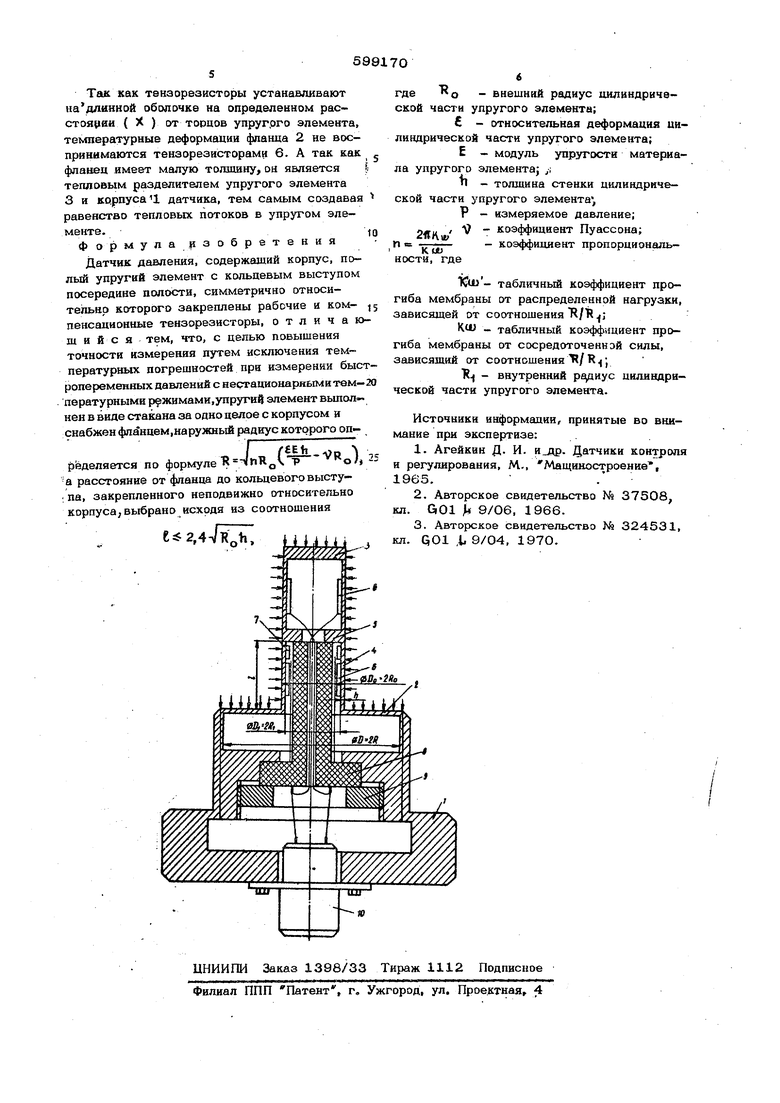

Все эти устройства имеют значительные температурные погрешности при измерении давления ic нестационарными температурными режимами. Это связано с тем, что при неравенстве температур, измеряемой и окру- жаюшей, распределение температуры вдоль упругого чувствительного элемента неравномерно. Один его торец, который ближе к измеряемой среде, или воспринимающий измеряемую среду, имеет температуру, близкую к температуре измеряемой среды. Другой торец имеет температуру, приближающуюся к температуре окружающей среды. .Но поскольку тензорезисторы расположены вдоль упругого элемента, они имеют разную температуру и принципиально компенсация температурных погрешностей в таких устройствах не может быть обеспечена. Наибольшая величина температурной погрешности известных устройств получается при нестационарном температурном режиме измеряемой среды и в переходном температурном режиме дост 30%. Для повышения точности измерения пут исключения температурных погрешностей п измерении быстропеременных давлений с стационарными температурными режимами в датчике давления, содержащем корпус, п лый упругий элемент с кольцевым выступ посередине полости, симметрично относит но которого закреплены рабочие и компен сационные тензорезисторы, упругий элеме выполнен в виде стакана за одно целое с корпусом и снабжен фланцем, наружный ра диус которого определяется по т л/птг( оь Т 01 а расстояние от фланца до кольцевого выступа, закрепленного неподвижно отно сительно корпуса, выбрано исходя из соотношения 2,Ч/ЯоЬ., где R - внешний радиус цилиндрической части упругого элемента; 6 - относительная деформация цилинд рической части упругого элемента; Е - модуль упругости материала упругого элемента; fl -толщина стенки цилиндрической части упругого элемента; Р -измеряемое давление; V -коэффициент Пуассона; атскиц -коэффициент пропорциональнос где К 00 -табличный коэффициент прогиба мембраны от распределенной загрузки, зависящий от соотношения Кш -табличный коэффициент прогиба м браны от сосредоточенной силы, зависящий от соотношения R -внутренний радиус цилиндрической части упругого элемента. На чертеже изображен об.щий вид датчика давления, разрез. Датчик состоит из изготовленных за одно целое корпуса 1, фланца 2 и упругого элемента 3, вьшолненного в виде стакана 4 с расположенным . посередине его внутренней полости кольцевым выступом 5, симметрично относительно которого закреп лены рабочие 6 и компенсационные 7 тен зорезисторы упора 8, закрепленного в корпусе 1 прижимной гайкой 9 и штепсельног разъема 10. Датчик работает следующим образом. Измеряемое давление действует однхтеременно на всю внешнюю поверхность упругого элемента ифланца.При этом.так как срединная часть упругого элемента 3 неподвижна относительно корпуса за счет выст)Па 5, воздействие на заглушенный торец упругого элемента 3 приводит к деформации сжатия одной части упругого элемента, а воздействие давления на фланец 2 - к деформации растяжения другой части. Воздействие давления на боковую поверхность упругого элемента 3 исключается выполнением условия и установкой тензорезисторов 6 г.а некотором расстоянии X от торцов элемента 3. Это расстояние определяется из условия Р М(х.1 -2р--е |cos(%x-sin(bxj:e C -(Kr, гдеЛЛС) -изгибающий момент в поперечном сечении упругого элемента от воздействия внешнего давления Р на боковую поверхность упругого элемента З; « Д85 3 Т- - . VTp Параметры фланца 2 (толщина и рабочая площадь) выбирают из условия равенства по абсолютной величине деформаций в обеих частях упругого элемента. В связи с тем, что температурные погрешности датчика зависят от радиуса кривизны поверхности, на которую установлены тензорезисторы, радиусы обеих частей упругого элемента 3 выполняют одинаковыми, а тензорезисторы 6 устанавливают идентично вдоль оси упругого элемента 3. Компенсация аддитивной температурной погрешности датчика осуществляется медным сопротивлением7 {компенсационным тензорезистором)( изготовленным аналогично рабочим тензорезисторам 6, которое устанавливается на упругий элемент 3 так же, как устанавливаются тензорезисторы 6. В предлагаемом датчике все элементы измерительной схемы установлены на упругом элементе 3, и температура измеряемого давления воздействует на все элементы измеркрительной схемы идентично. Поэтому при изменении температуры измеряемой среды происходит идентичное изменение температуры всех элементов шзмерительной схемы, что дает возможность избавиться от, появления температурны1 погрешностей, обусловленных нестационарными температурными режимами измеряемой среды. Так как толщина стенок упругого элемента 3 мала (порядка 0,1 мм), температура элементов измерительной схэмы фактически без запаздывания повторяет температуру измеряемой среды, что позволяет использовать датчик при сравннтельпо больших скоростях изменения температурь (мри термоударах).

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1988 |

|

SU1696918A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| Датчик давления | 1988 |

|

SU1765729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| Датчик давления | 1988 |

|

SU1615578A1 |

| Датчик давления | 1988 |

|

SU1649319A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

Авторы

Даты

1978-03-25—Публикация

1976-05-17—Подача