Известны приспособления для автоматической закалки изделий с температуры, соответствующей потере магнитных свойств. В этих известных приспособлениях изделие окружает питаемая переменным током намагничивающая обмотка и наложенная на нее вторичная обмотка, в цепь которой включено реле. В момент достижения изделием температуры потери магнитных свойств реле это освобождает якорь.

Настоящее изобретение соверпаенствует указанные приспособления тем, что в цепь, замыкаемую отпадающим якорем реле, включен спусковой электромагнит, освобождающий подпружиненный рычаг, переносящий изделие в охлаждающую ванну.

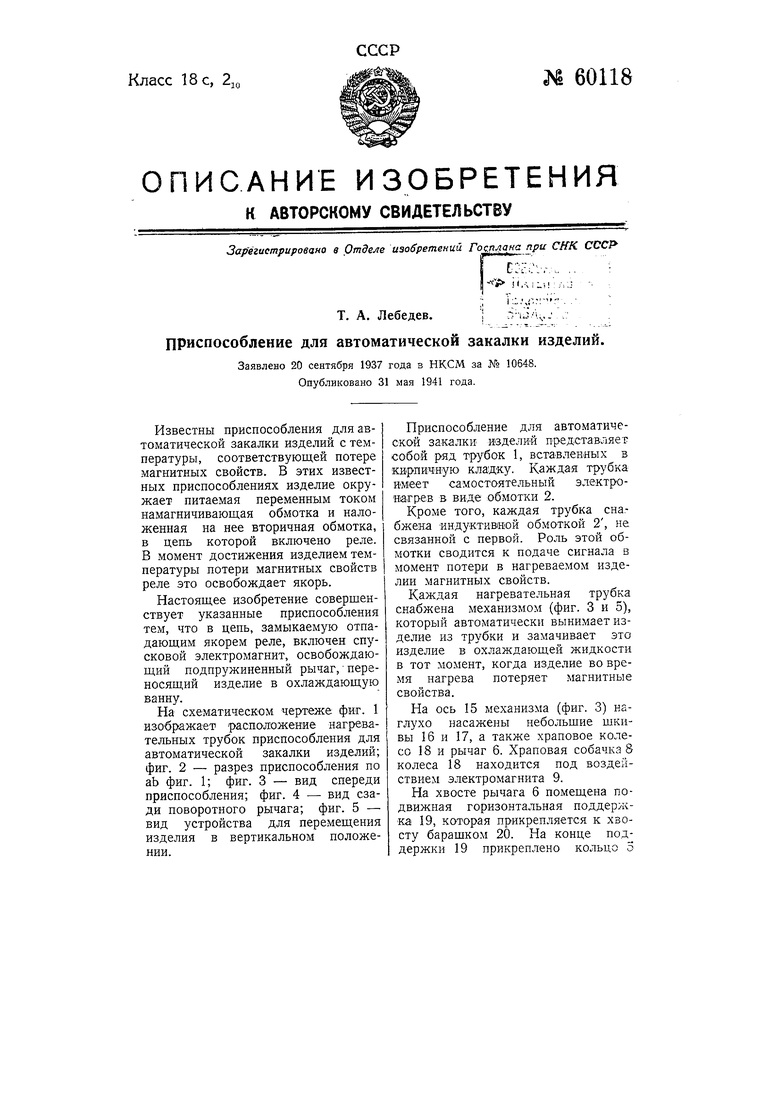

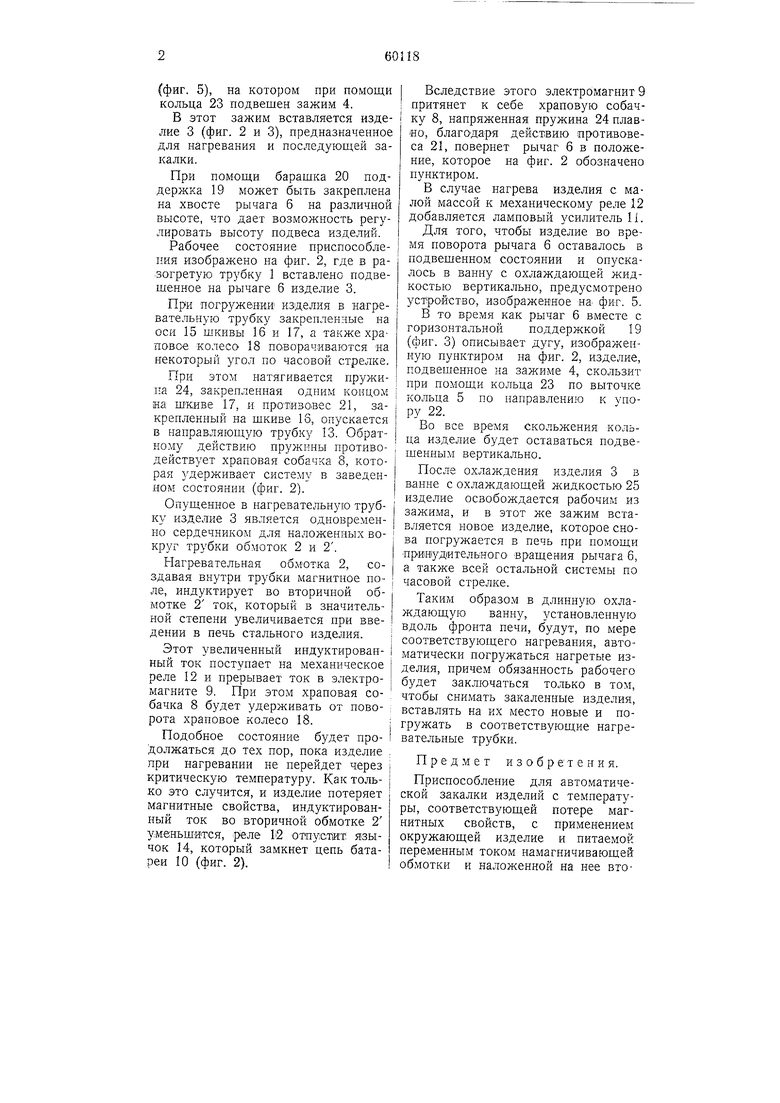

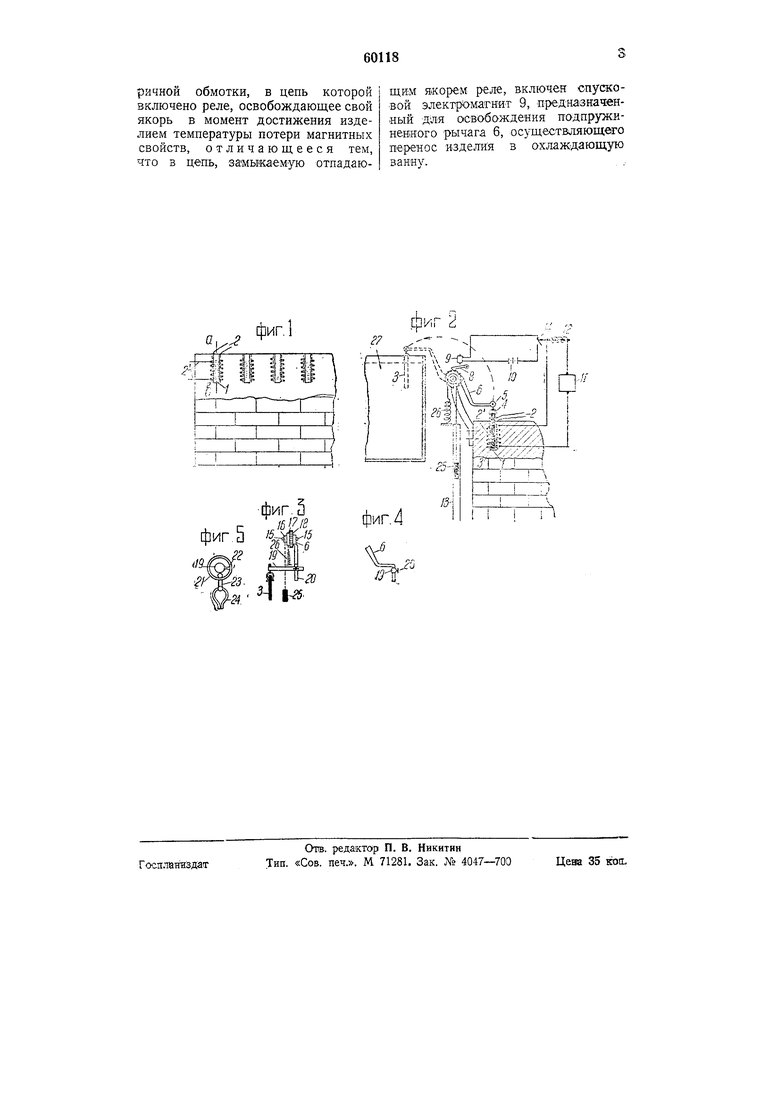

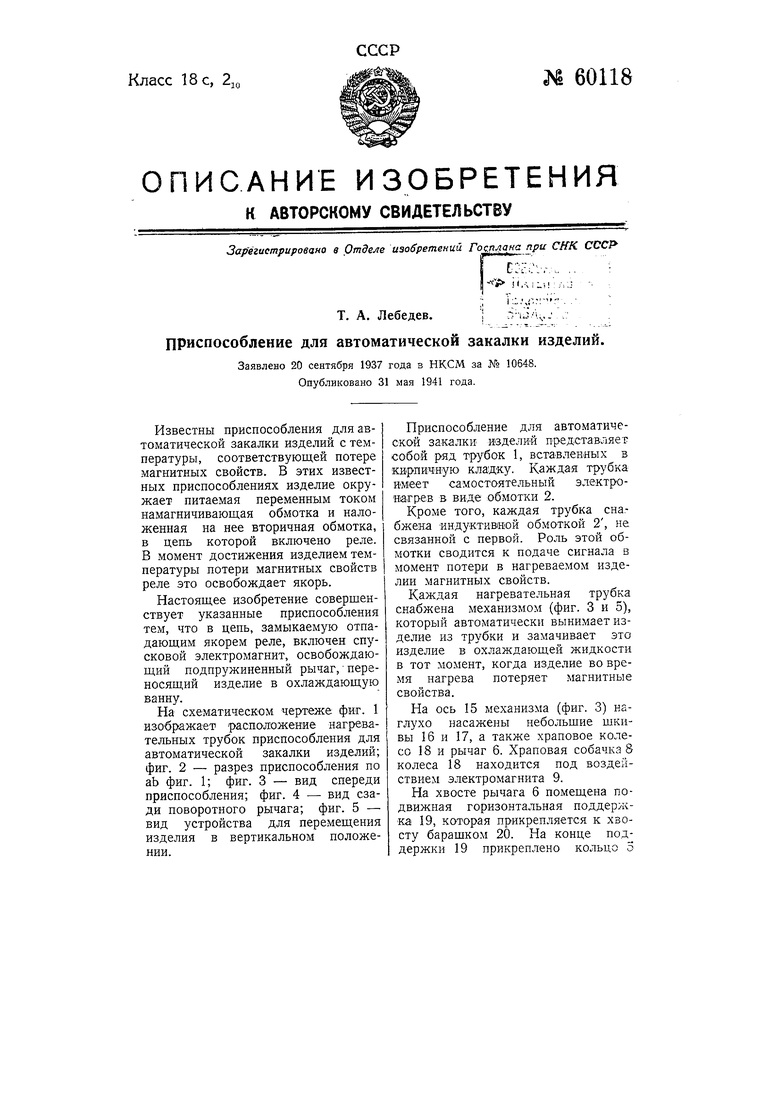

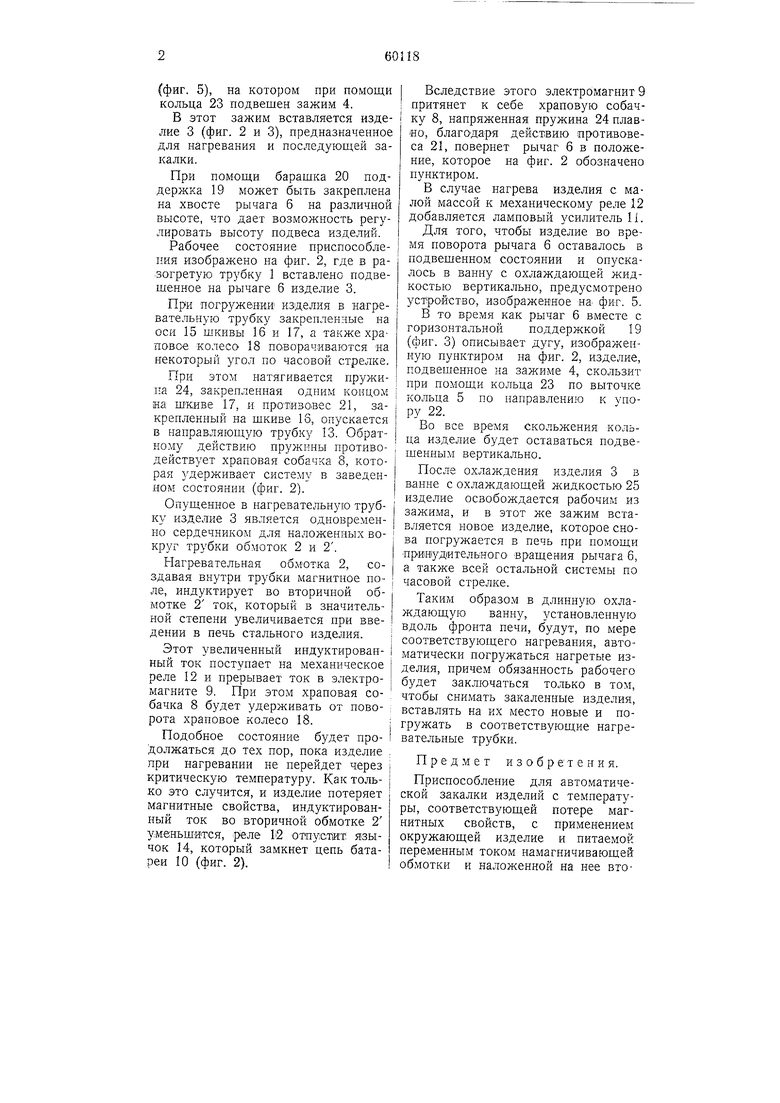

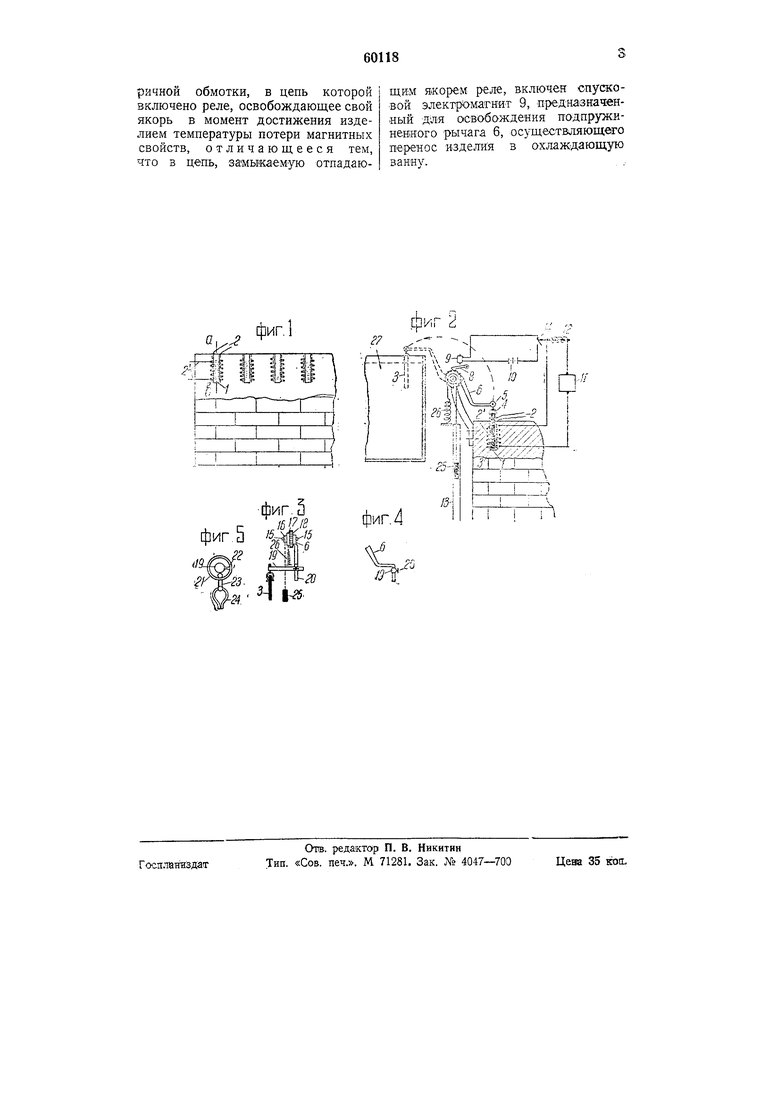

На схематическом чертеже фиг. 1 изображает расположение нагревательных трубок приспособления для автоматической закалки изделий; фиг. 2 - разрез приспособления по аЬ фиг. 1; фиг. 3 - вид спереди приспособления; фиг. 4 - вид сзади поворотного рычага; фиг. 5 - вид устройства для перемещения изделия в вертикальном положении.

Приспособление для автоматической закалки изделий представляет собой ряд трубок 1, вставленных в кирпичную кладку. Каждая трубка имеет самостоятельный электронагрев в виде обмотки 2.

Кроме того, каждая трубка снабжена индуктивиой обмоткой 2, не связанной с первой. Роль этой обмотки сводится к подаче сигнала в момент потери в нагреваемом изделии магнитных свойств.

Каждая нагревательная трубка снабжена механизмом (фиг. 3 и 5), который автоматически вынимает изделие из трубки и замачивает это изделие в охлаждающей жидкости в тот момент, когда изделие во время нагрева потеряет магнитные свойства.

На ось 15 механизма (фиг. 3) наглухо насажены небольшие шкивы 16 и 17, а также храповое колесо 18 и рычаг 6. Храповая собачка 8 колеса 18 находится под воздействием электромагнита 9.

На хвосте рычага 6 помещена подвижная горизонтальная поддержка 19, которая прикрепляется к хвосту барашком 20. На конце поддержки 19 прикреплено кольцо 5

(фиг. 5), на котором при помощи кольца 23 подвешен зажим 4.

В этот зажим вставляется изделие 3 (фиг. 2 и 3), предназначенное для нагревания и последующей закалки.

При помощи барашка 20 поддержка 19 может быть закреплена на хвосте рычага 6 на различной высоте, что дает возможность регулировать высоту подвеса изделий.

Рабочее состояние приспособления изображено на фиг. 2, где в разогретую трубку 1 вставлено подвешенное на рычаге 6 изделие 3.

При погружений изделия в нагревательную трубку закрепленные на оси 15 шкивы 16 и 17, а также храповое колесо 18 поворачиваются на некоторый угол по часовой стрелке.

При этом натягивается иружииа 24, закрепленная одним концом на шк;иве 17, и противовес 21, закрепленный на шкиве 16, опускается в направляющую трубку 13. Обратному действию пружины противодействует храповая собачка 8, которая удерживает систему в заведенном состоянии (фиг. 2).

Опущенное в нагревательную трубку изделие 3 является одновременно сердечником для наложенных вокруг трубки обмоток 2 и 2.

Нагревательная обмотка 2, создавая внутри трубки магнитное поле, индуктирует во вторичной обмотке 2 ток, который в значительной степени увеличивается при введении в печь стального изделия.

Этот увеличенный индуктированный ток поступает на механическое реле 12 и прерывает ток в электромагните 9. При этом храповая собачка 8 будет удерживать от поворота храповое колесо 18.

Подобное состояние будет продолжаться до тех пор, пока изделие при нагревании не перейдет через критическую температуру. Как только это случится, и изделие потеряет магнитные свойства, индуктированный ток во вторичной обмотке 2 уменьшится, реле 12 отпуслтнт язычок 14, который замкнет цепь батареи 10 (фиг. 2).

Вследствие этого электромагнит 9 притянет к себе храповую собачку 8, напряженная пружина 24 плавно, благодаря действию противовеса 21, повернет рычаг 6 в положение, которое на фиг. 2 обозначено пунктиром.

В случае нагрева изделия с малой массой к механическому реле 12 добавляется ламповый усилитель 11.

Для того, чтобы изделие во время поворота рычага 6 оставалось в подвешенном состоянии и опускалось в ванну с охлаждающей жидкостью вертикально, предусмотрено устройство, изображенное на фиг. 5.

В то время как рычаг 6 вместе с горизонтальной поддержкой 19 (фиг. 3) описывает дугу, изображенную пунктиром на фиг. 2, изделие, подвешенное на зажиме 4, скользит при помощи кольца 23 по выточке кольца 5 по направлению к упору 22.

Во все время скольжения кольца изделие будет оставаться подвешенным вертикально.

ПОСле охлаждения изделия 3 в ванне с охлаждающей жидкостью 25 изделие освобождается рабочим из зажима, и в этот же зажим вставляется новое изделие, которое снова погружается в печь при помощи принудительного вращения рычага 6, а также всей остальной системы по часовой стрелке.

Таким образом в длинную охлаждающую ванну, установленную вдоль фронта печи, будут, по мере соответствующего нагревания, автоматически погружаться нагретые изделия, причем обязанность рабочего будет заключаться только в том, чтобы снимать закаленные изделия, вставлять на их место новые и погружать в соответствующие нагревательные трубки.

Предмет изобретения.

Приспособление для автоматической закалки изделий с температуры, соответствующей потере магнитных свойств, с применением окружающей изделие и питаемой переменным током намагничивающей обмотки и наложенной на нее вторичной обмотки, в цепь которой включено реле, освобождающее свой якорь в момент достижения изделием температуры потери магнитных свойств, отличающееся тем, что в цепь, замыкаемую отпадающим якорем реле, включен спускевой электромагнит 9, предназначенный для освобождения подпружинениого рычага 6, осуществляющего перенос изделия в охлаждающую занну.

фиг.1

VI

Н li 11

.JL

7 {

фиг. 5

г/5 /5

фиг. 5 5

фиг 2

IlilllMa

а

15фиг. 4

Авторы

Даты

1941-01-01—Публикация

1937-09-20—Подача