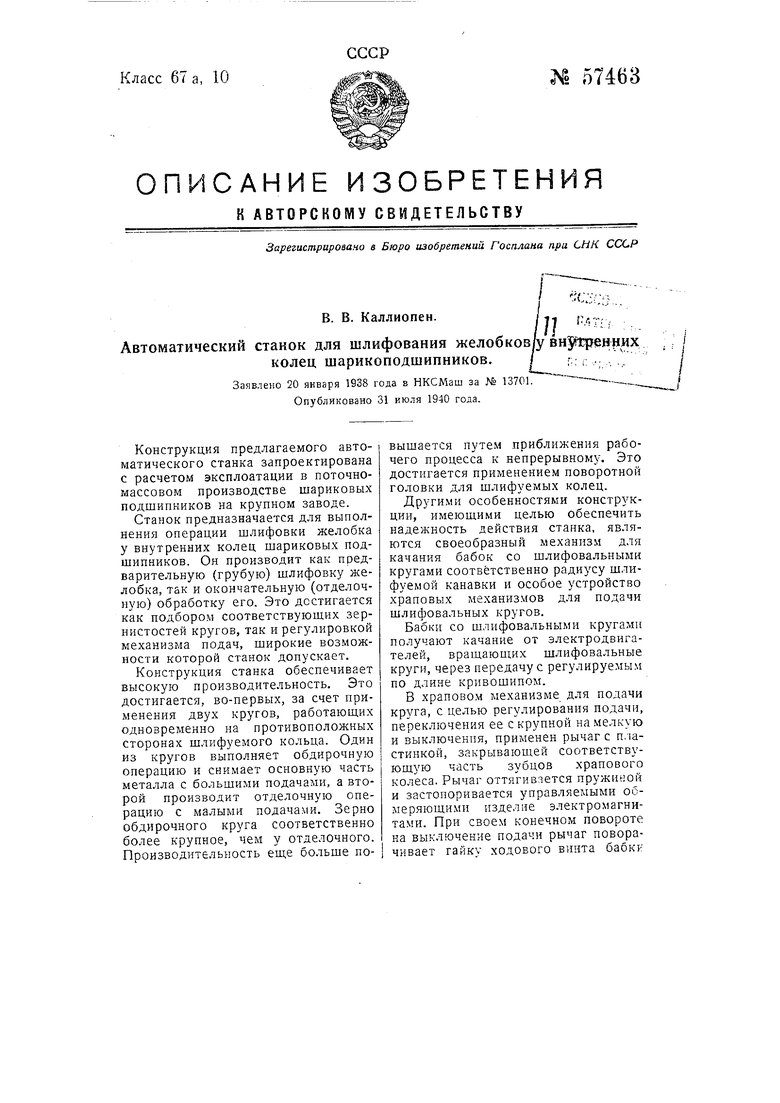

Конструкция предлагаемого автоматического станка запроектирована с расчетом эксплоатации в поточномассовом производстве шариковых подшипников на крупном заводе.

Станок предназначается для выполнения операции шлифовки желобка у внутренних колец шариковых подшипников. Он производит как предварительную (грубую) шлифовку желобка, так и окончательную (отделочную) обработку его. Это достигается как подбором соответствующих зернистостей кругов, так и регулировкой механизма подач, широкие возможности которой станок допускает.

Конструкция станка обеспечивает высокую производительность. Это достигается, во-первых, за счет применения двух кругов, работаюш,их одновременно на противоположных сторонах шлифуемого кольца. Один из кругов выполняет обдирочную операцию и снимает основную часть металла с большими подачами, а второй производит отделочную операцию с малыми подачами. Зерно обдирочного круга соответственно более крупное, чем у отделочного. Производительность еш,е больше повышается путем приближения рабочего процесса к непрерывному. Это достигается применением поворотной головки для шлифуемых колец.

Другими особенностями конструкции, имеюш.ими целью обеспечить надежность действия станка, являются своеобразный механизм для качания бабок со шлифовальными кругами соответственно радиусу шлифуемой канавки и особое устройство храповых механизмов для подачи шлифовальных кругов.

Бабки со шлифовальными кругами получают качание от электродвигателей, враплаюших шлифовальные круги, через передачу с регулируемым по длине кривошипом.

В храповом механизме для подачи круга, с целью регулирования подачи, переключения ее с крупной на мелкую и выключения, применен рычаг с п.шстинкой, закрываюш,ей соответствуюшую часть зубцов храпового колеса. Рычаг оттягивается пружиной и застопоривается управляемыми обмеряющими изделие электромагнитами. При своем конечном повороте на выключение подачи рычаг поворачивает гайку ходового винта бабки

со шлифовальным кругом и тем отводит бабку назад. Компенсация износа круга осуществляется алмазным приспособлением.

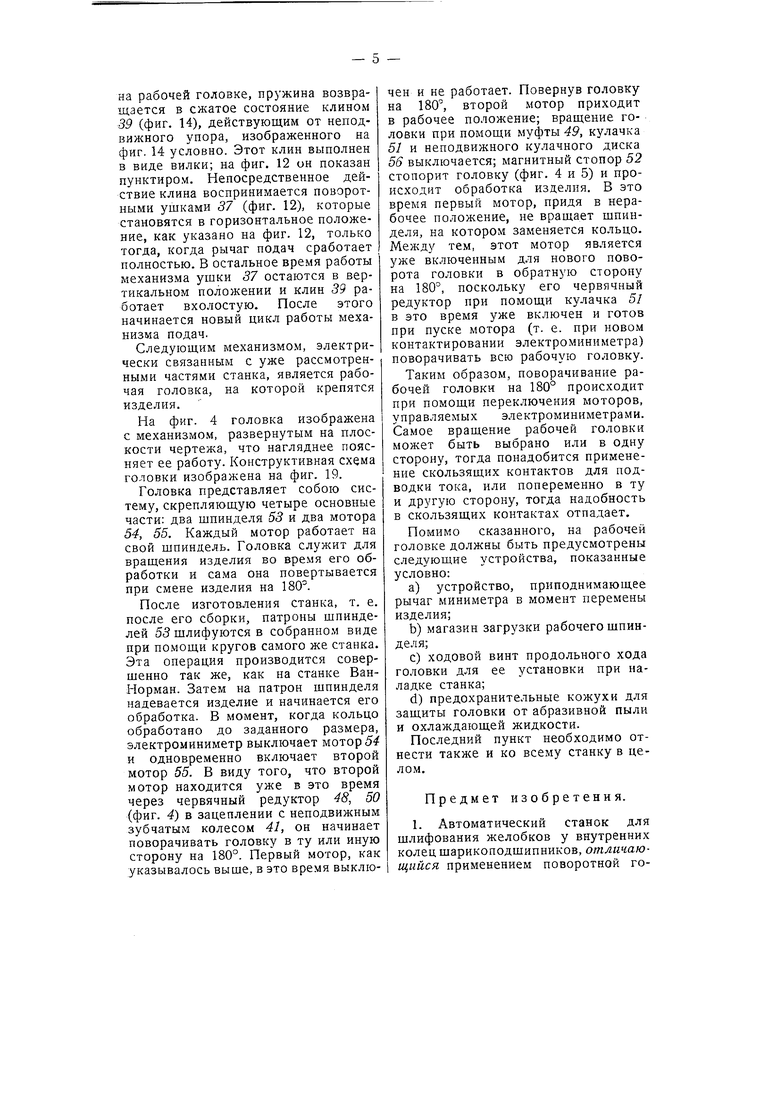

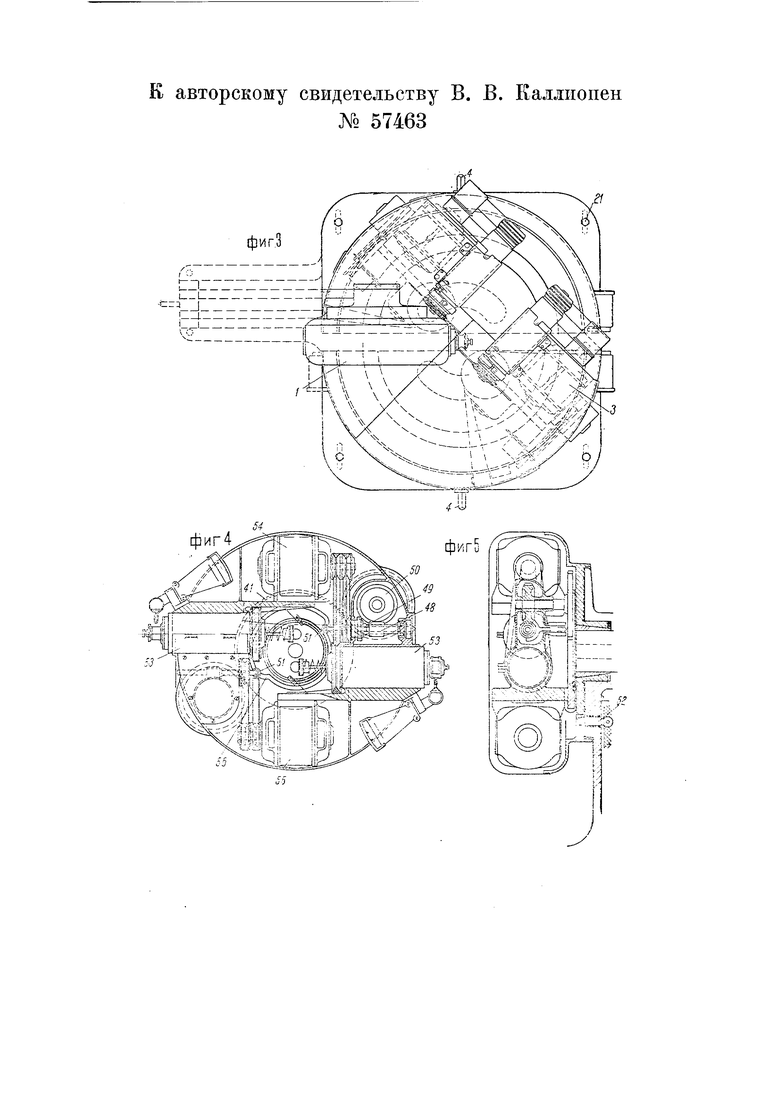

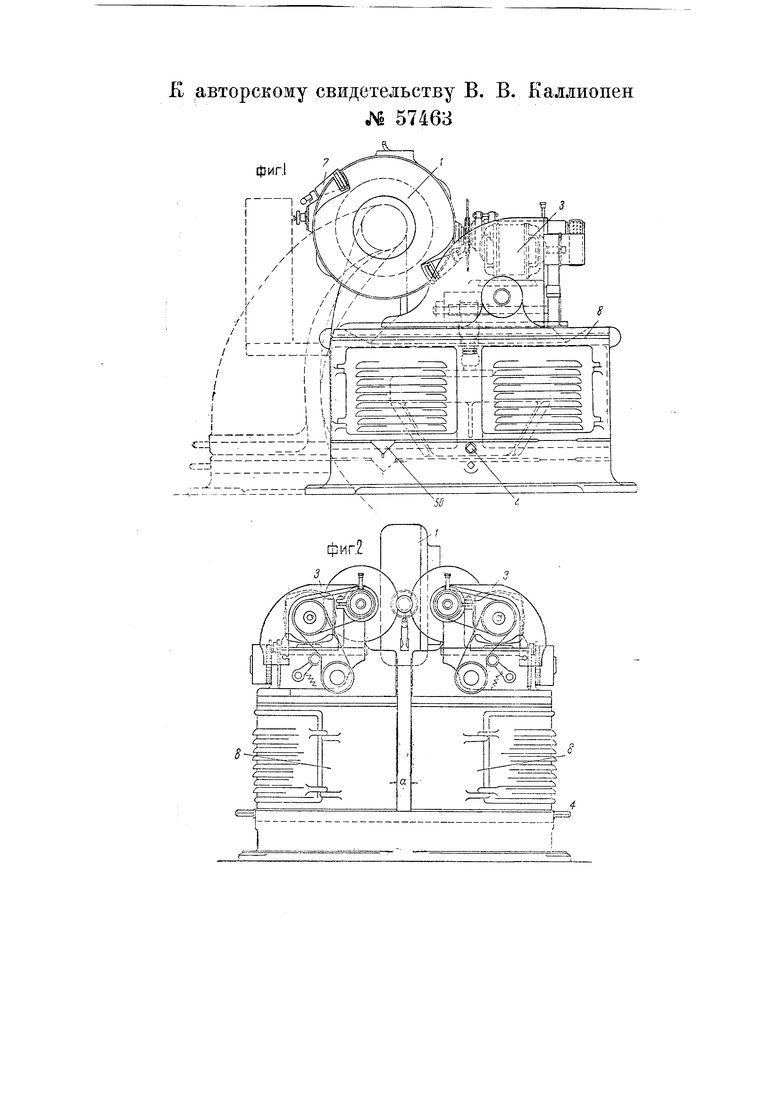

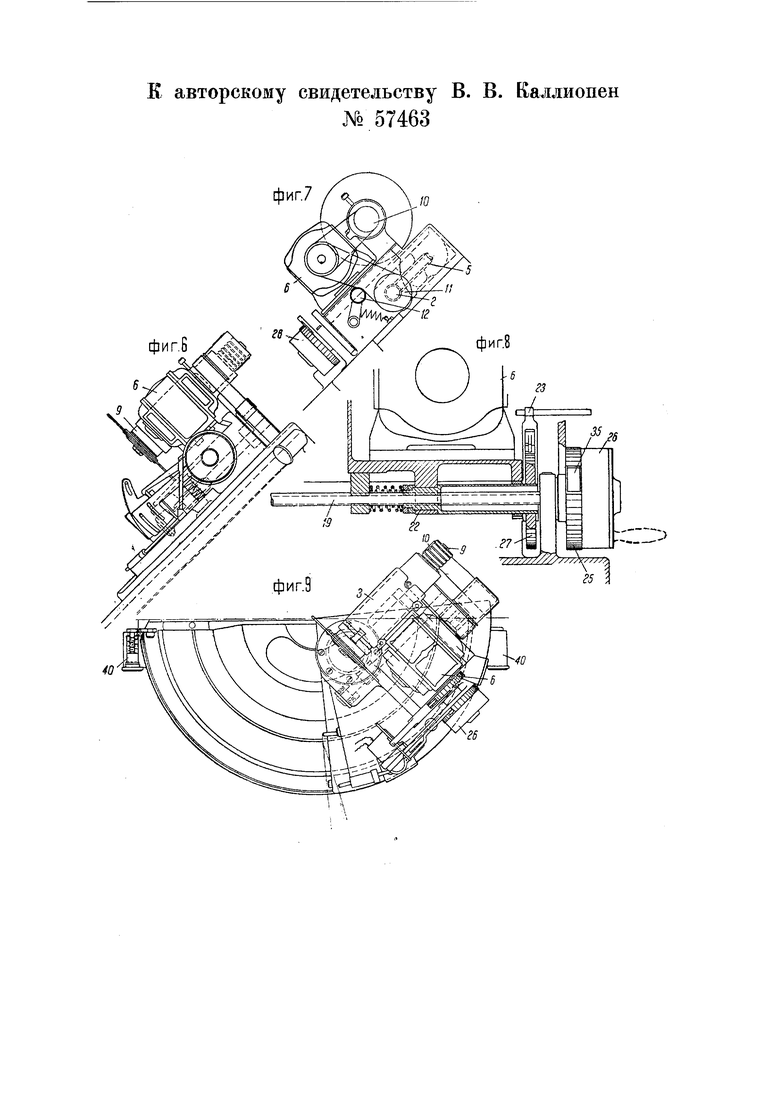

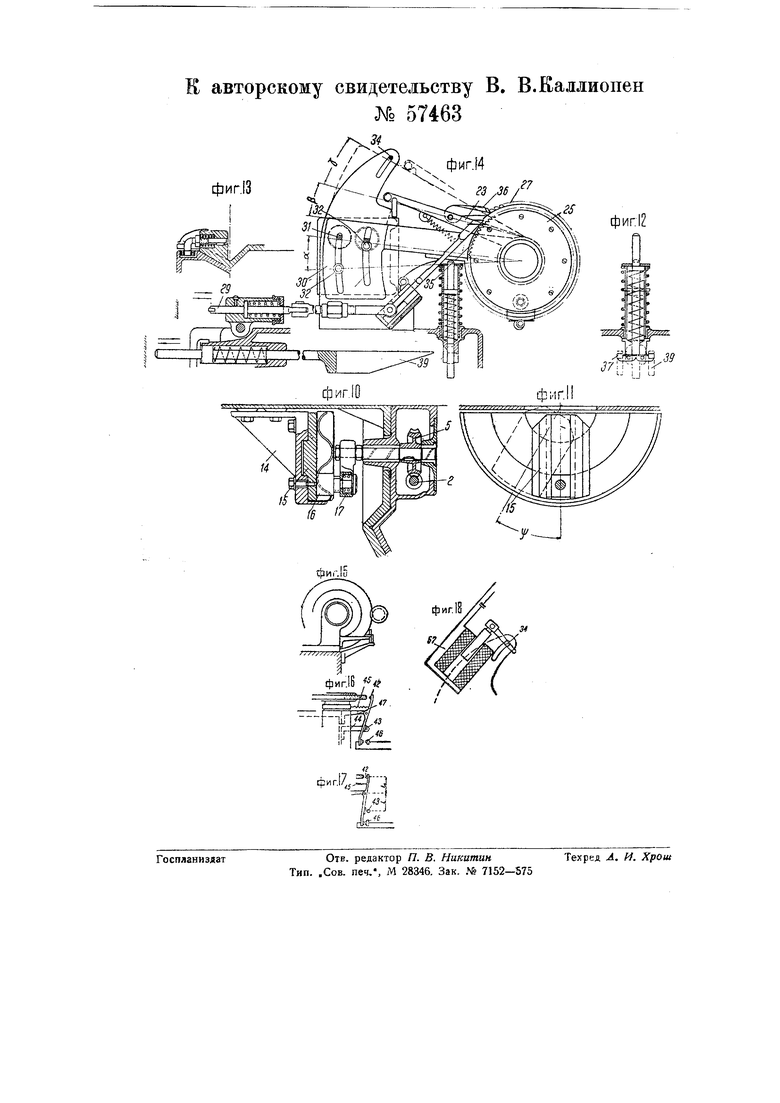

На чертеже фиг. 1 изображает вид станка сбоку; фиг. 2 -вид его сзади; фиг. 3 - вид его в плане; фиг. 4 - поперечный разрез головки со шпинделями для изделий; фиг. 5 - осевой разрез ее; фиг. 6 - вид шлифовальной бабки сбоку; фиг. 7 - вид ее сзади; фиг. 8--разрез части механизма для подачи шлифовального круга; фиг. 9 - вид части станка сверху; фиг. 10- разрез механизма для качания шлифовальной бабки; фиг. 11 и 12 - детали устройства; фиг. 13 - разрез части направляюш,их бабки шлифовального круга; фиг. 14 - вид сбоку с частичным разрезом механизма для подачи шлифовального круга; фиг. 15 - вид сбоку механизма для компенсации износа круга; фиг. 16 и 17 - вид его сверху в двух разных положениях; фиг. 18-деталь устройства этого механизма.

На основании станка имеется пара направляюш,их Ь8 (фиг. 1). По этим направляющим при помош;и установочного ходового винта 4, имеюшего правую и левую резьбу, переставляются станины 6, и таким образом станок налаживается на определенный размер подлежащего обработке кольца. На фиг. 2, изображающей вид станка сзади, указан размер а между станинами 6. При наладке этот размер набирается плитками Иогансона и будет, очевидно, равен диаметру центровой линии желобка на кольце. Расположение размера а симметрично относительно оси шпинделя рабочей головки 1.После установки станины 8 намертво закрепляются болтами 21 (фиг. 3) до следующей переналадки, благодаря чему создается жесткая связанная система, состоящая из нижнего основания и двух верхних станин 8.

Каждая из станин 6 имеет криволинейную направляющую. Устройство направляющих и самой верхней полустанины поясняется фиг. 9 и 13.

Из фиг. 1 и 3 видно, что на каждой из криволинейных направляющих верхних станин 5 установлены качающиеся шлифовальные бабки 3. Таких бабок две, и каждая из них несет на себе шлифовальный круг, обрабатывающий нселобок кольца с противоположной стороны относительно другого.

На фиг. 6, 7 и 9 показана правая шлифовальная бабка, по конструкции сходная с левой. Бабка имеет плиту с криволинейной призмой. На этой плите смонтированы шпиндель 9, приводной мотор 6, червячный редуктор с кулисой качания (фиг. 10) и механизм подачи и отвода круга (фиг. 8, 12, 14). О схеме механизма компенсации износа круга будет сказано ниже.

Приводной мотор 6 работает непрерывно. Его щкив приводит посредством ременной передачи одновременно два других шкива, а именно: шкив 10 шпинделя шлифовального круга (фиг. 7) и шкив // червячного редуктора привода кулисы.

Расстояние между осями мотора и шкива червячного редуктора при работе механизма подачи изменяется, поэтому здесь предусмотрен леникс 12.

Со шкива 11 вращение передается через червяк 2 на червячное колесо 5 (фиг. 10), укрепленное в коробке качающейся бабки 5. На валу червячного колеса укреплен кривошип 17 (фиг. 10), который таким образом получает вращательное движение. Будучи вложенным в неподвижный направляющий паз посредством скользящего камня/(5, кривошип совершает сложное движение: конец его в камне 16 ходит по неподвижной прямолинейной направляющей, а его ось вместе с червячной шестерней и корпусом всей шлифовальной бабки совершает качательные движения по дуге круга. Как видно, весь механизм качания здесь работает подобно приводу шейпинга с той лишь разницей, которую дает закрепление ползуна и освобождение оси самого привода. Кроме механизма подачи на качающейся головке предусмотрены еще несколько устройств:

a)поглощающие амортизаторы 40 в концах хода качающейся головки (фиг. 9), установка которых производится в назу, образованном в верхних полустанинах 6, в зависимости от нужного размаха качания;

b)ролики, разгружающие криволинейные направляющие от действия центробежных усилий в момент движения качающейся головки по кривой. Устройство этих роликов видно на фиг. 13;

c)кронштейн 14 для установки направляющего паза кулисы (фиг. 10 и 11), неподвижно укрепленный внутри станины S (фиг. 10) и воспринимающий усилия, возникающие от привода качания (на фиг. 1 он изображен пунктиром). Он имеет в верхней своей части полукольцевой паз (фиг. 10), который допускает возможность перестановки направляющей камня кулисы /5 на нужный угол при наладках станка на щлифовку радиально упорных подщипников. Монтаж и регулировка направляющей и самого кронштейна 14 ведется через дверцы в станинах 8 (фиг. 1);

d)механизм регулировки размаха качания, который дает возможность регулировать величину радиуса кривошипа, отчего зависит и размах качания. Этот механизм на чертеже не указан;

e)муфта включения и выключения червячного редуктора (т. е. механизма качания). Наличие муфты диктуется необходимостью исключать качательные движения при обработке радиально упорных подщипников.

Как указывалось выше, механизмы подач для каждой из шлифовальных головок работают самостоятельно, в зависимости от характеристики круга. Работа каждого механизма протекает следующим образом.

Из фиг. 6, 7 и 9 видно, что мотор и щпиндель круга смонтированы на салазках и, таким образом, могут получать, кроме общего качательного движения вместе со всей качающейся шлифовальной головкой, еще и дополнительное движение подачи в направлении радиуса качания. Расположение шпинделя и мотора здесь идентично тому, как это осуществлено

на станках Ван-Норман для внутренней шлифовки колец.

Салазки, несущие щпиндель 9 и мотор 6, могут передвигаться по направляющим, выполненным в виде ласточкина хвоста, через посредство ходового винта 19 (фиг. 8) и гайки 22 (эта гайка должна быть выполнена с приспособлением, выбирающим мертвый ход). На конце ходового винта подачи вмонтирован редуктор планетарной передачи, совершенно так же, как на станке Ван-Норман. Он обозначен цифрой 26. Гайка 22 выведена из-под салазок в виде трубки, на которой намертво закреплено храповое колесо 27. Такое же храповое колесо 25 имеется на редукторе винта.

В предлагаемой схеме заложена возможность получать как подачу круга на изделие путем вращения храповика ходового винта, так и откат круга в исходное для работы положение путем вращения гайки ходового винта в ту же сторону.

Фиг. 14 поясняет работу механизма в целом. Здесь видно, что в момент, когда шлифовальная бабка получила качательное движение, стержень 29, набегая на неподвижный кулак, поворачивает посредством собачки храповое колесо 25 редуктора ходового винта.

Число зубцов храпового колеса 25 на каждый ход собачки (т, е. величина подачи) регулируется при помощи стальной пластинки 55, соединенной с рычагом 50, поворотным вокруг оси колеса 25. Поворачивая этот рычаг вверх или вниз, можно соответственно ставить под действие собачки два-три или несколько зубцов храпового колеса 25. Повернув рычаг 30 вверх на достаточно большой угол, можно совершенно приостановить подачу, так как собачка будет скользить только по пластинке 55.

Рычаг 30 в рабочем положении все время находится под действием пружины, изображенной на фиг. 12. В его прорезах под некоторым углом а (фиг. 14) закреплены стопоры 52, задевающие за сердечники электромагнитов 31. Электромагниты соедийены в общую сеть с электроминиметром 7 (фиг. 1). Электромагнитов и прорезов на рычаге 30 может быть два, как изображено на фиг. 14, или три, в зависимости от выбранного режима обработки кольца. В первый момент, когда первый контакт электромагнита даст возможность сработать первому магниту, рычаг 30 поднимется на у го я а; при этом подача с грубой переключится на мелкую, так как пластинка 55 закроет часть зубцов под собачкой.

Вэ второй момент, когда сработает второй магнит, подача прекратится, так как пластинка совсем закроет храповое колесо, и собачка будет скользить по ней, пе доставая зубцов. При данной схеме есть возможность поставить третий магнит, позволяющий работать некоторое время без подачи. Затем, сработав на ступенях подачи, рычаг 30 освободится от последнего электромагнита,т.е. настанет момент, когда контакт электроминиметра укажет на конец обработки. Продолжая свое движение под действием пружины, освобожденный рычаг 30 увлечет вверх и повернет на угол 7 другой рыча 23 (фиг. 8, 14), связанный собачкой 36а храповым колесом 27 гайки 22; при этом произойдет поворот гайки 22 и возврат щпинделя в первоначальное положение. В это время совершается смена изделия. Во весь этот промежуток времени щлифовальный круг находится в исходном положении, а начало новой подачи корректируется на величину износа круга.

Каждый из механизмов подач, как указывалось выще, может быть отрегулирован через посредство электроминиметров так, чтобы операция заканчивалась отделочным кругом, имеющим мелкую зернистость.

Регулирование начала новой подачи круга на изделие с учетом износа круга производится путем перемещения крайнего стопора 34 (фиг. 14) и изменения величины угла fУстройство для компенсации износа круга может быть выполнено значительно проще, чем это сделано в известных конструкциях, например, проще, чем на зубошлифовальпом

станке Маага. Устройство это изображено в виде схемы на фиг. 15, 16 и 17.

Во время обработки кольца, когда круг имеет подачу на изделие, алмаз 42 не касается круга, так как упорограничитель 43, укрепленный на кронщтейне 44, отводит алмаз от круга (кронигтейн 44 принадлежит к подвижной нижней части качающейся бабки 3). В следующий затем момент, когда шпиндель круга вместе с салазками отойдет влево (фиг. 17), ограничитель 43 останется на прежнем месте, и рычаг алмаза под действием пружины 45 приблизится к кругу. Если круг изпощен, то контакт 46 замкнется и пощлет ток в электромагнит 57 на механизм подачи. Состояние равновесия прибора показано на фиг. 17. В виду того, что кронщтейн 47, поддерживающий ось качания рычага алмаза, укреплен па подвижной части бабки 5, создается в продолжение некоторого времени (около секунды) равновесное состояние, во время которого салазки щпинделя устанавливаются в нужное положение с учетом износа круга. Соотношение плеч / и /j таково (/j /), что при исходном положении круга, в случае, если он изношен, контакт 46 замыкается даже при незначительной величине износа.

Электромагнит 57, связанный с контактом 46 (фиг. 18), действуя своим сердечником через стопор 34 и рычаг 23 на поворот гайки 22 (фиг. 8), двигает круг в сторону изделия до тех пор, пока алмаз не коснется круга и не разорвет цепь. Таким образом круг поддерживается в нужном положении в течение всего времени работы станка непрерывно, в промежутках времени, когда сменяется изделие.

Установка механизма подач на новое кольцо происходит следующим образом. Пружина, изображенная на фиг, 12, производила через посредство рычага 30 и затем рычага 23 движение подачи круга на изделие и откат круга в исходное положение; теперь в конце холостого качательного движения шлифовальной бабки, т. е. в то время, как меняется кольцо

на рабочей головке, пружина возвращается в сжатое состояние клином 39 (фиг. 14), действующим от неподвижного упора, изображенного на фиг. 14 условно. Этот клин выполнен в виде вилки; на фиг. 12 он показан пунктиром. Непосредственное действие клина воспринимается поворотными ушками 57 (фиг. 12), которые становятся в горизонтальное положение, как указано на фиг. 12, только тогда, когда рычаг подач сработает полностью. В остальное время работы механизма ушки 57 остаются в вертикальном положении и клин 59 работает вхолостую. После этого начинается новый цикл работы механизма подач.

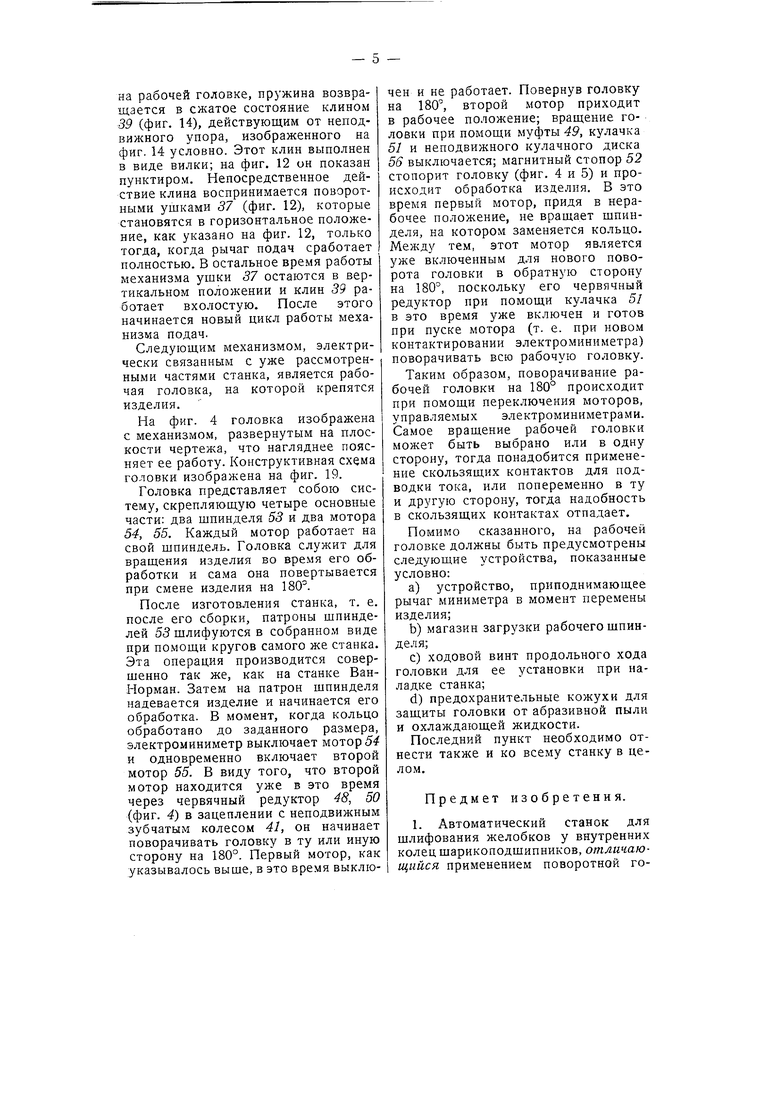

Следуюш,им механизмом, электрически связанным с уже рассмотренными частями станка, является рабочая головка, на которой крепятся изделия.

На фиг. 4 головка изображена с механизмом, развернутым на плоскости чертежа, что нагляднее поясняет ее работу. Конструктивная схема головки изображена на фиг. 19.

Головка представляет собою систему, скрепляющую четыре основные части: два шпинделя 53 и два мотора 54, 55. Каждый мотор работает на свой шпиндель. Головка служит для вращения изделия во время его обработки и сама она повертывается при смене изделия на 180.

После изготовления станка, т. е. после его сборки, патроны шпинделей 55 шлифуются в собранном виде при помощи кругов самого же станка. Эта операция производится совершенно так же, как на станке ВанНорман. Затем на патрон шпинделя надевается изделие и начинается его обработка. В момент, когда кольцо обработано до заданного размера, электроминиметр выключает мотор 5 и одновременно включает второй мотор 55. В виду того, что второй мотор находится уже в это время через червячный редуктор 48, 50 (фиг. 4) в зацеплении с неподвижным зубчатым колесом 41, он начинает поворачивать головку в ту или иную сторону на 180°. Первый мотор, как указывалось выше, в это время выключен и не работает. Повернув головку на 180, второй мотор приходит в рабочее положение; вращение головки при помощи муфты 49, кулачка 51 и неподвижного кулачного диска 56 выключается; магнитный стопор 52 стопорит головку (фиг. 4 и 5) и происходит обработка изделия. В это время первый мотор, придя в нерабочее положение, не вращает шпинделя, на котором заменяется кольцо. Между тем, этот мотор является уже включенным для нового поворота головки в обратную сторону на 180°, поскольку его червячный редуктор при помощи кулачка 5/ в это время уже включен и готов при пуске мотора (т. е. при новом контактировании электроминиметра) поворачивать всю рабочую головку.

Таким образом, поворачивание рабочей головки на 180° происходит при помощи переключения моторов, управляемых электроминиметрами. Самое вращение рабочей головки может быть выбрано или в одну сторону, тогда понадобится применение скользящих контактов для подводки тока, или попеременно в ту и другую сторону, тогда надобность в скользящих контактах отпадает.

Помимо сказанного, на рабочей головке должны быть предусмотрены следующие устройства, показанные условно:

a)устройство, приподнимающее рычаг миниметра в момент перемены изделия;

b)магазин загрузки рабочего шпинделя;

c)ходовой винт продольного хода головки для ее установки при наладке станка;

d)предохранительные кожухи для защиты головки от абразивной пыли и охлаждающей жидкости.

Последний пункт необходимо отнести также и ко всему станку в целом.

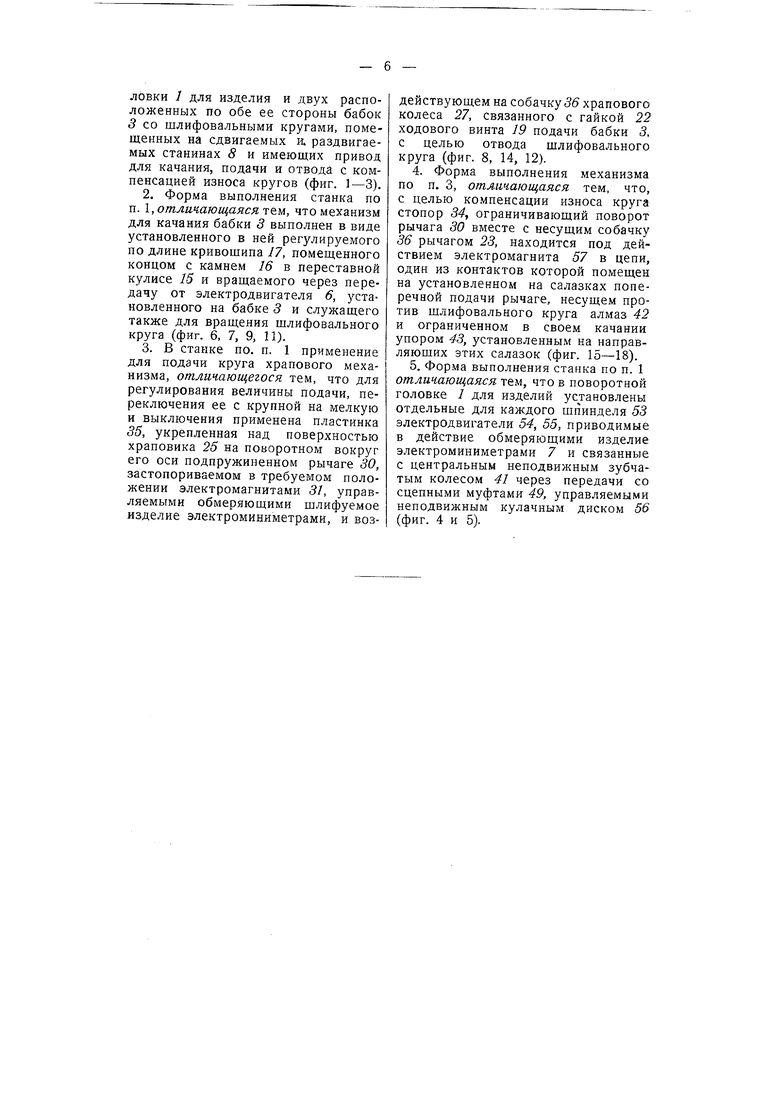

Предмет изобретения.

1. Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников, отличающийся применением поворотной головки / для изделия и двух расположенных по обе ее стороны бабок 3 со шлифовальными кругами, помещенных на сдвигаемых и. раздвигаемых станинах 8 и имеющих привод для качания, подачи и отвода с компенсацией износа кругов (фиг. 1-3).

2.Форма выполнения станка по п. I, отличающаяся т&м, что механизм для качания бабки 3 выполнен в виде установленного в ней регулируемого по длине кривошипа 17, помещенного концом с камнем 16 в переставной кулисе 15 и вращаемого через передачу от электродвигателя 6, установленного на бабке 3 и служащего также для вращения щлифовального круга (фиг. 6, 7, 9, 11).

3.В станке по. п. 1 применение для подачи круга храпового механизма, отличающегося тем, что для регулирования величины подачи, переключения ее с крупной на мелкую и выключения применена пластинка 35, укрепленная над поверхностью храповика 25 на поворотном вокруг его оси подпружиненном рычаге 30, застопориваемом в требуемом положении электромагнитами 31, управляемыми обмеряющими шлифуемое изделие электроминиметрами, и воздействующем на собачку 55 храпового колеса 27, связанного с гайкой 22 ходового винта 19 подачи бабки 5, с целью отвода щлифовального круга (фиг. 8, 14, 12).

4.Форма выполнения механизма по п. 3, отличающаяся тем, что, с целью компенсации износа круга стопор 34, ограничивающий поворот рычага 30 вместе с несущим собачку 36 рычагом 23, находится под действием электромагнита 57 в цепи, один из контактов которой помещен на установленном на салазках поперечной подачи рычаге, несущем против щлифовального круга алмаз 42 и ограниченном в своем качании упором 43, установленным на направляющих этих салазок (фиг. 15-18).

5,Форма выполнения станка по п. 1 отличающаяся тем, что в поворотной головке / для изделий установлены отдельные для каждого шпинделя 53 электродвигатели 54, 55, приводимые в действие обмеряющими изделие электроминиметрами 7 и связанные с центральным неподвижным зубчатым колесом 41 через передачи со сцепными муфтами 49, управляемыми неподвижным кулачным диском 56 (фиг. 4 и 5). к авторскому свидетельству В. 57463 В. Каллиопен

Е авторскому свидетельству В.

фИГ;1

:i rr: S i-i7:- - - х.-Ч-: уЧ J 57463 В. Каллиопен к авторскому свидетельству В. фиг.6 № 57463

:: фиг. 7 В. Каллиопен

Авторы

Даты

1940-01-01—Публикация

1938-01-20—Подача