1

Изобретение относится к машкносгроению, преимущественно к |приборосгроеиию и подшипниковой промышпенности, и может быть применено при измерении посадочных мест приборных подшипников, валов и корпусов в процессе сборки пoдшипн йoвыx уэлов.

Известен способ сопряжения деталей втулки и вала, включающий операции по измерению сопрягаемых диаметров деталей с помощью измерительных калибров - пробо и колец Til.

Однако такой метод измерения не является единообразным для вала и втулки при их сопряжении с заданным натягом или зазором.

Кроме того, измерения производятся от руки без регламентации усилия запрессовки, поэтому на практике в чертежах на сборку приборных подшипниковых узлов назначают более плотную посадку, чем требуется, а излишние величины возникающих натягов превращают в своего рода припуски на доводку.

Таким стразом, существующий способ не дает возможное комплектовать детали,

и в особенности сопрягаемые с. малыми зазорами или натягами, без дорогостоящей доводки.

Цель изобретения - повышение точности сопряжения и производительности яа счет сокращения числа операций доводки.

Это достигается тем, что кзмериг-ельные пробка: и кольца взаимно припасовывают с усилием при посадке, равным усилию при измерениях сопрягаемых деталей, с помошью этих предок и копец.

Измерение сопрягаемых поверхностей по данному способу производится в следующем порядке.

1. Насаживая изготовленныев пределах допуска внутренние кольца подшипников на калибры - пробки с усилием измерения, устанавливают значения посадочных диамет ров отверстий, соответствующих сопряженным диаметрам калибров пробок.

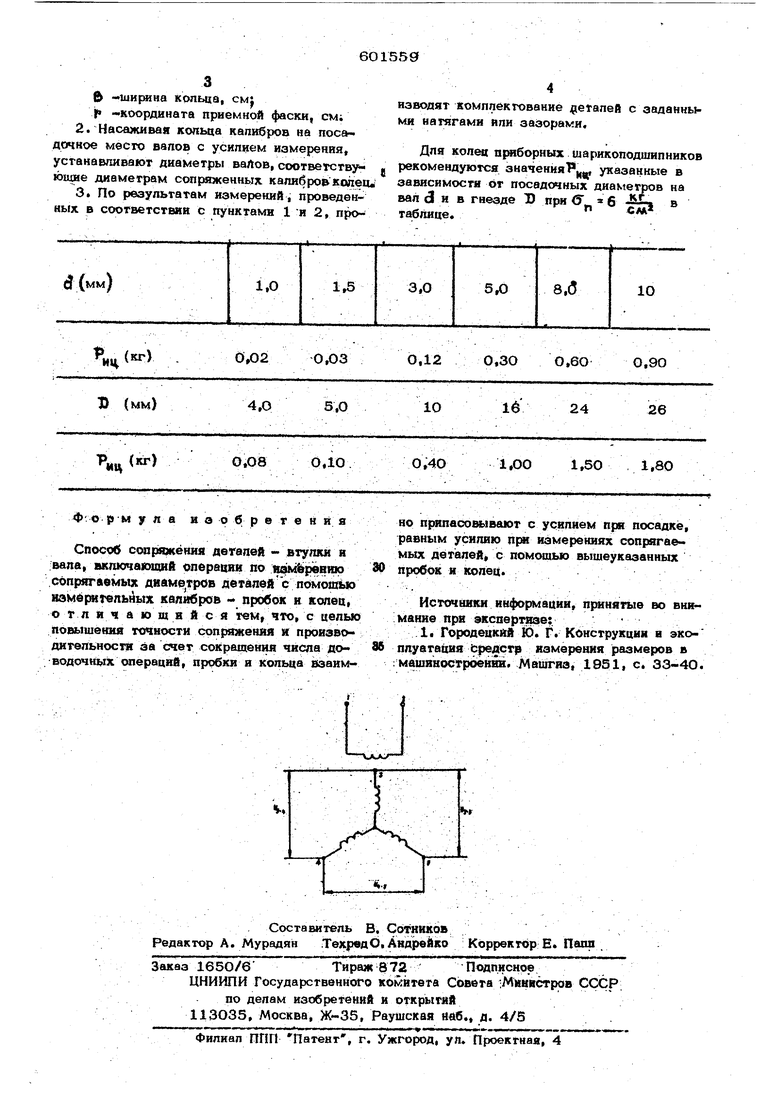

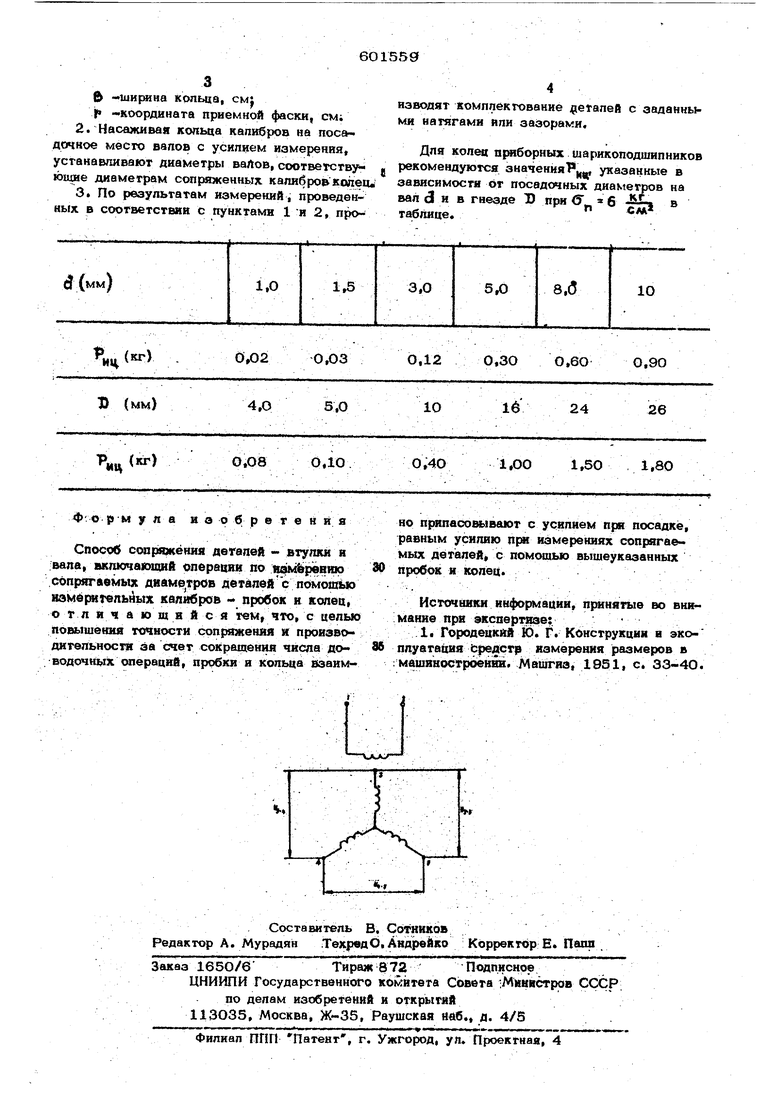

Для цилиндрических соединений формула измерительного усилия Р имеет вид

Р„ц Г„1Г(ЗСВ-21-),

где (J-номинальный диаметр сопряжения, см;

& Ширкна кольца, см;

f -координата приемной фаски, см;

2.Насаживая кольца калибров на посадочное место валов с усилием измерения, устанавливают диаметры ваЛов, соответствующие диаметрам сопряженных калибров колец.3.По результатам измерений, проведенных в соответствии с пунктами 1 и 2, производят Комплектование ;(1еталей с заданными натягами ипи зазорами.

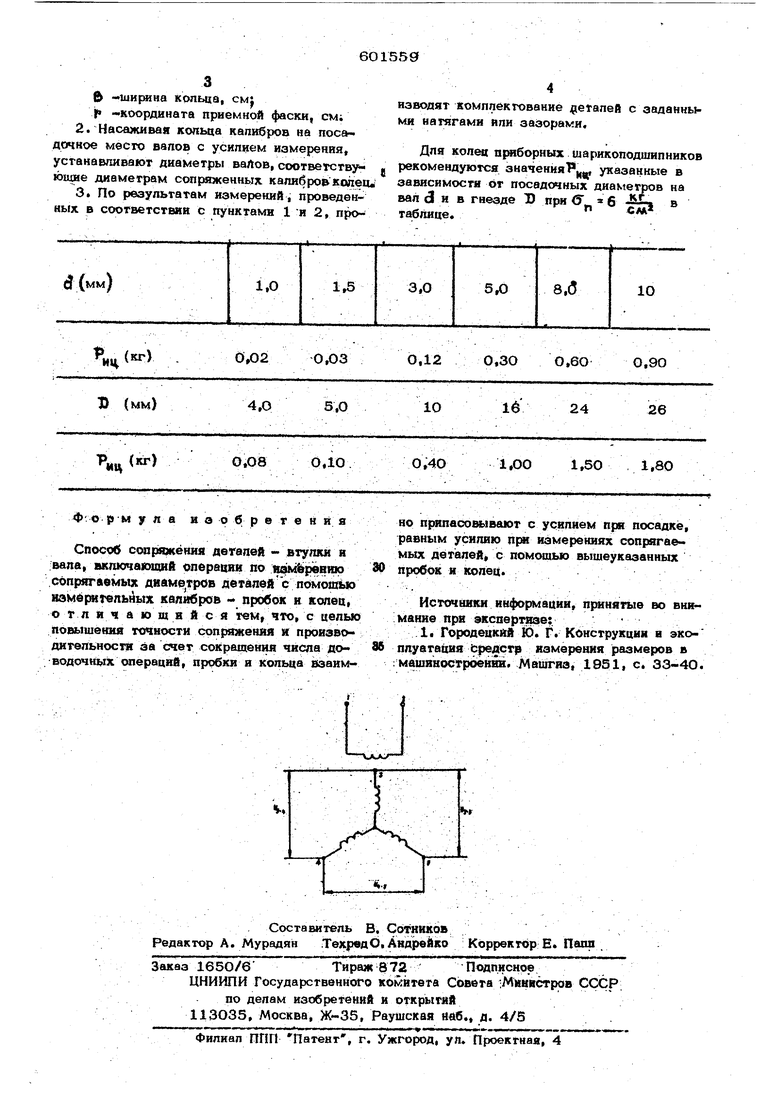

Для колец пртборных ш а рикоподишп НИКОВ рекомендуются значенияР,„ указанные в зависимости от посадочных диаметров на вал d и в гнезде Б при (У б в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ НА ШЕЙКУ ОСИ КОЛЬЦА ПОДШИПНИКА ПРИ ТЕПЛОВОЙ СБОРКЕ | 2002 |

|

RU2228830C2 |

| Подшипниковый узел | 2016 |

|

RU2638881C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СОПРЯЖЕНИЯ КОЛЬЦА ПОДШИПНИКА С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2279647C2 |

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2010 |

|

RU2432507C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНЫХ НАТЯГОВ БАНДАЖНЫХ КОЛЕЦ НА СОСТАВНЫЕ ЧАСТИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2145144C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНЫХ НАТЯГОВ БАНДАЖНЫХ КОЛЕЦ НА СОСТАВНЫЕ ЧАСТИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280306C2 |

| СПОСОБ ФИКСАЦИИ ИЗНОШЕННЫХ СОЕДИНЕНИЙ "ВАЛ-ПОДШИПНИК" ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ПОЛИМЕРНОЙ НАНОКОМПОЗИЦИИ | 2021 |

|

RU2812883C2 |

| Способ определения толщины компенсатора при сборке редуктора | 1985 |

|

SU1325288A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

D (мм)

4,0

5,0

16

10

24

26

Авторы

Даты

1978-04-05—Публикация

1972-12-14—Подача