Изобретение относится к машиностроению, а именно к технологии сборки агрегатных узлов, и может быть использовано для определения толщины компенсатора, устанавливаемого между распорной втулкой и подшипником при сборке редуктора.

Целью изобретения является повышение точности за счет приближения условий измерения к реальным условиям эксплуатации.

Указанная цель достигается благодаря определению толщины компенсатора при сборке редуктора, как расстояния между торцом распорной втулки и торцом внутреннего кольца подшипника, измеренного под действием испытательной силы, рассчитанной с учетом натяга в сопряжении кольцо - вал - шестерня, деформации распорной втулки под действием нормированной нагрузки и изменения монтажной высоты подшипников.

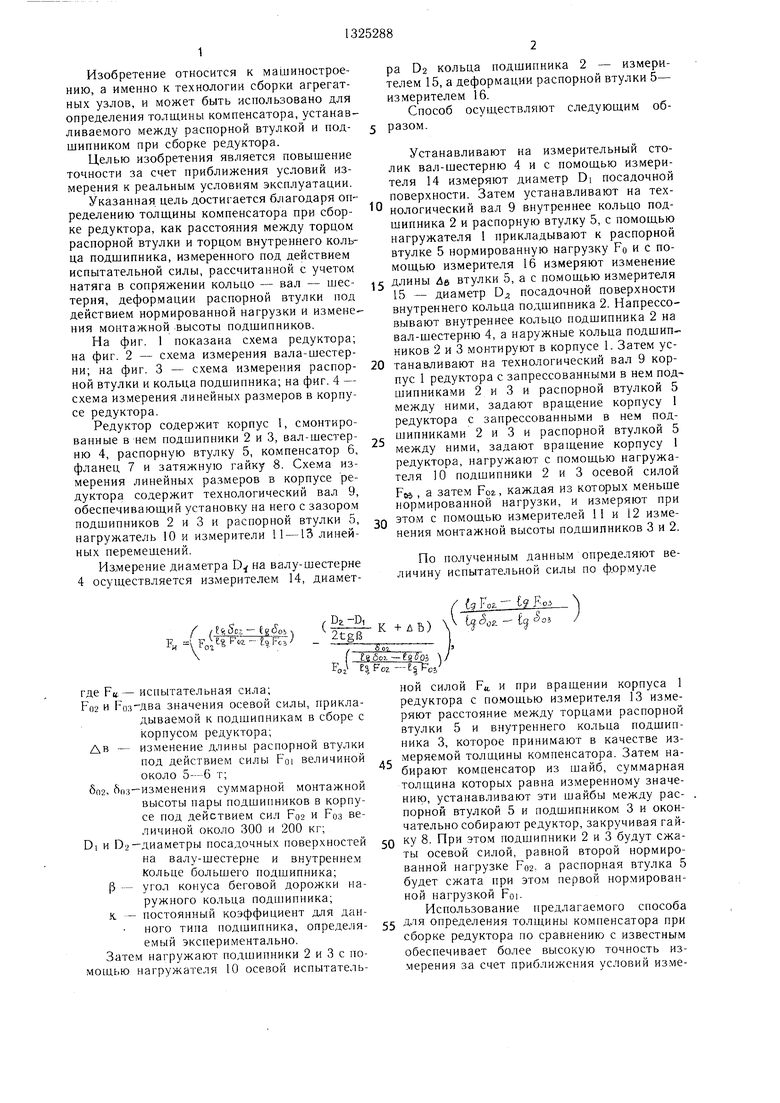

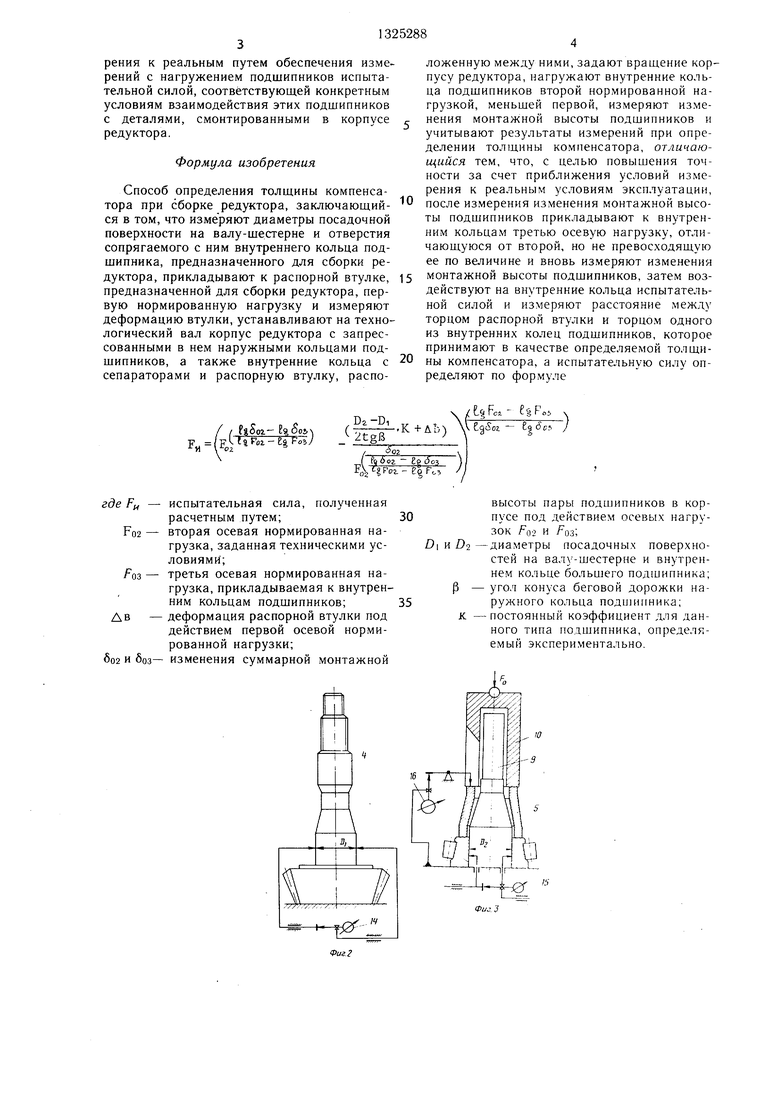

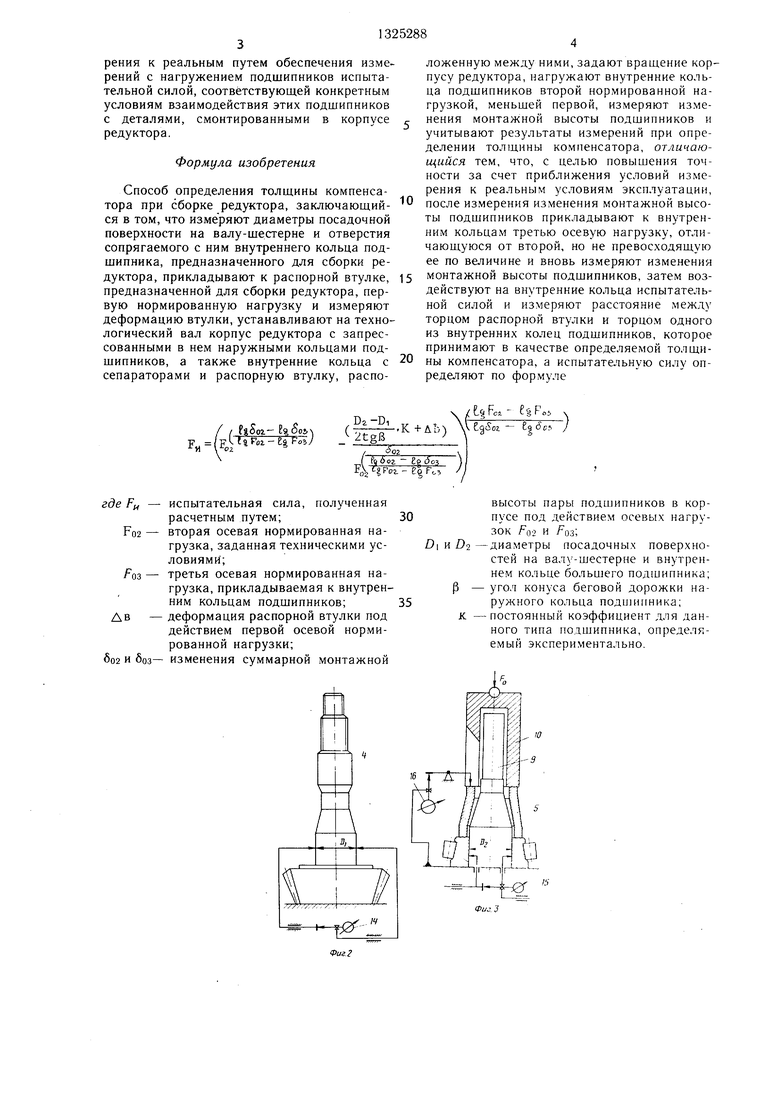

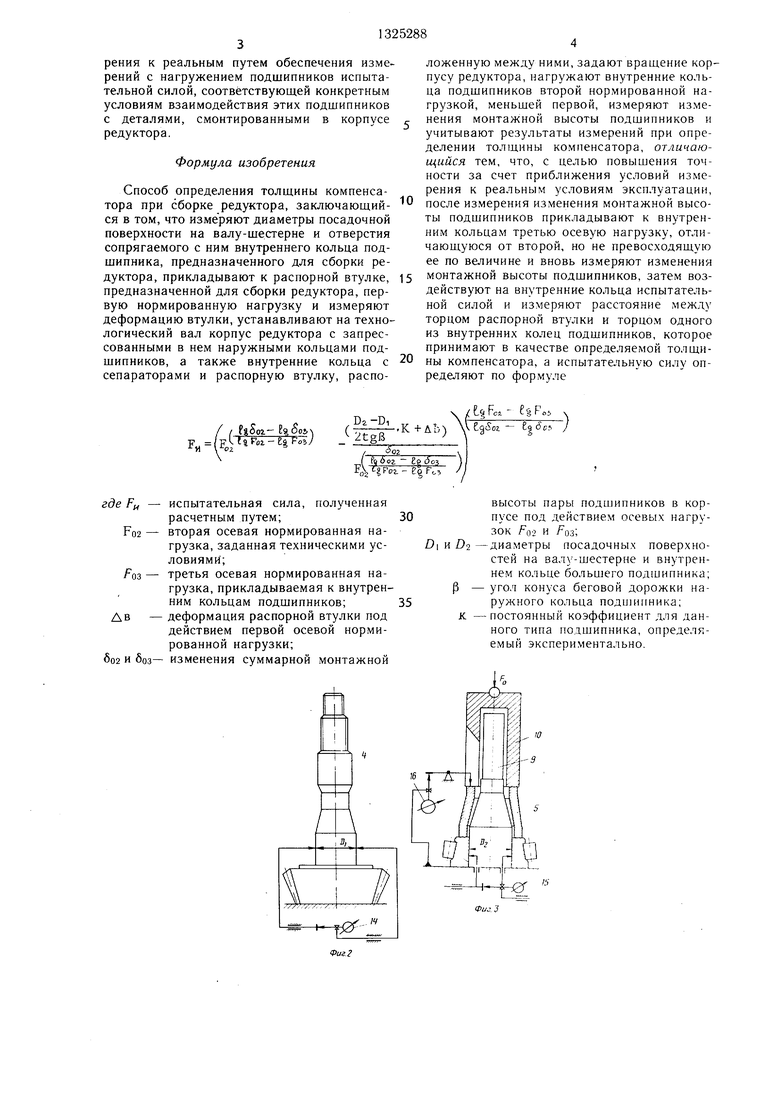

На фиг. 1 показана схема редуктора; на фиг. 2 - схема измерения вала-шестерни; на фиг. 3 - схема измерения распорной втулки и кольца подшипника; на фиг. 4 - схема измерения линейных размеров в корпусе редуктора.

Редуктор содержит корпус 1, смонтированные в нем подшипники 2 и 3, вал-шестерню 4, распорную втулку 5, компенсатор 6, фланец 7 и затяжную гайку 8. Схема измерения линейных размеров в корпусе редуктора содержит технологический вал 9, обеспечивающий установку на него с зазоро.м

ра D2 кольца подшипника 2 - измерителем 15, а деформации распорной втулки 5- измерителем 16.

Способ осуществляют следующим об- 5 разом.

Устанавливают на измерительный столик вал-шестерню 4 и с помощью измерителя 14 измеряют диаметр DI посадочной поверхности. Затем устанавливают на тех нологический вал 9 внутреннее кольцо подшипника 2 и распорную втулку 5, с помощью нагружателя 1 прикладывают к распорной втулке 5 нормированную нагрузку FO и с помощью измерителя 16 измеряют изменение

5 длины && втулки 5, а с помощью измерителя 15 - диаметр Dj, посадочной поверхности внутреннего кольца подшипника 2. Напрессовывают внутреннее кольцо подшипника 2 на вал-шестерню 4, а наружные кольца подшипников 2 и 3 монтируют в корпусе 1. Затем ус20 танавливают на технологический вал 9 корпус 1 редуктора с запрессованными в нем под шипниками 2 и 3 и распорной втулкой 5 между ними, задают вращение корпусу 1 редуктора с запрессованными в не.м подшипниками 2 и 3 н распорной втулкой 5 между ними, задают вращение корпусу 1 редуктора, нагружают с помощью нагружателя 10 подшипники 2 и 3 осевой силой Foe, , а затем Рог, каждая из которых меньше нормированной нагрузки, и измеряют при

25

подшипников 2 и 3 и распорной втулки 5, г. этом с помощью измерителей П и 12 изменагружатель 10 и измерители 11 -13 линейных перемещений.

Намерение диаметра D на валу-шестерне 4 осуществляется измерителем 14, диаметнения монтажной высоты подшипников 3 и 2.

По полученным данным определяют величину испытательной силы по ф.ормуле

)

( Da -DI „ 2.tgB

/- Ь ог f е Soi K ЕЧ FO,

+ лъ

FO, Ез,Рог-Е|

31

-i

испытательная сила; два значения осевой силы, прикладываемой к подшипникам в сборе с корпусом редуктора;

изменение длины распорной втулки под действием силы FOI величиной около 5-6 т;

изменения суммарной монтажной высоты пары подшипников в корпусе под действием сил Fo2 и Fo3 величиной около 300 и 200 кг; диаметры посадочных поверхностей на валу-шестерне и внутреннем кольце большего подшипника; угол конуса беговой дорожки наружного кольца подшипника; постоянный коэффициент для данного типа подшипника, определяемый экспериментально. нагружают подшипники 2 и 3 с поагружателя 10 осевой испытательра D2 кольца подшипника 2 - измерителем 15, а деформации распорной втулки 5- измерителем 16.

Способ осуществляют следующим об- разом.

Устанавливают на измерительный столик вал-шестерню 4 и с помощью измерителя 14 измеряют диаметр DI посадочной поверхности. Затем устанавливают на технологический вал 9 внутреннее кольцо подшипника 2 и распорную втулку 5, с помощью нагружателя 1 прикладывают к распорной втулке 5 нормированную нагрузку FO и с помощью измерителя 16 измеряют изменение

длины && втулки 5, а с помощью измерителя 15 - диаметр Dj, посадочной поверхности внутреннего кольца подшипника 2. Напрессовывают внутреннее кольцо подшипника 2 на вал-шестерню 4, а наружные кольца подшипников 2 и 3 монтируют в корпусе 1. Затем устанавливают на технологический вал 9 корпус 1 редуктора с запрессованными в нем подшипниками 2 и 3 и распорной втулкой 5 между ними, задают вращение корпусу 1 редуктора с запрессованными в не.м подшипниками 2 и 3 н распорной втулкой 5 между ними, задают вращение корпусу 1 редуктора, нагружают с помощью нагружателя 10 подшипники 2 и 3 осевой силой Foe, , а затем Рог, каждая из которых меньше нормированной нагрузки, и измеряют при

этом с помощью измерителей П и 12 измеэтом с помощью измерителей П и 12 изменения монтажной высоты подшипников 3 и 2.

По полученным данным определяют величину испытательной силы по ф.ормуле

.- + лъ) V

-Е|

V

5

0

5

ной силой F«. и при вращении корпуса 1 редуктора с по.мощью измерителя 13 измеряют расстояние между торцами распорной втулки 5 и внутреннего кольца подшипника 3, которое принимают в качестве измеряемой толщины компенсатора. Затем набирают компенсатор из шайб, суммарная толщина которых равна измеренному значению, устанавливают эти шайбы между распорной втулкой 5 и подшипником 3 и окончательно собирают редуктор, закручивая гайку 8. Нри этом подшипники 2 и 3 будут сжаты осевой силой, равной второй нормированной нагрузке Fo2: а распорная втулка 5 будет сжата при этом первой нормированной нагрузкой FOI.

Использование предлагаемого способа для определения толщины компенсатора при сборке редуктора по сравнению с известным обеспечивает более высокую точность измерения за счет приближения условий измерения к реальным путем обеспечения измерений с нагружением подшипников испытательной силой, соответствующей конкретным условиям взаимодействия этих подшипников с деталями, смонтированными в корпусе редуктора.

Формула изобретения

Способ определения толщины компенсатора при сборке редуктора, заключающий- ся Б том, что измеряют диаметры посадочной поверхности на валу-шестерне и отверстия сопрягаемого с ним внутреннего кольца подшипника, предназначенного для сборки редуктора, прикладывают к распорной втулке, предназначенной для сборки редуктора, первую нормированную нагрузку и измеряют деформацию втулки, устанавливают на технологический вал корпус редуктора с запрессованными в нем наружными кольцами подшипников, а также внутренние кольца с сепараторами и распорную втулку, распо/ / fiSoi- С%боь (РЛ « 2.-Е|Р«гУ

(2iz2i..K..Ab)(

- 2tgB

/- /т

( П) Рог р ооз 1 F.V (-9 Ро5 PQ F, л /

F J-TIP T

испытательная сила, полученная расчетным путем;

30

вторая осевая нормированная нагрузка, заданная техническими условиями ;

третья осевая нормированная нагрузка, прикладываемая к внутренним кольцам подщипников;35 деформация распорной втулки под действием первой осевой нормированной нагрузки; изменения суммарной монтажной

ложенную между ними, задают вращение корпусу редуктора, нагружают внутренние кольца подшипников второй нормированной нагрузкой, меньшей первой, измеряют изменения монтажной высоты подшипников и учитывают результаты измерений при определении толщины компенсатора, отличающийся тем, что, с целью повышения точности за счет приближения условий измерения к реальным условиям эксплуатации, после измерения изменения монтажной высоты подшипников прикладывают к внутренним кольцам третью осевую нагрузку, отличающуюся от второй, но не превосходящую ее по величине и вновь измеряют изменения монтажной высоты подщипников, затем воздействуют на внутренние кольца испытательной силой и измеряют расстояние между торцом распорной втулки и торцом одного из внутренних колец подщипников, которое принимают в качестве определяемой толщины компенсатора, а испытательную силу определяют по формуле

tgFo. - ggFo | (5 с

н

( П) Рог F.V (-9 Ро5 F J-TIP T

высоты пары подшипников в корпусе под действием осевых нагрузок Fo2 и оз;

D и D2 -диаметры посадочных поверхностей на валу-шестерне и внутреннем кольце большего подшипника; Р - угол конуса беговой дорожки наружного кольца подшипника; к. -постоянный коэффициент для данного типа подшипника, определяемый экспериментально.

ю

-3

п

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения толщины компенсатора при сборке редуктора | 1981 |

|

SU974093A1 |

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1987 |

|

SU1460591A1 |

| Способ определения толщины ком-пЕНСАТОРА пРи СбОРКЕ РЕдуКТОРА | 1978 |

|

SU819562A1 |

| Способ создания осевого предварительного натяга в подшипниковом узле | 1990 |

|

SU1733944A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1982 |

|

SU1104355A2 |

| Способ приработки радиально-упорных подшипников в дуплексе | 1989 |

|

SU1663256A1 |

| Способ определения величины осевого усилия сжатия радиально-упорных подшипников | 1981 |

|

SU1006950A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1984 |

|

SU1200155A1 |

| Стенд для измерения толщины компенсатора при сборке редуктора | 1985 |

|

SU1265457A1 |

Изобретение относится к машиностроению и может быть использовано для определения толщины компенсатора, устанавливаемого между распорной втулкой и подшипником при сборке редуктора. Цель изобретения - повышение точности за счет приближения условий измерения к реальным, что достигается совместным учетом натяга в сопряжении кольцо - вал - шестерня, деформации распорной втулки и изменения монтажной высоты подшипников. Способ заключается в том, что перед окончательной сборкой редуктора определяют величину натяга в сопряжении кольцо - вал - шестерня путем измерения диаметров вала-шестерни 4 и сопрягаемого с ним кольца подшипника 2, измеряют величину деформации распорной втулки 5 под действием нормированной нагрузки, в подсобранном редукторе измеряют изменение монтажной высоты подшипников 2 и 3 при вра- шении корпуса 1 редуктора и действии осевой силы. По полученным данным определяют величину испытательной силы, а толщину компенсатора 6 определяют путем измерения расстояния между торцами распорной втулки 5 и одного из внутренних колец подшипников при действии на подшипники 2 и 3 испытател ьной силы и вращении корпуса подсобранного редуктора. 4 ил. 5 7 (Л со N5 СП КЭ 00 00 Фиг.1

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1981 |

|

SU974093A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-03—Подача