Изобретение относится к машиностроению, а именно к технологии сборки агрегатных узлов, и может быть использовано для определения величины компенсации при регулировании предварительного осевого сжатия подшипников.

Известен способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе, заключающийся в том, что вращают корпус редуктора с внешними кольцами подшипников, внутренние кольца, смонтированные на валу, нагружают поочередно осевыми силами, соответствующими минимальному и максимальному заданным моментам трения подшипников, и измеряют при этом расстояния между их внутренними кольцами, по которым определяют величину компенсации.

Недостатком известного способа является невысокая точность определения величины компенсации вследствие того, что не учитывается деформация компенсаторной втулки и натяги в соединениях колец подшипников с корпусом редуктора и валом.

Известен также способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе, заключающийся в том, что отбирают два дуплекса подшипников, один из которых имеет минимальные диаметры внутренних колец, а другой - максимальные, отбирают два вала, соответственно, с минимальными и максимальными диаметрами посадочных поверхностей, подсобирают отобранные дуплексы подшипников с корпусами редукторов и валами таким образом, чтобы в одном редук ч|

Јь

hO

О 4

торе были созданы максимальные диаметральные натяги внутренних колец с валом, а в другом - минимальные, вращают корпус редуктора с наружными кольцами подшипников, к внутренним кольцам подшипников в первом редукторе прикладывают осевую силу, соответствующую минимальному заданному моменту трения, а во втором - осевую силу, соответствующую максимальному заданной моменту трения, и измеряют при этом расстояние между торцами внутренних колец подшипников, отбирают компенсаторные втулки, нагружают их осевыми силами и фиксируют величину их деформации, а результаты измерений используют для определения величины компенсации.

Данный способ повышает точность определения величины компенсации за счет учета деформации компенсаторной втулки. Однако точность определения величины компенсации по данному способу недостаточна, так как по-прежнему не учитываются натяги в соединениях колец подшипников с корпусом редуктора и валом, не учитываются рассеяния длин втулок и значения сил от затяжки гайки на хвостовике вала, а также возможные сочетания силовых факторов и деформаций при сборке редуктора.

Целью изобретения является повышение точности определения величины компенсации путем учета силовых факторов и деформаций при сборке редуктора.

Поставленная цель достигается тем, что согласно способу определения величины компенсации дуплексы подшипников с корпусом и валом подсобирают, обеспечивая предельные натяги колец с корпусом, а втулки выбирают с минимальной и максимальной длиной, при этом к первой втулке прикладывают силу, соответствующую максимальному, а ко второй минимальному за- данному моменту затяжки гайки, по разности длин втулок и разности полученных ранее расстояний между внутренними кольцами подшипников в корпусе определяют величину компенсации.

По сравнению с известными в предлагаемом способе повышение точности обеспечивается благодаря тому, что учитывают натяги в соединениях колец подшипников с корпусом и валом, рассеивание расстояний между внутренними кольцами дуплексов, рассеивание длин втулок, сочетание геометрических размеров сборочных единиц и осевых сил, сжимающих подшипники и втулки.

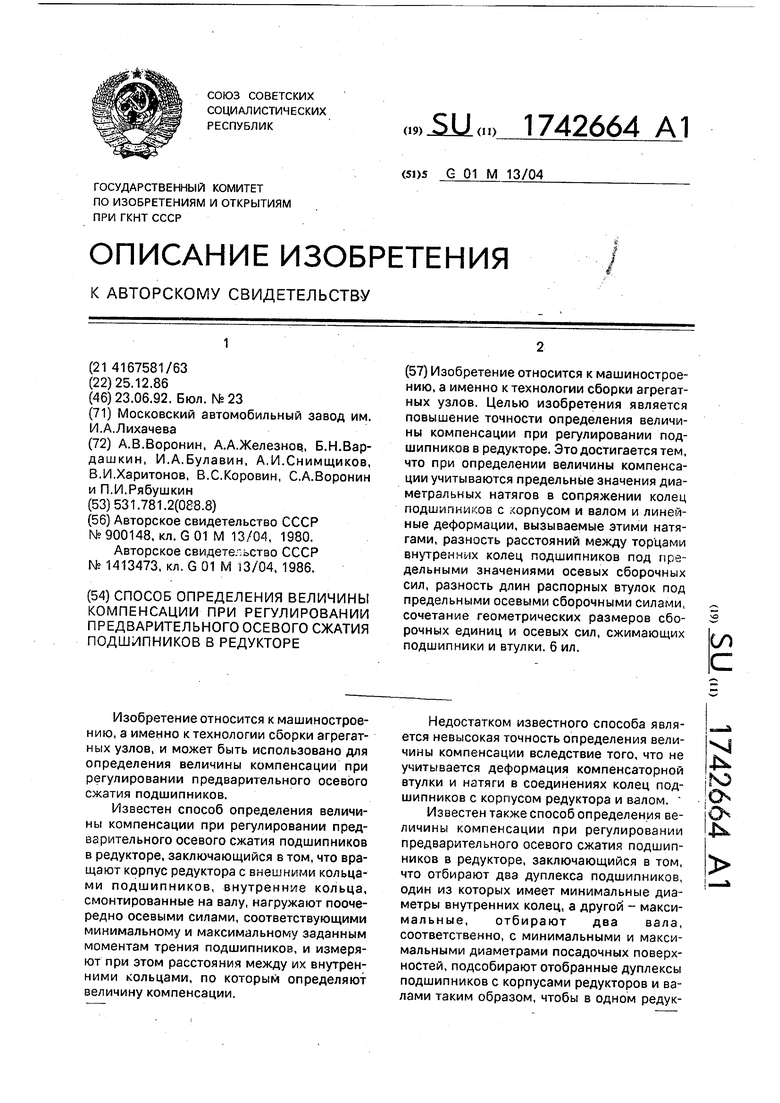

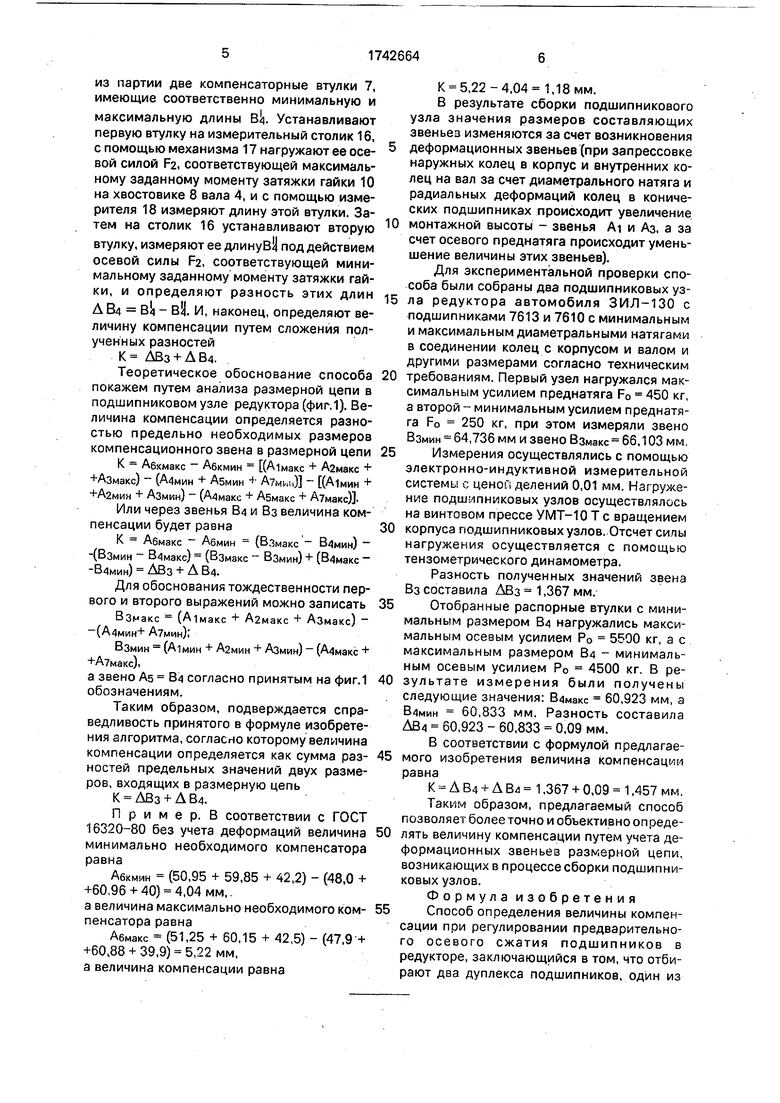

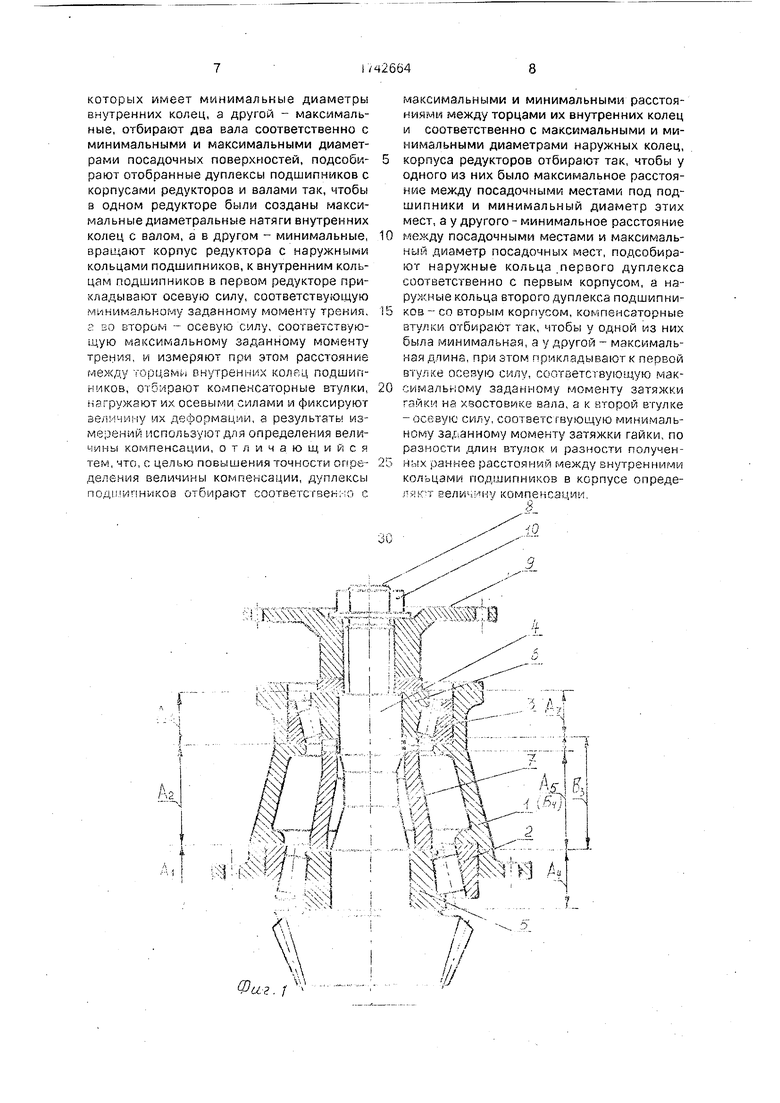

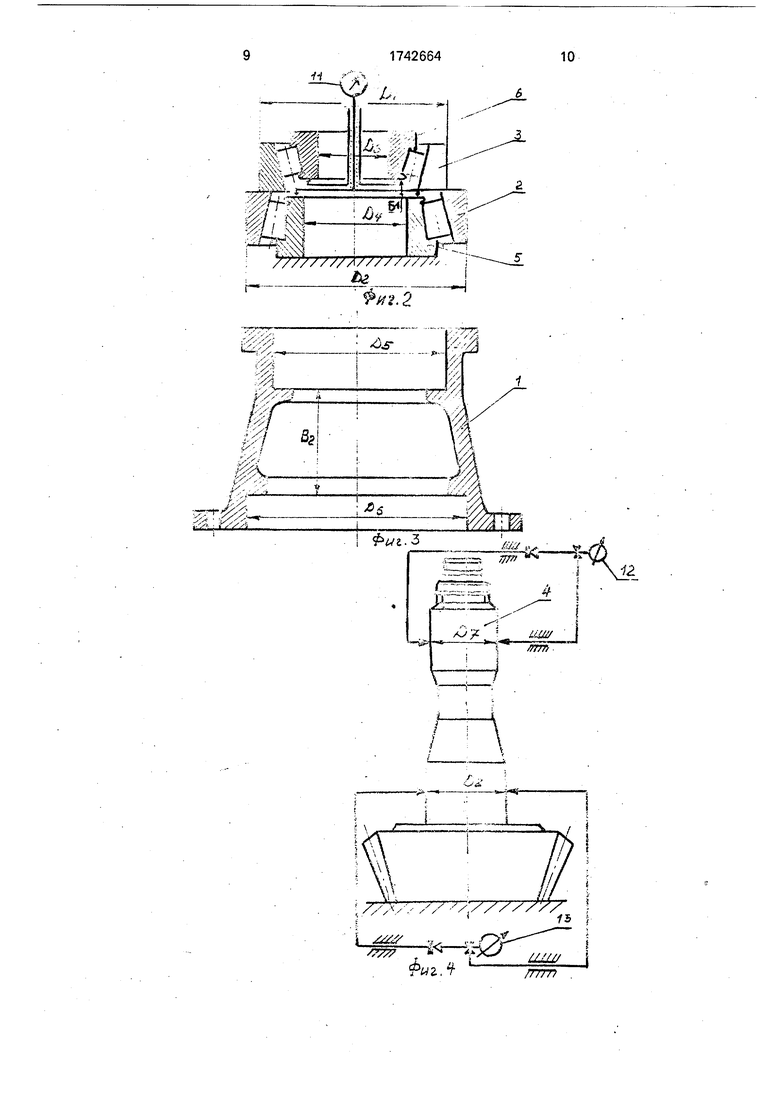

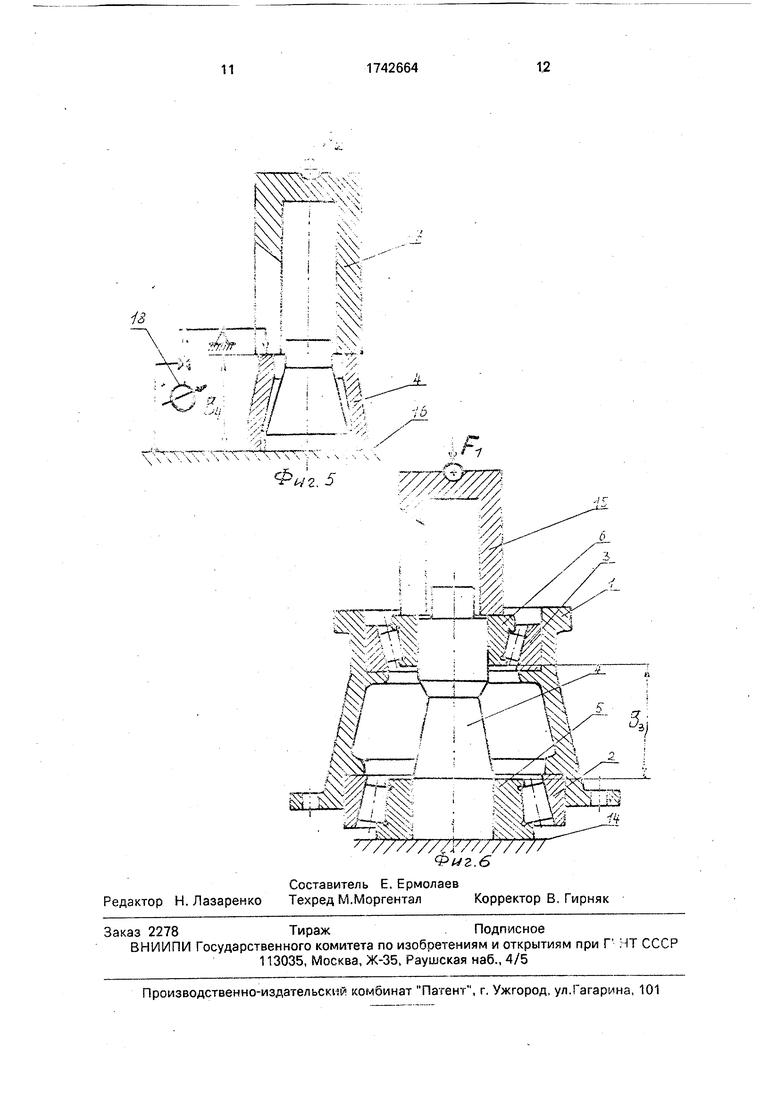

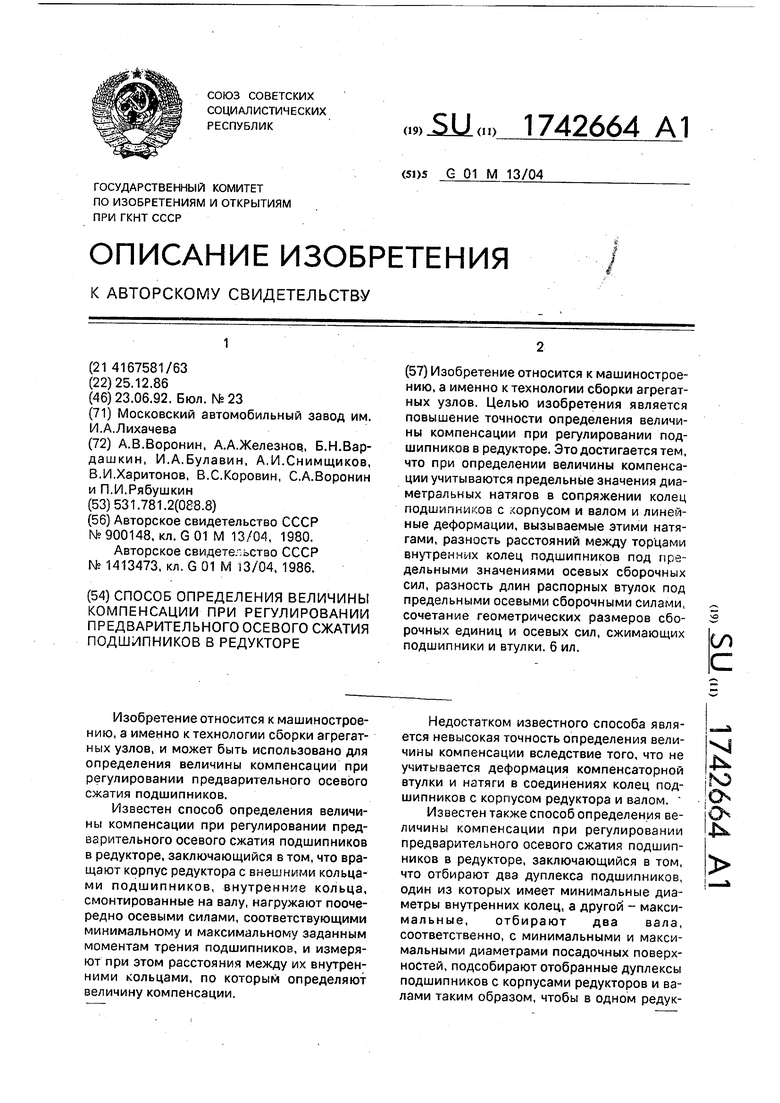

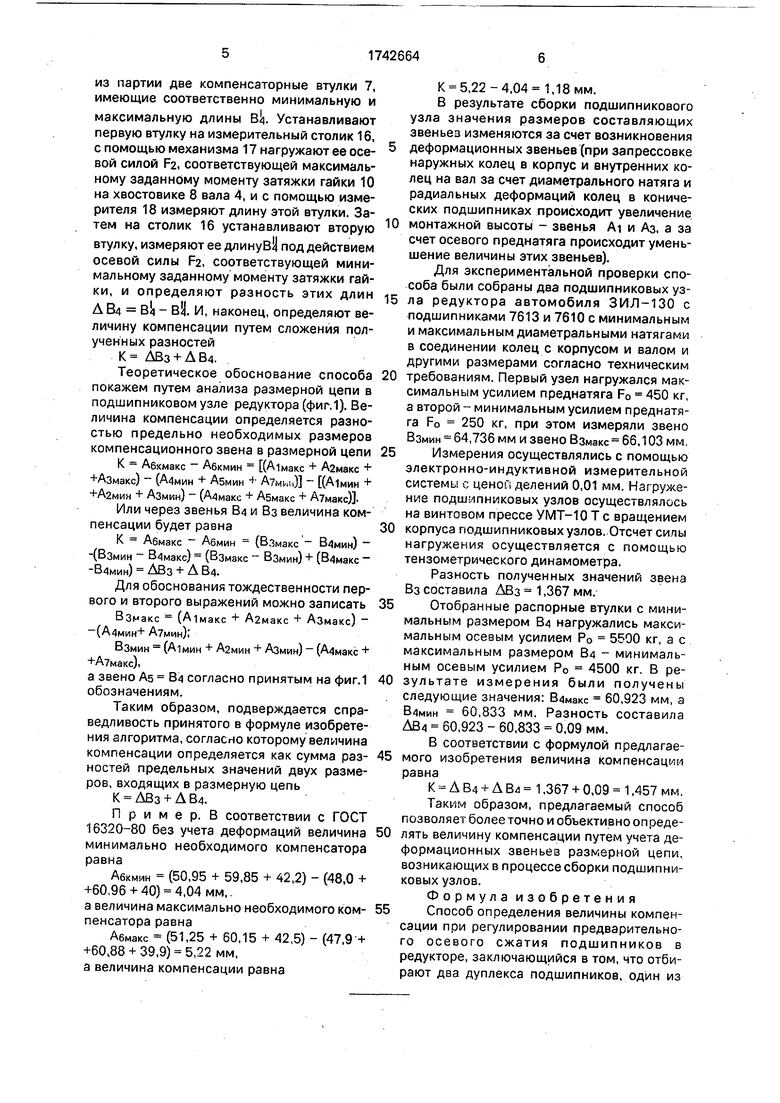

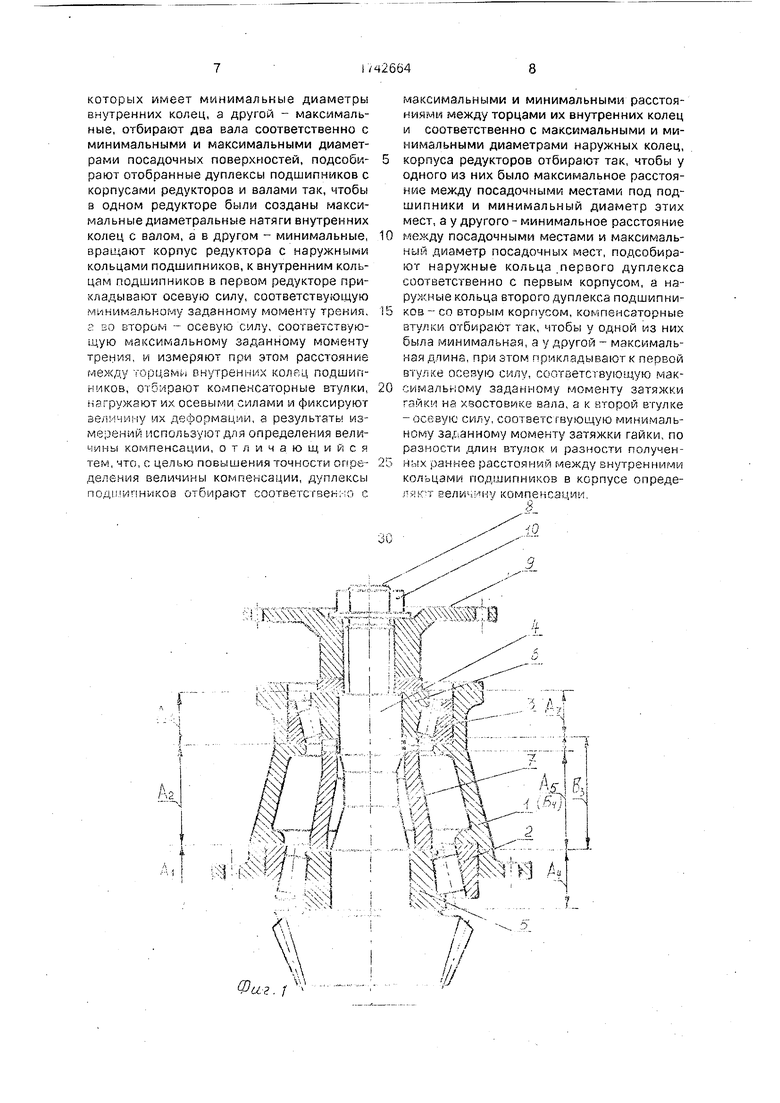

На фиг.1 показана схема редуктора; на фиг.2 - схема измерения дуплекса подшипников; на фйг.З - корпус редуктора; на фиг.4 - схема измерения вала; на фиг.5 - схема

измерения втулки; на фиг.6 - схема измерения в подсобранном редукторе.

Схема редуктора содержит корпус 1, запрессованные в нем наружные кольца 2 и 3

подшипников, вал 4, установленные на нем внутренние кольца 5 и 6. При окончательной сборке на валу 4 между кольцами 5 и 6 размещают компенсаторную втулку 7, а на хвостовике 8 устанавливают фланец 9 и навинчивают с определенным крутящим моментом гайку 10.

Способ осуществляют следующим образом.

Отбирают из партии подшипники и комплектуют два дуплекса, один из которых имеет максимальное расстояние 5i между внутренними кольцами 5 и 6, измеряемое с помощью раздвижного измерителя 11, максимальные диаметры DI и D2 наружных колец 3 и 2 и минимальные диаметры D2 и DA внутренних колец 6 и 5, а другой дуплекс имеет минимальное расстояние между внутренним /, кольцами 5 и 6, минимальные диаметры наружных колец 3 и 2 и

максимальные диаметры Оз и D внутренних колец 6 и 5. Отбирают из партии два корпуса 1 редукторов, один из которых имеет максимальное расстояние Б2 между посадочными местами под подшипники и

минимальные диаметры DS и De, а другой корпус имеет минимальное расстояние Б2 и максимальные диаметры DS и De. Отбирают из партии два вала 4, один из которых имеет максимальные диаметры D и DS посадочных мест, измеряемые с помощью измерителей 12 и 13, а другой - минимальные диаметры D и De. Затем подсобирают два редуктора. Один из редукторов подсобирают в первом из отобранных корпусов с первым дуплексом и валом, обеспечивающим максимальные натяги с подшипниками дуплекса. Другой редуктор подсобирают во втором корпусе с вторым дуплексом и валом, обеспечивающим минимальные натяги с

подшипниками. Устанавливают первый из подсобранных редукторов на стол 14 стенда, вращают корпус 1 с внешними кольцами 2 и 3, внутренние кольца 5 и 6, смонтированные на валу 4, нагружают с помощью механизма 15 осевой силой FI, соответствующей минимальному заданному моменту трения подшипников, и измеряют при этом расстояниеВз между внутренними кольцами 5 и 6. Затем на стол 14 устанавливают второй из подсобранных редукторов, повторяют измерение расстояния Вз1 с осевой силой, соответствующей максимальному сданному моменту трения; и определяют разность

этих расстояний ДВз . Отбирают

из партии две компенсаторные втулки 7, имеющие соответственно минимальную и

максимальную длины Bij. Устанавливают первую втулку на измерительный столик 16, с помощью механизма 17 нагружают ее осевой силой F2, соответствующей максимальному заданному моменту затяжки гайки 10 на хвостовике 8 вала 4, и с помощью измерителя 18 измеряют длину этой втулки. Затем на столик 16 устанавливают вторую

втулку, измеряют ее длинув под действием осевой силы F2, соответствующей минимальному заданному моменту затяжки гайки, и определяют разность этих длин

А ВА вЪ - . И, наконец, определяют величину компенсации путем сложения полученных разностей

К АВЗ + АВ4.

Теоретическое обоснование способа покажем путем анализа размерной цепи в подшипниковом узле редуктора (фиг. 1). Величина компенсации определяется разностью предельно необходимых размеров компенсационного звена в размерной цепи

К Абхмакс - Абкмин (А 1 макс + А2макс + +Азмакс) - (А4мин + Абмии + Аумм.) (А1мин + +А2мин + Азмин) (Аймаке + Абмакс + Аумакс).

Или через звенья ВА и Вз величина компенсации будет равна

К Абмакс - Абмин (Взмакс В/Ыин) -(Взмин - Взмакс) - (Взмакс - Взмин) + (Взмакс -В4мин) АВз + А В4.

Для обоснования тождественности первого и второго выражений можно записать

Взмакс (Атмакс + А2макс + Азмакс) - -(А4мин+ А7мин);

Взмин (А1мин + А2мин + Азмин) - (А4макс + ),

а звено As 84 согласно принятым на фиг.1 обозначениям.

Таким образом, подверждается справедливость принятого в формуле изобретения алгоритма, согласно которому величина компенсации определяется как сумма разностей предельных значений двух размеров, входящих в размерную цепь

К АВз + А В4.

П р и м е р. В соответствии с ГОСТ 16320-80 без учета деформаций величина минимально необходимого компенсатора равна

Абкмин (50,95 + 59,85 + 42,2) - (48,0 + +60,96+ 40) 4,04 мм,, а величина максимально необходимого компенсатора равна

Абмакс (51,25 + 60,15 + 42,5) - (47,9 + +60,88+ 39,9) 5,22 мм, а величина компенсации равна

К 5,22-4,04 1,18 мм. В результате сборки подшипникового узла значения размеров составляющих звеньез изменяются за счет возникновения

деформационных звеньев (при запрессовке наружных колец в корпус и внутренних колец на вал за счет диаметрального натяга и радиальных деформаций колец в конических подшипниках происходит увеличение

монтажной высоты - звенья AI и Аз, а за счет осевого преднатяга происходит уменьшение величины этих звеньев).

Для экспериментальной проверки способа были собраны два подшипниковых узла редуктора автомобиля ЗИЛ-130 с подшипниками 7613 и 7610 с минимальным и максимальным диаметральными натягами в соединении колец с корпусом и валом и другими размерами согласно техническим

требованиям. Первый узел нагружался максимальным усилием преднатяга FO 450 кг, а второй - минимальным усилием преднатяга Fo 250 кг, при этом измеряли звено Взмин 64,736 мм и звено Взмакс 66,103 мм.

Измерения осуществлялись с помощью электронно-индуктивной измерительной системы с ценой делений 0,01 мм. Нагруже- ние подшипниковых узлов осуществлялось на винтовом прессе УМТ-10 Т с вращением

корпуса подшипниковых узлов. Отсчет силы нагружения осуществляется с помощью тензометрического динамометра.

Разность полученных значений звена Вз составила АВз 1,367 мм.

Отобранные распорные втулки с минимальным размером В4 нагружались максимальным осевым усилием Ро 5500 кг, а с максимальным размером В4 - минимальным осевым усилием Р0 4500 кг. В результате измерения были получены следующие значения: В4макс 60,923 мм, а В4мин 60,833 мм. Разность составила АВ4 60,923 - 60,833 0,09 мм.

В соответствии с формулой предлагаемого изобретения величина компенсации равна

К А В4 + А Ва 1,367 + 0,09 1,457 мм.

Таким образом, предлагаемый способ

позволяет более точно и объективно определять величину компенсации путем учета деформационных звеньез размерной цепи, возникающих в процессе сборки подшипниковых узлов.

Формула изобретения

Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе, заключающийся в том, что отбирают два дуплекса подшипников, один из

которых имеет минимальные диаметры внутренних колец, а другой - максимальные, отбирают два вала соответственно с минимальными и максимальными диаметрами посадочных поверхностей, подсоби- рают отобранные дуплексы подшипников с корпусами редукторов и валами так, чтобы в одном редукторе были созданы максимальные диаметральные натяги внутренних колец с валом, а в другом - минимальные, вращают корпус редуктора с наружными кольцами подшипников, к внутренним кольцам подшипников в первом редукторе прикладывают осевую силу, соответствующую минимальному заданному моменту трения. г во втором - осевую силу, соответствующую максимальному заданному моменту трения, и измеряют при этом расстояние между торцами внутренних колец подшипников, отбирают компенсаторные втулки, нагружают их осевыми силами и фиксируют величину их деформации, а результаты измерений используют для определения величины компенсации, отличающийся тем, что, с целью повышения точности определения величины компенсации, дуплексы подшипников отбирают соответствен но е

0

5

0

максимальными и минимальными расстояниями между торцами их внутренних колец и соответственно с максимальными и минимальными диаметрами наружных колец, корпуса редукторов отбирают так, чтобы у одного из них было максимальное расстояние между посадочными местами под подшипники и минимальный диаметр этих мест, а у другого - минимальное расстояние между посадочными местами и максимальный диаметр посадочных мест, подсобира- ют наружные кольца первого дуплекса соответственно с первым корпусом, а наружные кольца второго дуплекса подшипников - со вторым корпусом, компенсаторные втулки отбирают так, чтобы у одной из них была минимальная, а у другой - максимальная длина, при этом прикладывают к первой втулке осевую силу, соответствующую максимальному заданному моменту затяжки гайки на хвостовике вала, и к второй втулке -осевую силу, соответствующую минимальному заданному моменту затяжки гайки, по разности длин втулок и разности полученных раннее расстояний между внутренними кольцами подшипников в корпусе определяют величину компенсации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

| Способ определения допуска на длину деформируемой компенсаторной втулки при регулировке предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1372211A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1985 |

|

SU1325288A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1984 |

|

SU1200155A1 |

| Способ определения длины компенсаторной втулки при сборке партии редукторов | 1985 |

|

SU1250891A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1981 |

|

SU974093A1 |

| Способ создания предварительного натяга в конических роликовых подшипниках при сборке валов редукторов | 1982 |

|

SU1078270A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1982 |

|

SU1104355A2 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Способ определения параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов | 1991 |

|

SU1788452A1 |

Изобретение относится к машиностроению, а именно к технологии сборки агрегатных узлов. Целью изобретения является повышение точности определения величины компенсации при регулировании подшипников в редукторе. Это достигается тем, что при определении величины компенсации учитываются предельные значения диаметральных натягов в сопряжении колец подшипников с корпусом и валом и линейные деформации, вызываемые этими натягами, разность расстояний между торцами внутренних колец подшипников под предельными значениями осевых сборочных сил, разность длин распорных втулок под предельными осевыми сборочными силами, сочетание геометрических размеров сборочных единиц и осевых сил, сжимающих подшипники и втулки. 6 ил. со с

ш ;,;Јs/

, ,

/г- /irt

ДЛ

/ lL

I . .у//Ј I ,

tfiiWTB

Фа-г.1

Г 1

VVА /А -.,, , //. // Ь sШ l--x//Ј - 1ШЗД

т :

Ч

ol

«ш

№Ш$Ъ..

i

«м

,,,,

Т

Ґ

J

V,.|F

lj| I -Ч

:illl

Ю

tM

fl.

&

3

х

fe

..Ь

с

/У,

у /

Фиг.6

| Способ определения допуска на компенсацию зазора при регулировке предварительного осевого сжатия подшипников в редукторе | 1980 |

|

SU900148A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1986-12-25—Подача