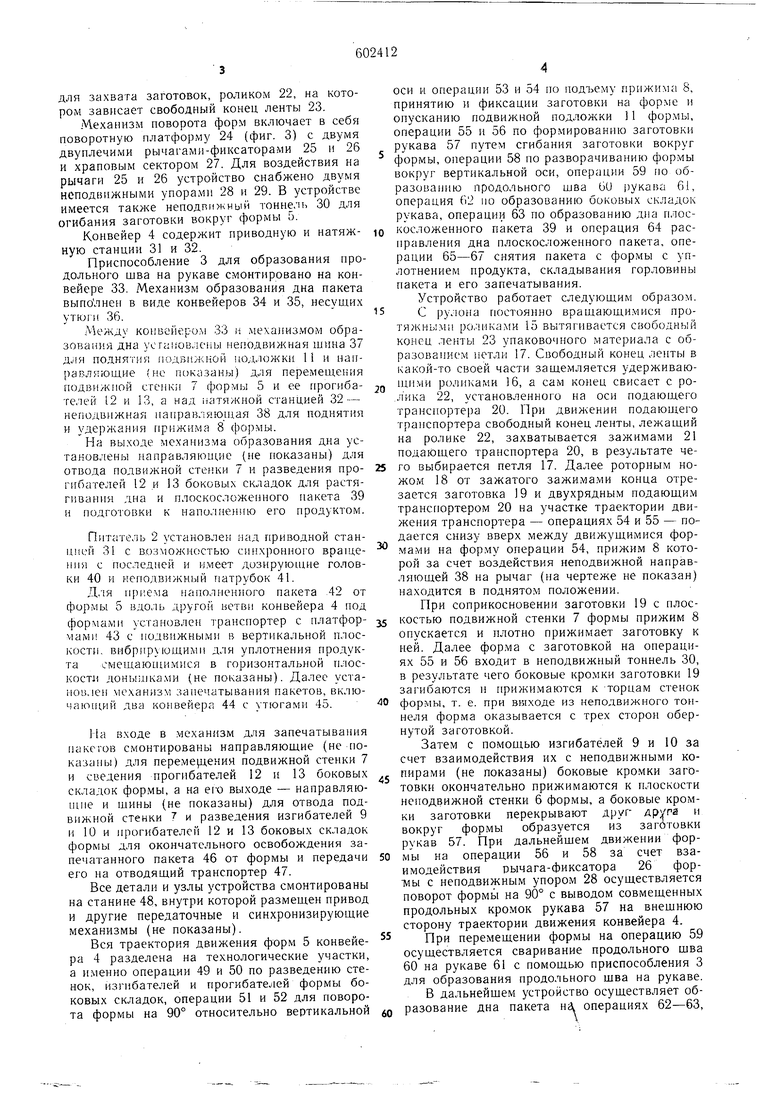

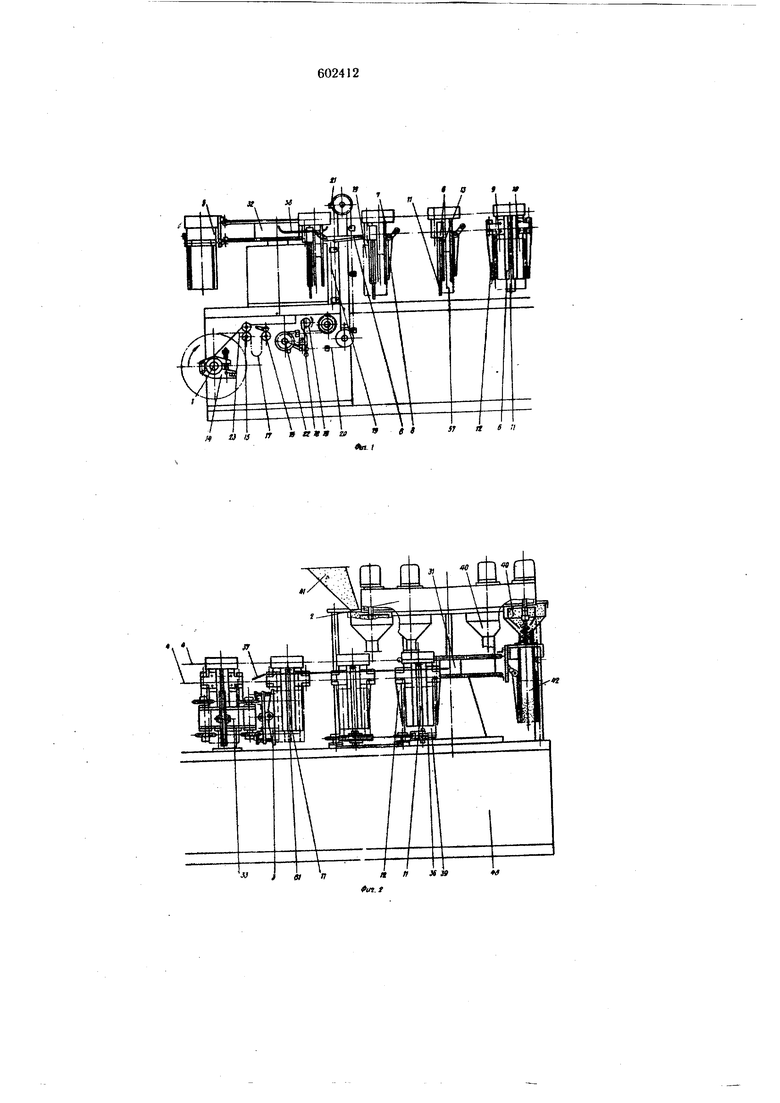

Изобретение касается упаковки и может быть использовано в пищевой и химической промышленности. Известно устройство для упаковки в пакеты из термосклеивающегося материала, содержащее рулонодержатель, питатель, приспособление для образования продольного шва на рукаве, конвейер с формами, имеющими две параллельные стенки, и механизм для запечатывания пакетов IJ. Известное устройство является ближайшим решением к описываемому изобретению по технической сущности и достигаемому результату. Однако известное устройство не обеспечивает упаковки в пакеты с боковыми складками. С целью упаковки в пакеты с боковыми складками в описываемом устройстве для упаковки в, пакеты из термосклеивающегося материала стенки укреплены на конвейере вертикально, одна из них подвижно, снабжены прижимом, двумя изгибателями, подвижной подложкой и двумя прогибателями боковых складок. Для повышения надежности работы формы укреплены с возможностью поворота на 90° относительно вертикальной оси. При этом неподвижная стенка имеет Г-образную форму с проемом. На фиг. t-4 схематически изображено устройство для упаковки в пакеты из термоскленвающегося материала; на фиг. 5-8 - схема последовательности технологических операций процесса. Устройство (фиг. 1, 2 и 3) содержит рулонодержатель I, питатель 2, приспособление 3 для образования продольного шва на рукаве, конвейер 4 с формами 5, имеющими две параллельные неподвижную и подвижную стенки б и 7, и механизм для запечатывания пакетов. Стенки 6 и 7 укреплены на конвейере 4 вертикально, при этом стенка 6 подвижно, и снабжены прижимом 8, двумя изгибателями 9 и 10, подвижной подложкой II и двумя прогибателями 12 и 13 боковых складок. Для повыщения надежности работы формы 5 укреплены с возможностью поворота на 90° относительно вертикальной оси. Неподвижная стенка 6 имеет Г-образную форму с проемом. Рулонодержатель 1 снабжен тормозом 14, протяжными и удерживающими роликами 15 и 16 для образования запаса готового (свободного) упаковочного материала в виде петли 17, роторным ножом 18 для отделения заготовки 19. подающим транспортером 20. с зажимами 21

для захвата заготовок, роликом 22, на котором зависает свободный конец ленты 23.

Механизм иоворота форм включает в себя поворотную платформу 24 (фиг. 3) с двумя двуплечими рычагами-фиксаторами 25 и 26 и храповым сектором 27. Для воздействия на рычаги 25 и 26 устройство снабжено двумя неподвижными упорами 28 и 29. В устройстве имеется также неподпижный тоннель 30 для огибания заготовки вокруг формы 5.

Конвейер 4 содержит приводную и натяжную станции 31 и 32.

Приспособление 3 для образования продольного шва на рукаве смонтировано на конвейере 33. Механизм образования дна пакета выполнен в виде конвейеров 34 и 35, несущих утюги 36.

Между конвейеро.м 33 и мехализ.мом образова)ия дна установлены неподвижная ujHua 37

для ПОДНЯТИЕ подвижкой IKX-VIOKK li и )а15л;-:ющие (не показаны) для перемещения подвижной стенки 7 форм1з1 5 и ее нрогибателей 12 и 13, а над натяжной станцией 32 - неподвижная направляюпшя 38 для поднятия и удержания прижима 8 формы.

На выходе механизма образования дна установлены направляющие (не показаны) для отвода подвижной стенки 7 и разведения прогибателей 12 и 13 боковых складок для растягивания дна и плоскосложенного пакета 39 и подготовки к наполнению его продуктом.

Питатель 2 установлен над приводной станпней 31 с возможностью синхронного вращения с последней и имеет дозирующие головки 40 и неподвижный патрубок 41.

Д.чя приема наполненного пакета ,42 от формы 5 вдоль другой нетви конвейера 4 под формами установлен транспортер с платформами 43 с подвижными в вертикальной плоскости, вибрирующими для уплотнения продукта смещаюпи-1мися в горизонтальной плоскости доны;лками (не показаны). Далее установлен механизм запечатывания пакетов, включающий два конвейера 44 с утюгами 45.

На входе в механизм для запечатывания пакетов смонтированы направляющие (не показаны) для пере.мещения подвижной стенки 7 и сведения прогибателей 12 и 13 боковых складок формы, а на его выходе - направляюnuie и щины (не показаны) для отвода подвижиой стенки 7 и разведения изгибателей 9 и 10 и ирогибателей 12 и 13 боковых складок формы для окончательного освобождения запечатанного пакета 46 от формы и передачи его иа отводящий транспортер 47.

Все детали и узлы устройства смонтированы на станине 48, внутри которой размещен привод и другие передаточные и синхронизирующие механизмы (не показаны).

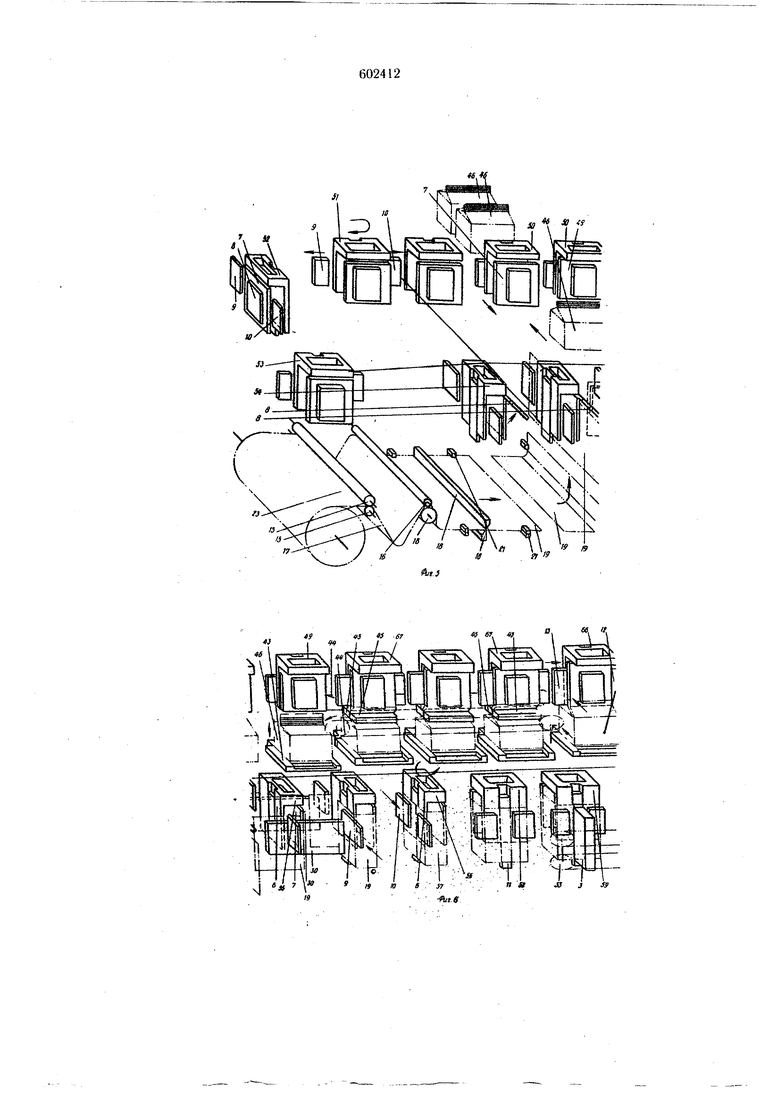

Вся траектория движения форм 5 конвейера 4 разделена на технологические участки, а именно операции 49 и 50 по разведению стенок, изгибателей и прогибате 1ей формы боковых складок, операции 51 и 52 для новорота формы на 90° относительно вертикальной

оси и операции 53 н 54 но подъему прижима 8, принятию и фиксации заготовки на форме и оиусканию подвижной подложки 11 формы, операции 55 и 56 по формированию заготовки рукава 57 путем сгибания заготовки вокруг формы, операции 58 по разворачиванию формы вокруг вертикальной оси, операции 59 но образованию продольного щва 60 1)укава 61, операция 62 но образованию боковых складок рукава, операции 63 по образованию дна илоскосложенного пакета 39 и операция 64 расиравления дна плоскосложенного пакета, операции 65-67 снятия пакета с формы с уплотнением продукта, складывания горловины пакета и его запечатывания.

Устройство работает следующим образом.

С рулона постоянно вращающимися протяжными роликами 15 вытягивается свободный конец ленты 23 упаковочного материала с образованием иетлк 17. Свободный конец ленты в какой-то своей части защемляется удерживающи ми роли)ами 16, а сам конец свисает с ро.лика 22, установленного на оси подающего транспортера 20. При движении подающего транспортера свободный конец ленты, лежащий на ролике 22, захватывается зажимами 21 подающего транспортера 20, в результате чего выбирается петля 17. Далее роторным ножом 18 от зажатого зажимами конца отрезается заготовка 19 и двухрядным подающим транспортером 20 на участке траектории движения транспортера - операциях 54 и 55 - подается снизу вверх между движущимися формами на форму операции 54, прижим 8 которой за счет воздействия неподвижной направляюпдей 38 на рычаг (на чертеже не показан) находится в поднятом положении.

При соприкосновении заготовки 19 с плоскостью подвижной стенки 7 формы прижим 8 опускается и плотно прижимает заготовку к ней. Далее форма с заготовкой на оиерациях 55 и 56 входит в неподвижный тоннель 30, в результате чего боковые кромки заготовки 19 загибаются и прижимаются к торцам стенок

формы, т. е. при из неподвижного тоннеля форма оказывается с трех сторон обернутой заготовкой.

Затем с помощью изгибателей 9 и 10 за счет взаимодействия их с неподвижиыми копирами (не показаны) боковые кромки заготовки окончательно прижимаются к плоскости неподвижной стенки 6 формы, а боковые кромки заготовки перекрывают друг друга и вокруг формы образуется из заготовки рукав 57. При дальнейшем движении формы на операции 56 и 58 за счет взаимодействия рычага-фиксатора 26 фор-мы с неподвижным упором 28 осуществляется поворот формь на 90° с выводом совмещенных продольных кромок рукава 57 на внешнюю сторону траектории движения конвейера 4.

При перемещении формы на операцию 59

осуществляется сваривание продольного шва

60 на рукаве 61 с помощью приспособления 3

для образования продольного шва на рукаве.

В дальнейшем устройство осуществляет образование дна пакета нл операциях 62-63,

для чего подвижная стенка 7 формы вплотную смешается к неподвижной стенке 6, а в промежуток между ними впереди и сзади вводятся прогибатели 12 и 13 боковых складок рукава, и сложенный плоский рукав подается под утюги 36 конвейеров 34 и 35.

Одновременно со сближением стенок осуществляется поднятие с неподвижной шины 37 подложки И, и нижний обрез сложенного и освобожденного от подложки рукава 61 плотно зажимается между рабочими поверхностями утюгов 36 и сваривается. Затем прогибатели 12 и 13 боковых складок выходят из промежутка между стенками формы, а подвижная стенка 7, отходя от неподвижной стенки 6 на операцию 64, растягивает и расправляет дно плоскосложенного пакета 39, подготавливая его для заполнения продуктом.

На криволинейном участке траектории движения форм с .помощью сопровождающих их дозирующих грлхдаок :4о осуществдяется заполнение пакетов 42 продуктом. При переходе на другой прямолинейный участок операции 65 наполненные пакеты 42 вод действием массы продукта опускаются с на платформы 43 транспортера, {фиг 4), где Ъсушествляется уплотнение продукта. При этом часть свободной от продукта горловины пакета остается на форме.

При дальнейшем движении формы вместе с платформой по операции 66 горловина пакета складывается с образо ванием в ней боковых складок за счет смеш.еиия подвижной стенки 7 и неподвижной стенки 6 и введении в промежуток междуTIHMH прогибателей 12 и 13 боковых складок. При этом пакет также смещается в сторону неподвижной стеикн формы. Далее пакет и платформа на операции 67 подается под утюги 45 конвейеров 44, где и осуществ,пяется сварка горловины (запечатывание) пакета. Затем окончательно запечатанный пакет 46 отводится отводящим транспортером 47 готовой продукции, а освобожденная от пакета форма при движении по операциям 51-54 подготавливается к очередному приему заготовки, для чего на операциях 49 и 50отводит-: ся подвижная ее стенка от неподвижной и разводятся изгибатели с прогибателямй. а на операциях 51 и 52 форма поворачивается на 90° за счет, воздействия неподвижного упора 29

на двуплечий рычаг-фиксатор 25 (фиг. 3). На операциях 53 и 54 осуществляется подъем прижима 8 формы, чем заканчивается подготовка формы для повторения упаковочного цикла. Таким образом осуществляется технологический процесс по изготовлению, наполнению и запечатыванию пакетов в непрерывном движении.

Описываемое устройство для упаковки в пакеты из термосклеивающегося материала позволяет обеспечить упаковку продукта в пакеты с боковыми складками, что упрощает расфасовочно-упаковочный процесс при передаче готового неиаполненного пакета, в частности мягкого пакета, для его наполнения продуктом и. тем самым, снизить процент брака и уменьшить время простоев упаковочной техники и повысить производительность.

Применение поворота форм позволит улучшить условия технического обслуживания.

2

Формула изобретения

1. Устройство для упаковки в пакеты из термосклеивающего материала, содержащее рулонодержатель, питатель, приспособление для образования продольного шва на рукаве, конвейер с формами, имеющими две параллельные неподвижную и подвижную стенки, и механизм для аапечатывания пакетов, отличающийся тем, что, с целью упаковки в пакеты с боковыми складками, стекки укреплены на конвейере вертикально, одна из них подвижно, снабжены прижимом, двумя изгибателями, подвижной подложкой и двумя прогибателямй боковых складок.

2. Устройство по п. 1, отличшощееся тем, что, с целью повышения надежности работы, формы укреплены с возможностью поворота на 90° относительно вертикальной оси.

3. Устройство по п. I, отличающееся тем,

что неподвижная стенка имеет Г-образную форму с проемом.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР f 345056, кл. В 65 В 5/02, 1970.

la I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1988 |

|

SU1570946A1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Устройство для формирования и упаковки пачек бумаг в рукавный термосклеивающийся материал | 1984 |

|

SU1191361A1 |

| ФАСОВОЧНО-УПАКОВОЧНЫЙ ВЕРТИКАЛЬНЫЙ АППАРАТ | 1996 |

|

RU2096281C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 2004 |

|

RU2263051C1 |

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1989 |

|

SU1698138A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 1973 |

|

SU405772A1 |

| Устройство для изготовления,напол-нения и запечатывания мешков изрукавного термосклеивающегосяматериала | 1974 |

|

SU509497A1 |

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1989 |

|

SU1659301A1 |

«.

ЛЗ

..« ., «T. U-. и

V

WOJ i 6

}, W

«.

у.

«г л j jfc

Авторы

Даты

1978-04-15—Публикация

1975-07-16—Подача