Изобретение относится к черной металлургии, в частности к способа производства стали, реализуемым с применением внепечной вакуумной об работки ковшовым способом или его модификациями. Потребность в производстве особонизкоуглеродистой стали, содержа щей 6 0,010% углерода значительно возрастает, так как эта группа ста лей находит применение в радиотехн ческой (релейная сталь), электроте нической промышленностях (релейная динамная сталь) и как особо чистая шихта в переплавленных процессах для производства порошков и изделий ответственного назначения. Наиболе дешевьом способом производства особонизкоуглеродистой стали является способ, в сталеплавильный передел которого включена внепечная вакуум ная обработка нераскисленного полу продукта с повышенным содержанием углерода (0,03-0,20%). Стоимость операции вакуумирования обычно не превышает 1-3 р/т стали, в то врем как другой наиболее эффективный способ глубокого обезуглероживания стали до рассмотренных пределов, каким является обезуглероживающий окислительный отжиг промежуточных профилей проката, по стоимости оце нивается 15-20 р/т проката. Известен способ производства низкоуглеродистой стали, согласно которсйиу нераскисленный полупродук содержащий О,.05-0,10% углерода, слитый в ковш из плавильного агрегата вместе с 1,0-2,0% от веса металла конечного печного шлака, под вергают ковшевой вакуумной обработке в целях снижения в нем содер жания углерода до пределов 0,0050,010% и кислорода 0,005-0 020%. Д реализации процесса обезуглероживания на шлак перед или в процессе вакуумирования вводят окислители (агломерат, окалину или руду) в кол честве 2-4 кг/т стали, а вакуумиро ванный расплав продувают инертным газом. Продолжительность продувки обычно составляет 2-4 мин, а ее на чало относят к снижению интенсивности кипения расплава в вакууме. В конце продувки шлак раскисляют ферросилицием либо силикокальцием, либо алюминиевой крупкой. Предусмот рено введение этих компонентов на шлак раздельно или в любой комбинации . Количество данных компонентов не регламенти овано. Окончательное раскисление обезуглероженного расплава производят алюминием, расход которого доставляет 0,5-1,0 кг/т стали li . Выпуск из плавильного агрегата в ковше полупродукта с содержанием углерода 0,05-0,10% связан с получением неопределенной картины по окисленности системы металл-шлак перед вакуумной обработкой. В данном случае содержание кислорода в металле может находиться в пределах 0,03-0,10%, а окисленность шлака 20-40% (в пересчете на FeO)г В этих случаях введение в расплав до или в процессе вакуумирования окислителей рассмотренного типа в количестве 2-4 кг/т стали не имеет технического обоснования. Неопределенность соотношения между окислительным и восстановительным потенциалами системы металлшлак до вакуумной обработки сокранщется вплоть до момента, когда обез углероженный расплав необходимо подвергнуть окончательному раскислению. В способе отсутствуют нормы расхода раскислителей, вводимых на шлак после периода продувки расплава инертным газом, вследствие еро при реализации последующей операции по раскислению металла 0,51,0 кг/т стали алюминил эта неопре деленность сохраняется. Количество алюминия (0,5-1,0 кг/т) может быть недостаточным для качественного раекисления расплава или оно будет свщ зано с получением содержания раство«ренного в металле алюминия, превышающего допустимые нормы. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту .является способ производства малоуглеродистой стали, содержащей 0,002-0,01% углеродна, включающий выплавку полупродукта с содержанием 0,03-0,20% углерода, выпуск прлупродукта в нераскисленном состоянии в ковш вместе с частью конечного печного шлака в количестве 0,5-5,0% от веса металла, корректировку перед вакуумированием исходного соотношения п между окислительным и восстановительным потенциалами системы металл-шлак, вакуумное обезуглероживание расплава с продувкой инертным газом, раскисление обезуглероженного расплава алюминием, легирование расплава компонентами, обладающими высоким сродством к кислороду 2 . Сущность технологии производства малоуглеродистой стали сводится к последовательной реализации следующих технологических операций. Нераскисленный полупродукт, содержащий 0,03-0,20% углерода, сливают в ковш из плавильного агрегата вместе с частью конечного печного ковша, количество которого составляет 0,5-5% от веса металла. Непосредственно перед вакуумированием определяют вес металла,-количество шлака, содержание углерода и кислорода в металле, окисленность шлака (содержание легковосстанови«лх окислов железа), на основании чего корректируют соотношение между кислородом и углеродом в системе металл-шлак, стремясь выдержать его значение в пределах г-гг + 1 3,33 - 1 или в пределах 3, от стехиометрического соотношения при окислении углерода. При вакуумировании, начиная с момента откачки рабочего пространства камеры, расплав продувают инертным газом через донные пористые элементы ковша, а в момент времени, соответствующий 20-50% общей продолжительности вакуумирования, на шлак вводят алюминий в количестве 0,1-1,0 т/т шлака после чего, варьируя расходом инерт ного газа, в расплав вводят маргаяец-, кальций- и кремнийсодержащие материалы 2 , Использование приемов способа для производства низкоуглеродистой стали, в частнрсти содержащей 0,002 0,010% углерода, связано со следующими недостатками. Введение на шлак в процессе ваку умирования алюминия в количестве 0,1-1,0 т/т шлака в момент времени, соответствующий 20-50% общего време ни вакуумирования, создает неопреде ленность, связанную с отсутствием приемов по определению времени, нео ходимого для реализации реакции обезуглероживания, так как общая продолжительность вакуумирования в способе не обоснована. В итоге введ ние алюминия в расплав в момент, указанный в способе, может быть связано с нарушением норм (превышением) содержания углерода в готовой металлопродукции. Использование величины соотношения между окислительным и вдсстановительным потенциалами систекш металл-шлак, равной 1,0, не пооволйет реализовать вакуумное обезуглероживание расплава до значений 0,010 углерода, что значительно удорожает стоимость готовой металлоконструкци вследствие необходимости применени обезуглероживакадего окислительного отжига промежуточных профилей проката. В способе отсутствуют расходные нормы алюминия применительно к про изводству марок стали, указанных в табл.2. Связь расходных норм алюминия с количеством шлака является косвенн и неполной, а ее использование не обеспечивает как стабильного раски ления системы металл-шлак, так и легирования металла алюминием и др гими компонентами до заданных норм Указанное обусловлено тем, что в способе не учтено исходное соотнош ние между окислительным и восстановительным потенциалами системы металл-шлак . Цель изобретения - повышение стабильности вакуумного обезуглероживания расплава, повышение эффективности раскисления обезуглероженного расплава алкминием и последующего его легирования. Поставленная цель достигается тем, что согласно способу произвоводства малоуглеродистой стали, содержащей 0,002-0,01% углерода, включающему выплавку полупродукта с содержанием 0,03-0,20% углерода, выпуск полупродукта в нераскисленном состоянии в ковш вместе с частью конечного печного шлак в количестве 0,5-5,0% от веса металла, корректировку перед вакуумированием исходного соотношения ti. между окислительньим и восстановительным потенциалами системы металл-шлак,вакуумное обезуглероживание расплава с его прюдувкой инертным газом, раскисление обезуглероженного расплава алюминием, легирование расплава компонентами, обладающими высоким сродством к кислороду, величину п перед вакуумированием выдерживают в пределах 1,1гб,0, а вакуумное обезуглероживайие расплава заканчивают в момент линейного снижения величины ЭДС после образования второго максимума на кривой изменения окислительного потенциала выделяющихся газов в период вакуумного обезуглероживания с последующим раскислением системы металл-шлак алюминием, удельное количество алюминия для раскисления металла составляет 120-650 .г/т соответственно для значений величины П 1,1-6,0, а удельный расход алюминия для раскисления шлака составляет 100-2600 г/т стали для тех же значений величины ц . На фиг. 1 и 2 приведены зависимости, характеризующие предлагаемый способ. Исходное соотношение между окислительным и восстановительным потенциалами системы металл-шлак в пределах 1,1-6,0 стабильно обеспечивает возможность вакуумного обезуглероживания расплава и снижения содержания в нем углерода до значений 0,002-0,010% при одновременной продувке :жидкрй стали: в этот период инертным газом. Нижний предел соотношения (1,1) является минимальнойвеличиной, используя которую возможно реализовать глубокое обезуглероживание стали в вакууме до рассмотренных пределов. Верхний предел того же соотношения является.максимальной величиной, используя которую в вакуумируемом расплаве практически полностью окисляется даже марганец. Дальнейшее его увеличение связано с необоснованно высоким расходом алюминия для раскисления вакуумируемого расплава.

Определение момента окончания процесса вакуумного обезуглероживания расплава и получения в нем содежания углерода в пределах 0,0020,010% осуществляют при помощи элекрохимической ячейки, -используя которую измеряют окислительный потенциа выделяющихся при вакуумировании газов. При соблюдении рассмотренньах выше норм соотношения между окислительным и восстановительным потенциалами системы металл-шлак получение в расплаве содержания углерода 0,010% совпадает по времени с моментом, линейного снижения величины ЭДС, характеризующей окислительный потенциал выделяющейся газовой фазы после образования на кривой изменения величины ЭДС второго максимума. При этсм начало продувки расплава инертным газом относят к моменту достижения первого максимума на кривой изменения величины ЭДС.

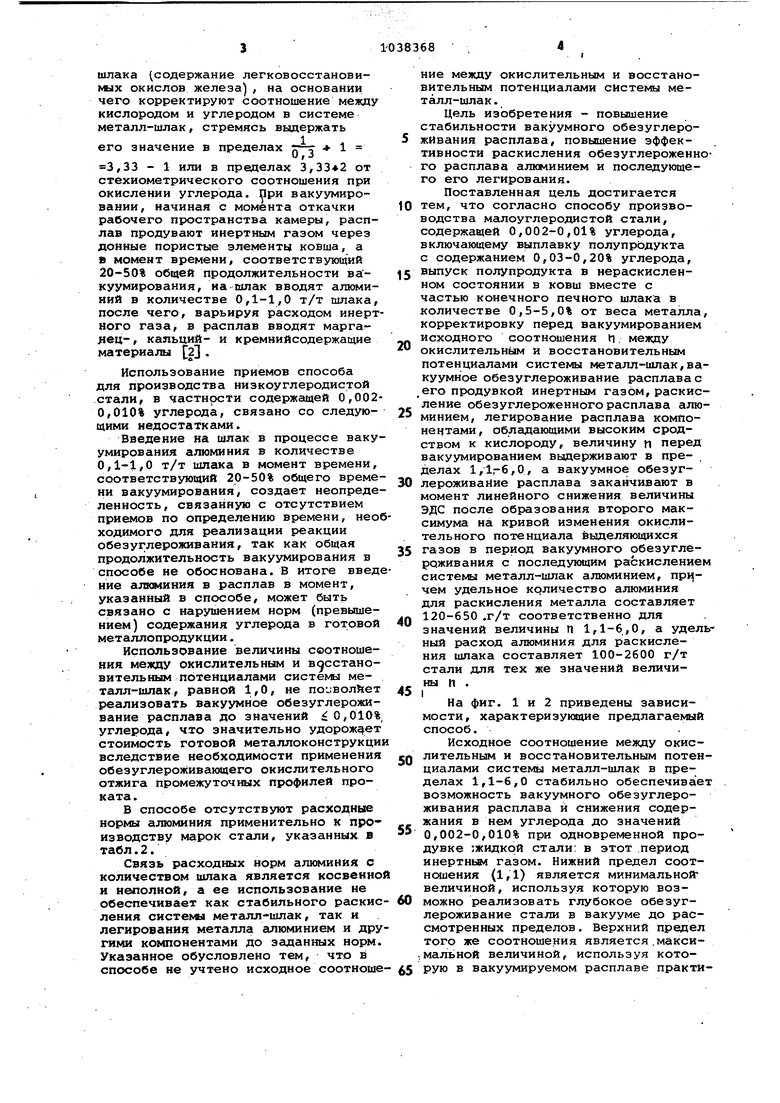

Зависимость между количеством алюминия, вводимого в целях раскисления обезуглероженного расплава и шлака, и величкно характеризующей исходное соотношение между окислительным ij восстановительным потенциалами системы металл-шлак.

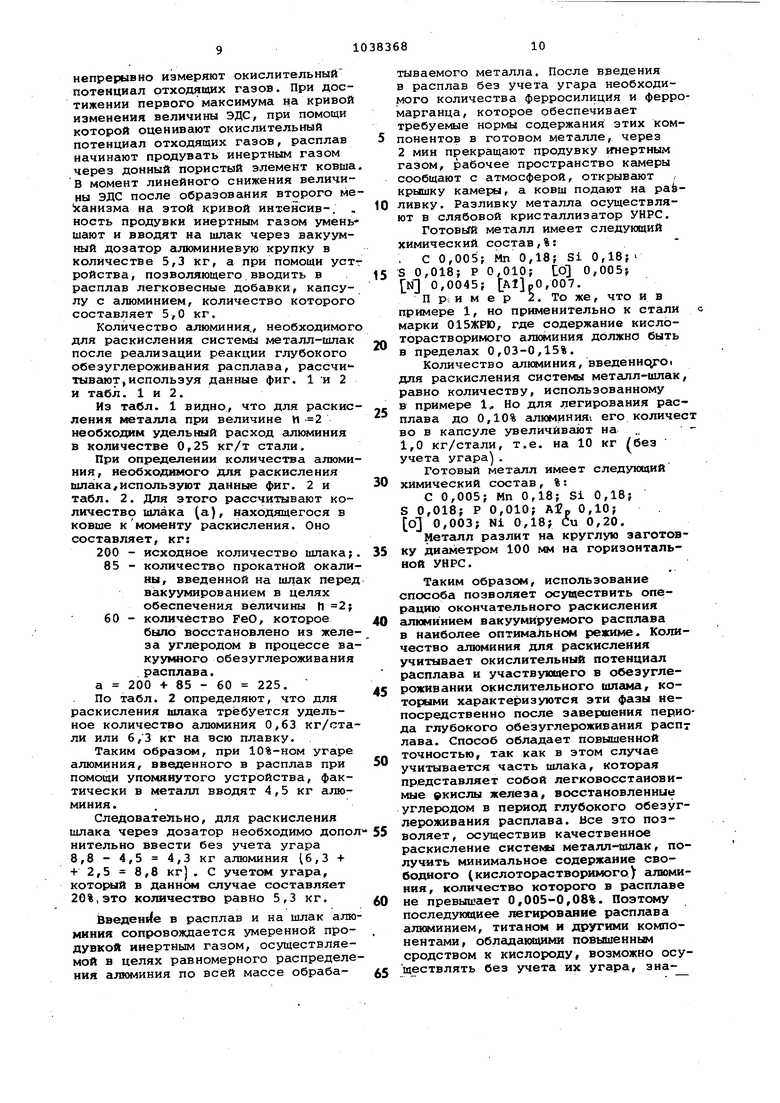

является объективной, отражает сущ ность происходящих при вакуумном обезуглероживании процессов и подтверждена экспериментальными данными. Для пояснения сказанного на 5 фиг. 1 приведена зависимость между содержанием кислорода в обезуглероженном до г 0,010% углерода расплаве и исходной величиной соотношения П между окислительным и восстанови0 тельнЕлм потенциалами системы металлшлак . При точном определении количества шлака и металла, которые в данном случае установлены взвешиванием после вакуумирования и разлив

5 ки, а также удовлетворительной организации продувки расплава в период его обезуглероживания, практически отсутствует разброс экспериментальных данных при вакуумировании 10 т плавок.

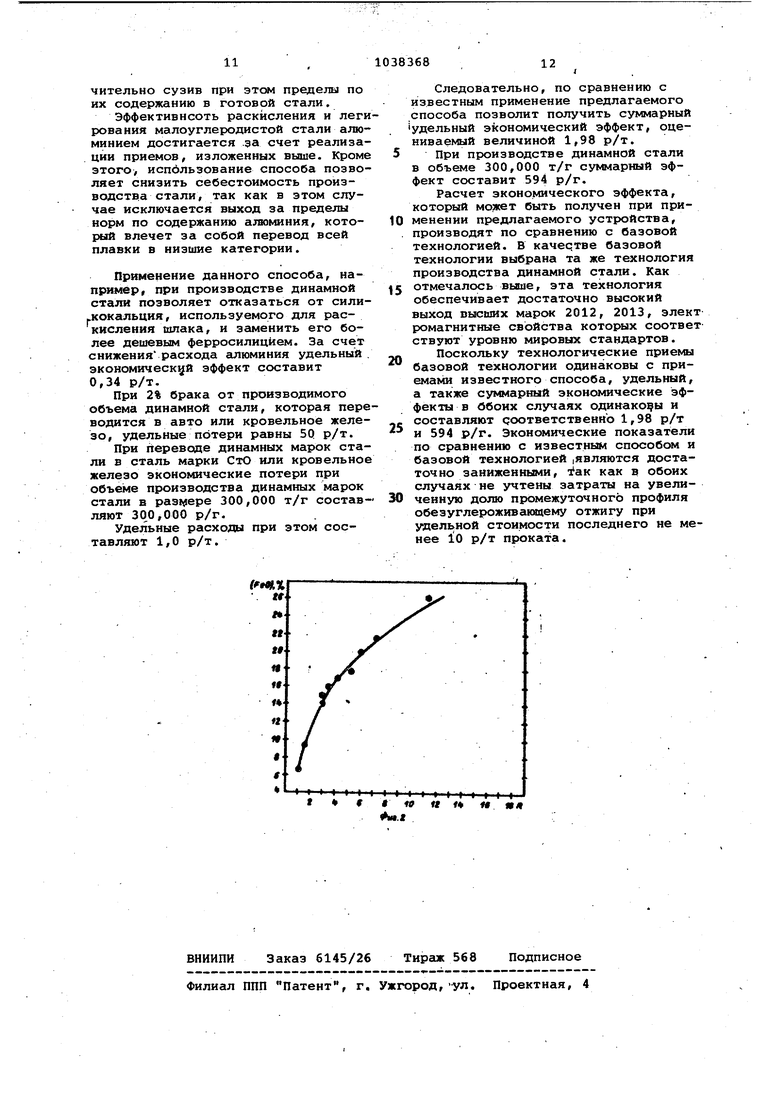

Аналогичная картина наблюдается и в зависимости между окислительным потенциалом шлака, выраженным в пересчете на FeO, и исходной величи- ной П (фиг. 2).

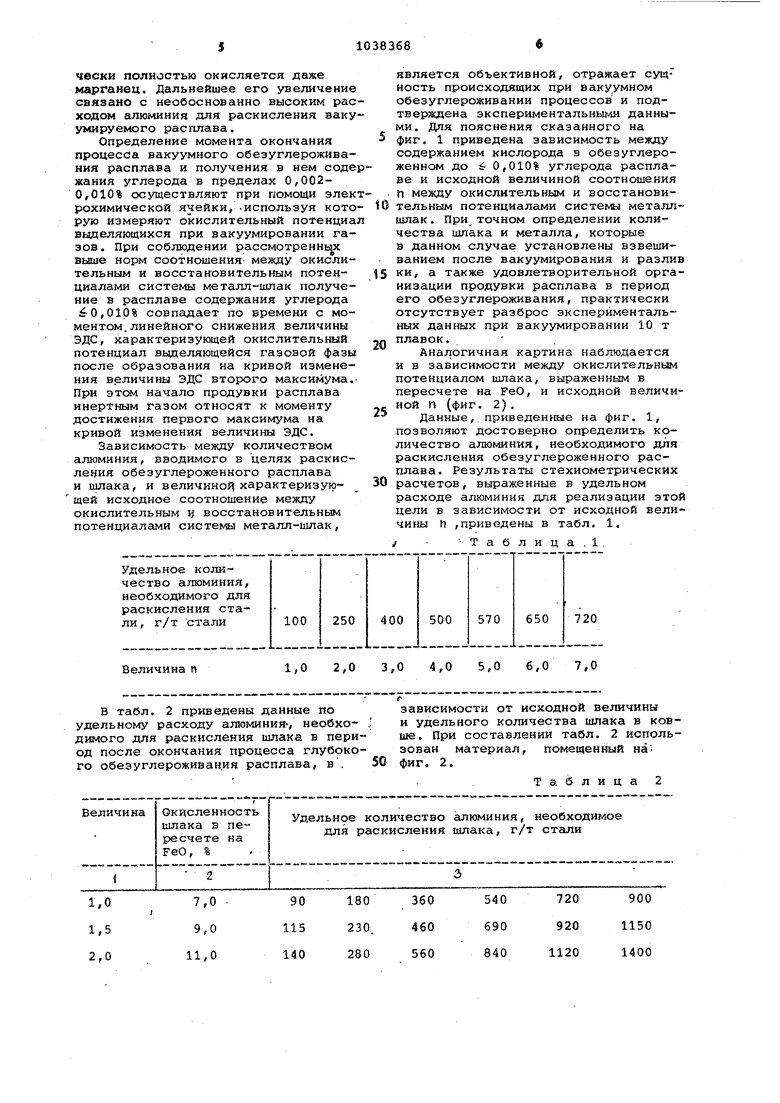

Данные,. приведенные на фиг. 1, позволяют достоверно определить количество алюминия, необходимого для раскисления обезуглерожеиного расплава. Результаты стехиометрических расчетов, выраженные в удельном расходе алюминия для реализации этой цели в зависимости от исходной величины ,приведены в табл. 1.

-Таблица.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства нержавеющей стали | 1976 |

|

SU594181A1 |

| Способ выплавки нержавеющей стали | 1980 |

|

SU1073291A1 |

СПОСОБ ПРОИЗВОДСТВА МАЛОУГЛЕРОДИСТОЙ СТАЛИ, содержащей 0,0020,01% углерода, BKjrno4arouiHu выплавку полупродукта с содержанием 0,030,20% углерода, выпуск полупродукта в нераскисленном состоянии в ковш вместе с частью конечного печного шлака в количестве 0,5-5,0% от веса , металла, корректировку перед вакуумиррванием исходного соотношения И-между окислительным и восстанови-, тельным потенциалами системы металлшлак, вакуумное обезуглероживание расплава с его продувкой инертным Oft газом, раскисление обезуглероженного расплава алюминием, легирование расплава компонентами, обладающими высоким сродством к кислороду, о тлич.ающийс. я тем, что, с целью повышения стабильности вакуумного обезуглероживания расплава, повышения эффективности раскисления обезуглероженного расплава алюминием и последующего его легирования, величину п перед вакуумированием выдерживают в пределах 1,1-6,0, а вакуумное обезуглероживание расплава заканчивают в момент линейного снижения величины ЭДС после образо- . вания второго максимума на кривой i изменения окислительного потенциала выделяющихся газов в.период вакуум Кл ного обезуглероживания с последующим раскислением системы металлшлак алюминием, причем удельное количество алюминия для раскисления металла составляет 120-650 г/т стали соответственно для значений величины rt 1,1-6.0, а удельный расход алю-. МИНИН для раскисления шлака составляет 100-2600 г/т стали для тех же значений величины П . со 00 со ф 00 ft м

1,0 2,0 3,0 4,0 Величина h

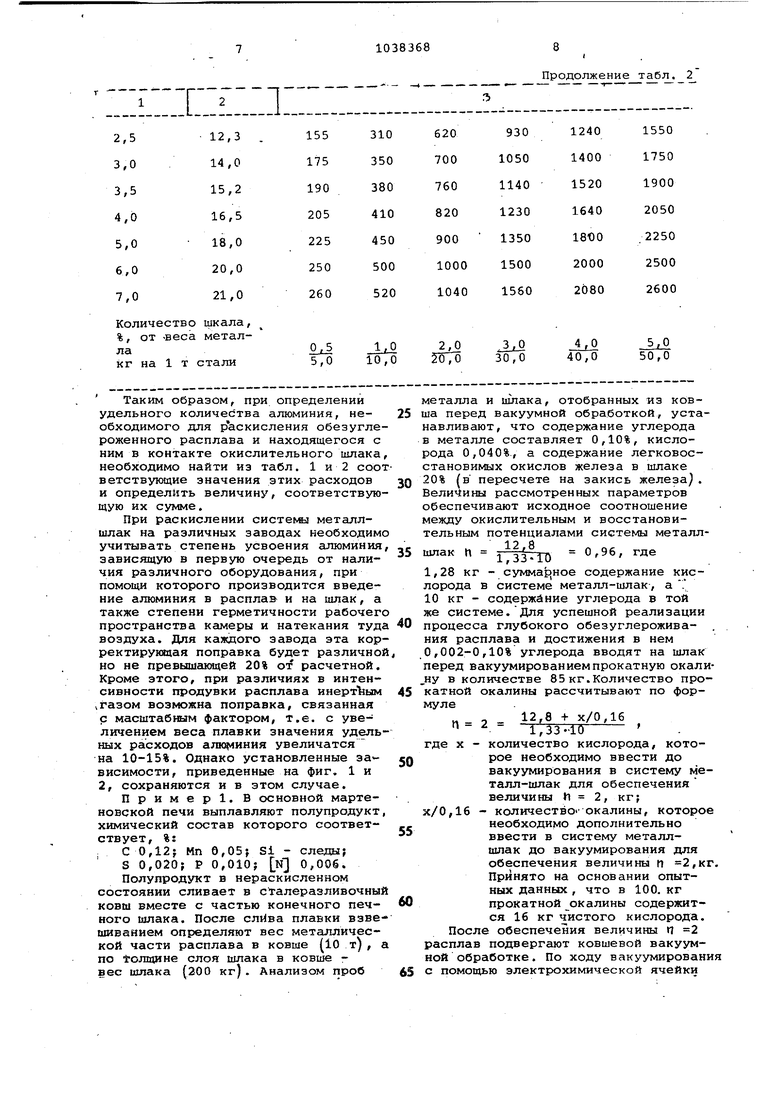

В табл. 2 приведены данные позависимости от исходной величины

удельному расходу алюминия-, необхо- ,;и удельного количества шлака в ковдимого для раскисления шлака в пери-ые. При составлении табл. 2 испольод после окончания процесса глубоко-зован материал, помещенный Hai

го обезуглероживания расплава, в . 50фиг. 2.

Таблица 2 5,0 6,0 7,0 Таким образом, при определении удельного количества алюминия, необходимого для раскисления обезугле роженного расплава и находящегося с ним в контакте окислительного шлака необходимо найти из табл. 1 и 2 соо ветствующие значения этих расходов и определить величину, соответствую щую их сумме. При раскислении cиcтe и металлшлак на различных заводах необходим учитывать степень усвоения алюминия зависящую в первую очередь от наличия различного оборудования, при помощи которого производится введение алюминия в расплаэ и на шлак, а также степени герметичности рабочег пространства камеры и натекания туд воздуха. Для каждого завода эта кор ректирующая поправка будет различно но не превышсцощей 20% от расчетной. Кроме этого, при различиях в интенсивности продувки расплава инерт1)ым .газом возможна поправка, связанная с масштабным фактором, т.е. с увеличением веса плавки значения удель ных расходов увеличатся на 10-15%. Однако установленные зависимости, приведенные на фиг. 1 и 2, сохраняются и в этом случае. Пример. В основной мартеновской печи выплавляют полупродукт химический состав которого соответствует, %: С 0,12; МП 0,05, Si - следы; S 0,020f Р 0,010; н 0,006. Полупродукт в нераскисленном состоянии сливает в сТалеразливочный ковш вместе с частью конечного печного шлака. После слива плавки взвешиванием определяют вес металлической части расплава в ковше (10 т), а по Чголщине слоя шлака в ковше вес шлака (200 кг). Анализом проб

Продолжение табл. 2 металла и шлака, отобранных из ковша перед вакуумной обработкой, устанавливают, что содержание углерода в металле составляет 0,10%, кислорода 0,040%., а содержание легковосстановимых окислов железа в шлаке 20% (в пересчете на закись железа . Велиг1ины рассмотренных параметров обеспечивают исходное соотношение между окислительным и восстановительным потенциалами системы металл12,8 0,96, где шлак h 1, 1,28 кг - суммаЁ ное содержание кислорода в системе металл-шлак, а ; 10 кг - содержание углерода в той же системе.Для успешной реализации процесса глубокого обезуглерожива- . ния расплава и достижения в нем 0,002-0,10% углерода вводят на шлак перед вакуумированиемпрокатную окалину в количестве 85 кг.Количество прокатной окалины рассчитывают по формулеrt 7 12,8 + х/0,: 1,33-10 где X - количество кислорода, которое необходимо ввести до вакуумирования в систему металл-шлак для обеспечения величины tl 2, кг; х/0,16 - количество- окалины, которое необходимо дополнительно ввести в систему металлшлак до вакуумирования для обеспечения величины ц 2,кг. Принято на основании опытных данных , что в 100. кг прокатной окалины содержится 16 кг чистого кислорода. После обеспечения величины rf 2 расплав подвергают ковшевой вакуумной обработке . По ходу вакуумирования с помощью электрохимической ячейки непрерывно измеряют окислительный потенциал отходящих газов. При достижении первого максимума на кривой изменения величины ЭДС, при помощи которой оценивают окислительный потенциал отходящих газов, расплав начинают продувать инертным газом через донный пористый элемент ковша В момент линейного снижения величи ны ЭДС после образования второго ме Ьсанизма на этой кривой интенсив-. ность продувки инертным газом умень шают и вводят на шлак через вакуумный дозатор алк 1иниевую крупку в количестве 5,3 кг, а при помощи уст ройства, позволяющего.вводить в ; расплав легковесные добавки, капсулу с алюминием, количество которого составляет 5,0 кг. Количество алюминия., необходимог для раскисления системы металл-шлак после реализации реакции глубокого обезуглероживания расплава, рассчи тывают,используя данные фиг. 1 и 2 и табл. 1 и 2. Из табл. 1 видно, что для раскис ления металла при величине и необходим удельный расход алюминия в количестве 0,25 кг/т стали. При определении количества алюми ния, необходимого для раскисления шлс1ка,используют данные фиг. 2 и табл. 2. Для этого рассчитывают количество шлака (а), находящегося в ковше к моменту раскисления. Оно составляет, кг: 200 - исходное количество шлака; 85 - количество прокатной окали ны, введенной на шлак перед вакуумированием в целях обеспечения величины h 2; 60 - количество FeO, которое было восстановлено из желе за углеродом в процессе ва куумного обезуглероживания расплава. а 200 85 - 60 225. По табл. 2 определяют, что для раскисления шлака требуется удельное количество алюминия 0,63 кг/ста ли или 6,3 кг на всю плавку. Таким образом, при 10%-ном угаре алюминия, введенного в расплав при помощи упомянутого устройства, фактически в металл вводят 4,5 кг алюминия. Следовательно, для раскисления шлака через дозатор необходимо допол нительно ввести без учета угара 8,8 - 4,5 4,3 кг алюминия (6,3 + + 2,5 8,8 кг). С учетом угара, который в даннсми случае составляет 20%,это количество равно 5,3 кг. 1зведен1(е в расплав и на шлак алю миния сопровождается умеренной продувкой инертным газом, осуществляемой в целях равномерного распределе ния алюминия по всей массе обрабатываемого металла. После введения в расплав без учета угара необходимого количества ферросилиция и ферромарганца, которое обеспечивает требуемые нормы содержания этих компонентов в готовом металле, через 2 мин прекращают продувку инертным газом, рабочее пространство камеры сообщают с атмосферой, открывают крышку камеры, а ковш подают на раЬливку. Разливку металла осуществляют в слябовой кристаллизатор УНРС. ГотовьЛ металл имеет следующий химический состав,%: С 0,005; Мп 0,18; Si 0,18; S 0,018; Р 0,010; Со 0,005; N 0,0045; ,007. П Р;и м е р 2. То же, что и в примере 1, но применительно к стали с марки 015ЖРЮ, где содержание кислоторастворимого алюминия должно быть в пределах 0,03-0,15%. Количество алкминия, введенного для раскисления системы металл-шлак, равно количеству, использованному в примере 1, Но для легирования расплава до 0,10% алюминия его количест во в капсуле увеличивают на .. 1,0 кг/стали, т.е. на 10 кг /без учета угара. Готовый метсшл имеет следующий химический состав, %: С 0,005; Мп 0,18; Si 0,18; S 0,018; Р 0,010; ASp 0,10; о 0,003; Ni О,18; Си 0,20. Металл разлит на круглую заготовку диаметром 100 мм на горизонтальной УНРС. Таким образом, использование способа позволяет осуществить операцию окончательного раскисления алюминием вакуумируемого расплава в наиболее оптимальном режиме. Количество алюминия для раскисления учитывает окислительный потенциал расплава и участвующего в обезуглероживании окислительного шлама, которыми характеризуются эти фазы непосредственно после завершения периода глубокого обезуглероживания распт лава. Способ обладает повышенной точностью, так как в этом случае учитывается часть шлака, которая представляет собой легковосстаиовимые 9КИСЛЫ железа, восстаиовленнии углеродом в период глубокого обезуглероживания расплава, все это позволяет , осуществив качественное раскисление системы металл-шлак, получить минимальное содержание свободного (кислоторастворимогоУ алюминия, количество которого в расплаве не превьлшает 0,005-0,08%. Поэтому последующиее легирование расплава а ооминием, титаном и другими компонентами, обладакщими повышенным сродством к кислороду, возможно осуществлять без учета ях угара, значительно сузив при этсяи пределы по их содержанию в готовой стали.

Эффектнансоть раскисления и легирования малоуглеродистой стали алюминием достигается за счет реализации приемов, изложенных выше. Кроме этого, испбльэование способа позволяет снизить себестоимость производства стали, так как в этом случае исключается выход за пределы норм по содержанию адвоминия, который влечет за собой перевод всей плавки в низшие категории.

Применение данного способа, например, при производстве динамной стали позволяет отказаться от силикокальция, используемого для раскисления шлака, и заменить его более дешевым ферросилицием. За счет снижения расхода алюминия удельный экономический эффект составит

0,34 р/т.

При 2% брака от производимого объема динамиой стали, которая переводится в авто или кровельное железо, удельные потери равны 5Q р/т.

При переводе динамных марок стали в сталь марки СтО или кровельное железо экономические потери при объеме производства динамных марок стали в размере 300,000 т/г составляют 300,000 р/г.

Удельные расходы при этом составляют 1,0 р/т.

Следовательно, по сравнению с известным применение предлагаемого способа позволит получить суммарный удельный экономический эффект, оцениваемый величиной 1,98 р/т.

При производстве динамной стали в объеме 300,000 т/г суммарный эффект составит 594 р/г.

Расчет экономического эффекта, который мояеет быть получен при применении предлагаемого устройства, производят по сравнению с базовой технологией. В качестве базовой технологии выбрана та же технология производства динамной стали. Как отмечалось выше, эта технология обеспечивает достаточно высокий выход высших марок 2012, 2013, элект ромагнитные свойства которых соответ ствуют уровню мировых стандартов.

Поскольку технологические приемы базовой технологии одинаковы с приeмa ш известного способа, удельный, а также суммарный экономические эффекты в вбоих случаях одинаковы и , составляют соответственно 1,98 р/т 5 и 594 р/г. Экономические показатели по сравнению с известным способом и базовой технологией (ЯВЛЯЮТСЯ достаточно заниженными, ак как в обоих случаях не учтены затраты на увеличенную долю промежуточного профиля

0 обезуглероживающему отжигу при удельной стоимости последнего не менее 10 р/т проката.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления гибкого колеса-стакана | 1985 |

|

SU1293411A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1982-04-27—Подача