ЖелезоОстальное i. 20 Этот чугун обладает низкой коррозионной стойкостью. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является чу- 25 Гун следующего химического состава, вес.%: Углерод 3,8-4,5 2,5-4,2 Кремний Недостатки известного чугуна - низкая коррозионная стойкость при высоких температурах и низкая износостойкость. - Целью изобретения является повышение крррозионной стойкости и износо- , СТОЙКОСТИ чугуна. Это достигается тем, что чугун, содержащий углерод, , кремний, марганец, ванадий, медь и железо, дополнительно содержит алю- ,

иний при следующем соотношении комонентов, вес.%:

2,0-4,0 Углерод 0,1-1,0

Кремний

0,1-0,7

Марганец 2,0-5,0

Ванадий 0,1-2,0

Медь 1,0-5,0

Алюминий Остальное ,

Железо

В качестве применений чугун содержит серу 0,001-0,07% и фосфор 0,010,015%.

5 Коррозионная стойкость чугуна обеспечивается за счет введения в erok-cocтав алюминия. Сопротивление абразивному износу и износу трением достигается за счет твердых карбидов ванадия, 10 равномерно распределенных в металлической матрице.

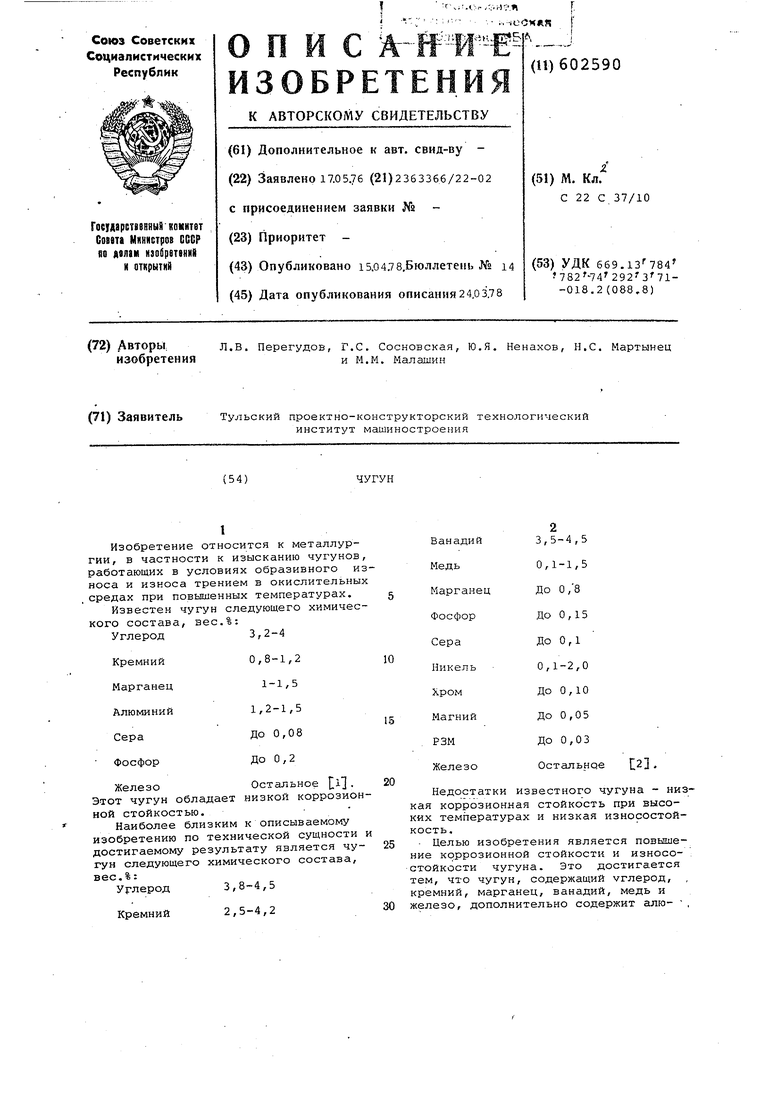

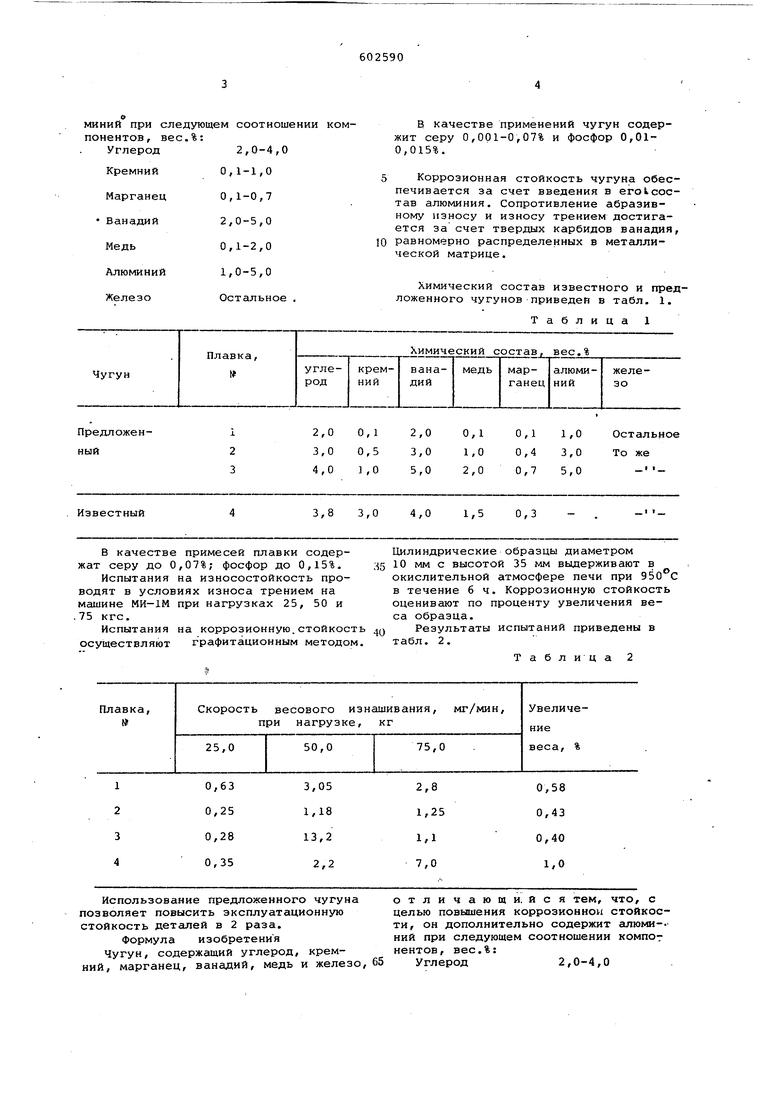

Химический состав известного и предложенного чугунов приведен в табл, 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1120030A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| Высокопрочный чугун | 1978 |

|

SU696064A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

В качестве примесей плавки содержат серу до 0,07%; фосфор до 0,15%.

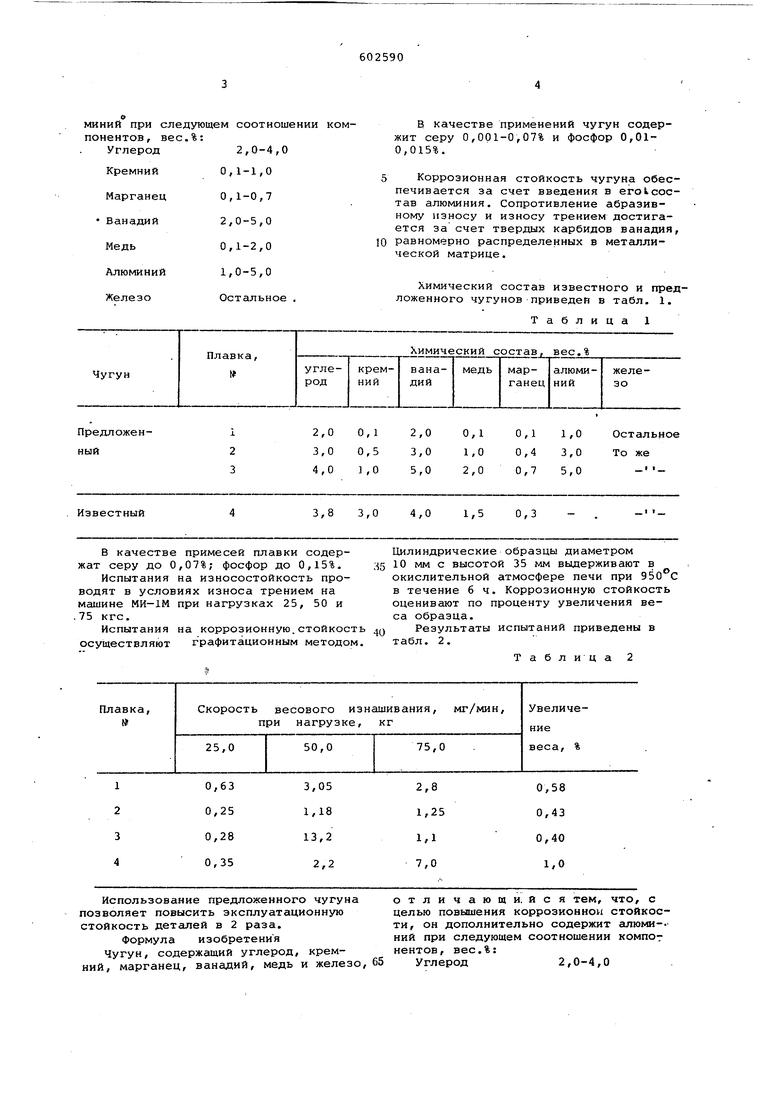

Испытания на износостойкость проводят в условиях износа трением на машине МИ-1М при нагрузках 25, 50 и .75 кгс.

Испытания на коррозионную.стойкость осуществляют графитационным методом. Использование предложенного чугуна позволяет повысить эксплуатационную стойкость деталей в 2 раза. Формула изобретения Чугун, содержащий углерод, кремний, марганец, ванадий, медь и железо, 65

Цилиндрические образцы диаметром 35 10 мм с высотой 35 мм выдерживают в окислительной атмосфере печи при 950 С в течение 6 ч. Коррозионную стойкость оценивают по проценту увеличения веса образца.

Q Результаты испытаний приведены в табл. 2.

Таблица 2 отличают и. яся тем, что, с целью повышения коррозионной стойкости, он дополнительно содержит алюми-НИИ при следующем соотношении компо7 нентов, вес.%: Углерод 2,0-4,0

0,1-1,0 0,1-1,0 0,1-0,7 2,0-5,0 0,1-2,0

Алюминий

1,0-5,0

Железо Остсшьное . Источники информации, принятые во 5 внимание при экспертизе:

1,Авторское свидетельство СССР 382783, кл. С 22 С 37/00, 1973.

2,Авторское свидетельство СССР № 322394, кл. С 22 С 37/00, 1972.

Авторы

Даты

1978-04-15—Публикация

1976-05-17—Подача