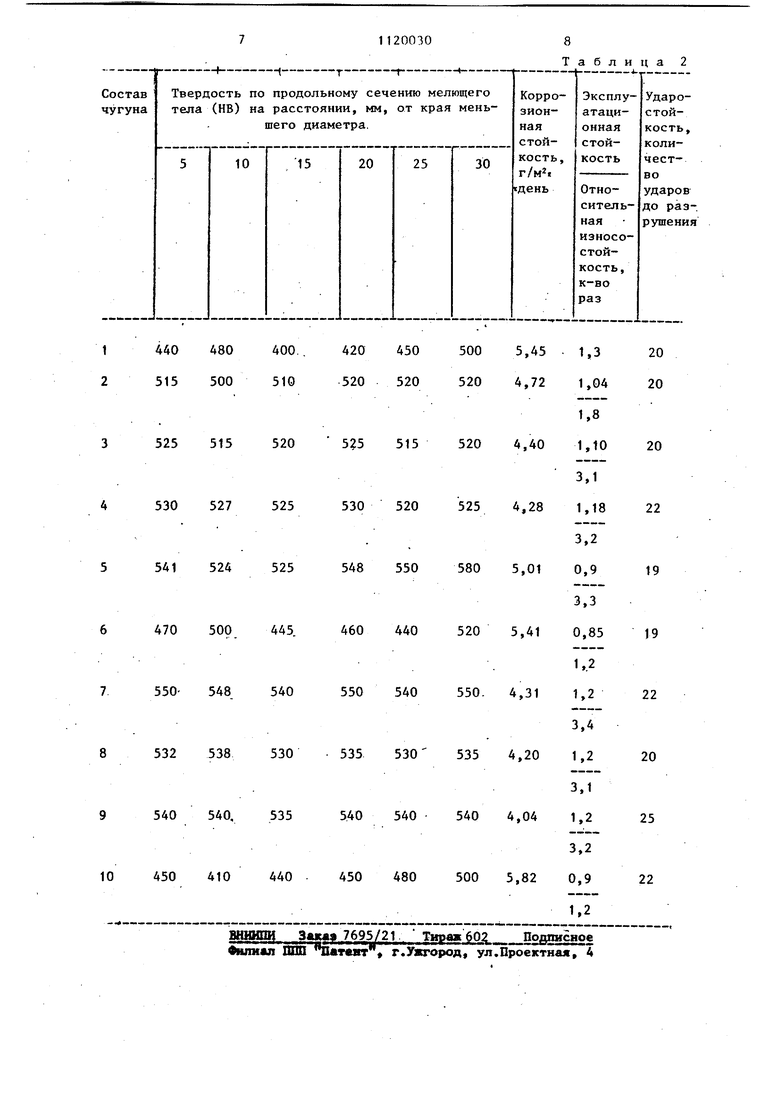

1 Изобретение относится к металл гии, конкретнее к горнообогатител ной промьшшенности, в частности к гуну, предназначенному для изгото ления литых мелющих тел. Мелющие тела являются рабочими ганами шаровых мельниц и их эксплу атационная стойкость оказывает бол шое влияние на скорость измельчени руды. В процессе измельчения руды лющие тела, имеющие форму шара или цилиндра, полностью истираются и п этому срок их службы определяется носостойкостью материала по всему чению мелющего тела при отсутствии раскальгеаемости и коррозионной сто костью, обеспечивающей долговечность деталей. Известны чугуны, которые могут быть использованы для отливки мелю щих тел, однако они имеют низкую и носостойкость и высокую раскалывае мость мелющих тел из-за наличия в структуре Чугуна большого количест ледебурита. 1Кроме того, указанные материалы не отличаются высокой ко розионной стойкостью, что важно пр эксплуатации мелющих тел. Известен чугун l следующего химического состава, мае. %: 2,8-3,6 Углерод 1,2-2,8 Кр емний 0,4-0,9 . Марганец 0,1-0,8 0,1-0,3 0,1-0,2 Ванадий 0,1-0,4 Фосфор Остальное Железо Существенным недостатком данног чугуна является низкая износостойкость мелющих тел, особенно при со держании кремния 2%, из-за появлен в структуре чугуна графитно-феррит эвтектики, количество которой увел .чивается от поверхности к центру м щего тела. Данный чугун отличает т же низкая коррозионная и эксплуата ционная стойкость. Наиболее близким по технической сущности к предлагаемому является чугун 2 следующего химического состава, мае. %: 3-3,6 Углерод 0,6-2,5 Кремний 0,2-1,5 Марганец 0,06-0,80 Хром 0 0,05-0,50 0,04-0,40 0,07-0,90 Фосфор 0,05-0,50 0,003-0,040 Железо Остальное Однако известный чугун не позволяет получить высокую коррозионную стойкость, износостойкость при достаточной удароустойчивости, так как имеет неоднородную структуру матрицы а грубый графит в виде розеток снижает коррозионную стойкость из-за наличия микропор. , Целью изобретения является стабилизация структуры и твердости по сечению отливки, повьшгение износостойкойти, коррозионной и эксплуатационной стойкости при сохранении удароустойчивости чугуна. Поставленная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, хром, ванадий, титан, фосфор, медь и железо, додолнительно введены алюминий, молибден, никель, олово и сурьма при следующем соотношении компонентов, мас,%:2,8-3,8 Углерод Кремний 0,5-1,5 0,3-0,9 Марганец 0,25-0,80 Хром 0,2-0,8 Ванадий Титан 0,01-0,16 0,1-0,7 Фосфор 0,02-0,10 Медь Алюминий « 0,01-0,10 0,005-0,010 Молибден 0,01-0,10 Никель Олово и 0,002-0,100 сурьма Остальное Железо В качестве примеси чугун может, соержать серу в количестве до 0,15 мас.%. Снижение содержания кремния до максимального значения 1,5% против 2,5 позволяет повысить коррозионную стойкость чугуна на 30%. Содержание марганца ограничивается 0,9%, так как дальнейшее его увеличение не оказывает заметного влияния на опредеяемые характеристики. В предлагаемом чугуне снижено соержание титана, что объясняется еголиянием на формирование графитных включений при содержании до 0,16%, следовательно, на глубину проникноения продуктов коррозии в тело отивки. 31 Содержание хрома и ванадия повышено с целью получения структуры белого чугуна с чисто перлитной матрицей, что также способствует повышению коррозионной стойкости. Верхний предел содержания фосфора и меди снижен до 0,7 и 0,1% соответственно, так как свойства остаются при этом на одном уровне с чугуном, содержащим 0,9% Р и 0,5% Си. . В состав чугуна дополнительно введены микродобавки алюминия, молибдена, никеля, сурьмы и олова. Введение этих добавок обусловлено их аддитивным влиянием на формирование структзфы и свойств чугуна (коррозионной стойкости, эксплуатационной стойкости,.износостойкости). Особенно сильное положительное влияние оказывают эти добавки в сочетании с Cu,V. Снижение содержания меди в чугуне обусловлено введением никеля, олова и сурьмы, суммарное действие которых позволяет получить более устойчивый эффект по коррозионной и эксплуатационной стойкости. Алюминий и молибден в сочетании с рассмотренными элемег та ми позволяют, несмотря на введение карбидообразующих элементов Sn и Sb, поддерживать удароустойчивосТь на высоком уровне. Таким образом, введенный комплекс элементов в сочетании с V, Сг, Ti, Си, позволяет повысить износостой-.: кость,коррозионн5по и эксплуатационную стойкость, стабилизировать структуру и твердость чугуна по сечению отливки при сохранении высокой удароустойчивости. Нижние пределы содержания А1, Мо, Ni и суммы (Sn+Sb) выбраны исхрдя из экспериментально уста новленного факта начала их действия. Верхний предел установлен исходя из экономических соображений и возможности повьппения свойств при введении микролегирования. В табл. 2 представлены результаты исследования износостойкости, коррозионной и эксплуатационной стойкости удароустойчивости,, твердости микроструктур для 10-ти составов , представленный в табл.- 1. Сравнивают свойства известного, базового (по ГОСТ 24384-80 Цилиндры Мелшщие чугунные для мельниц шаровых) и предлагаемого составов чугуна. 04 Каждьш из сравниваемых сплавов изготавливают путем выплавки металла в основной индукционной 50-килограммовой печи. В качестве шихты используют литейный чугун и стальной лом. Для достижения заданного содержания углерода и легирующих в чугун вводят соответственно электродный бой и ферросплавы. Различное содержание новых элементов достигается за счет присадок в ковш ферросплав9в и лигатур . Температура металла перед заливкой соответствует 1350-1450°С. Износостойкость мелюп1их тел оценивают по отношению величины износа эталона к величине износа исследуемого чугуна. За эталон выбран чугун с 2,0% углерода. Испытания проводят на машине 1И-1М по методике Укрниимета путем трения скольжения образца диаметром 10 мм по абразивному кругу. Удароус ойчивость определяют по количеству ударов, вьщержаннык мелющим телом до разрушения на вертикальном копре при энергии удара 22,5 Дж. Коррозионную стойкость определяют по потере веса в проточной водопроводной, воде в г/м. день количества корродирующего вещества на единицу времени.Образец представляет собой отливку в виде мелющего тела: цилиндр диаметром 22 мм, длиной 24 мм при радиусе закругления нижнего торца 5 и конусности 1:10 (вес 120 г). Эксплуатационную стойкость определяют по работе мелющих тел в лабораторной шаровой мельнице, позволяюдей создать условия работы деталей, аналогичные промьшшенным. Как показали проведенные испытания, предлагаемый чугун отличается луч111им качеством, его применение для изготовления мелющих тел на Макеевском труболитейном заводе позволит сэкономить до 15тыс. т. чугуна в год. Ожидаемый экономический эффект от использования предлагаемого чугуна при производстве одной тонны мелющих цилиндров составит 27,72 руб, Ожидаемый годовой экономический эффект при объеме производства литых мелющих цилиндров из чугуна предлагаемого состава 40 тыс. т составит 1109 тыс. руб.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Износостойкий чугун | 1989 |

|

SU1686023A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1979 |

|

SU785376A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Износостойкий чугун для отливок | 1986 |

|

SU1357455A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, ванадий, титан, фосфор, медь и железо, о т личающийся тем, что, с целью стабилизации структуры и твердости по сечению отливки, повьшения износостойкости, коррозионной и эксплуатационной стойкости при сохранении удароустойчивости, он дополнительно содержит алюминий, молибден, 1никель, олово и сурьму при слеяующеМ| соотношении компонентов, мае. %:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1973 |

|

SU441329A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3394302/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-23—Публикация

1983-11-29—Подача