54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗ,аЕЛИ.Й из ИОЛ1-1ХЛОРВИНИЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1990 |

|

SU1702676A1 |

| ПОКРЫТЫЕ ДИСПЕРСИЯМИ ПОЛИМЕРОВ ПЛИТКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2439007C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| Полимерная композиция | 1983 |

|

SU1090692A1 |

| Полимерная пленочная композиция | 1981 |

|

SU979437A1 |

| ИЗДЕЛИЕ ПЛОСКОЙ ФОРМЫ ИЗ ВОЗОБНОВЛЯЕМЫХ СЫРЬЕВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2151065C1 |

| МАТЕРИАЛ ПОЛИМЕРНО-ТКАНЕВЫЙ ВОДОНЕПРОНИЦАЕМЫЙ ОГНЕСТОЙКИЙ (В МОРОЗОСТОЙКОМ ИСПОЛНЕНИИ) | 2016 |

|

RU2638512C1 |

| КОМПОЗИЦИЯ СОПОЛИМЕРА ВИНИЛИДЕНХЛОРИДА ДЛЯ БАРЬЕРНОЙ ПЛЕНКИ | 2013 |

|

RU2637321C2 |

| Полимерная композиция | 1979 |

|

SU870416A1 |

| Полимерная композиция | 1990 |

|

SU1754739A1 |

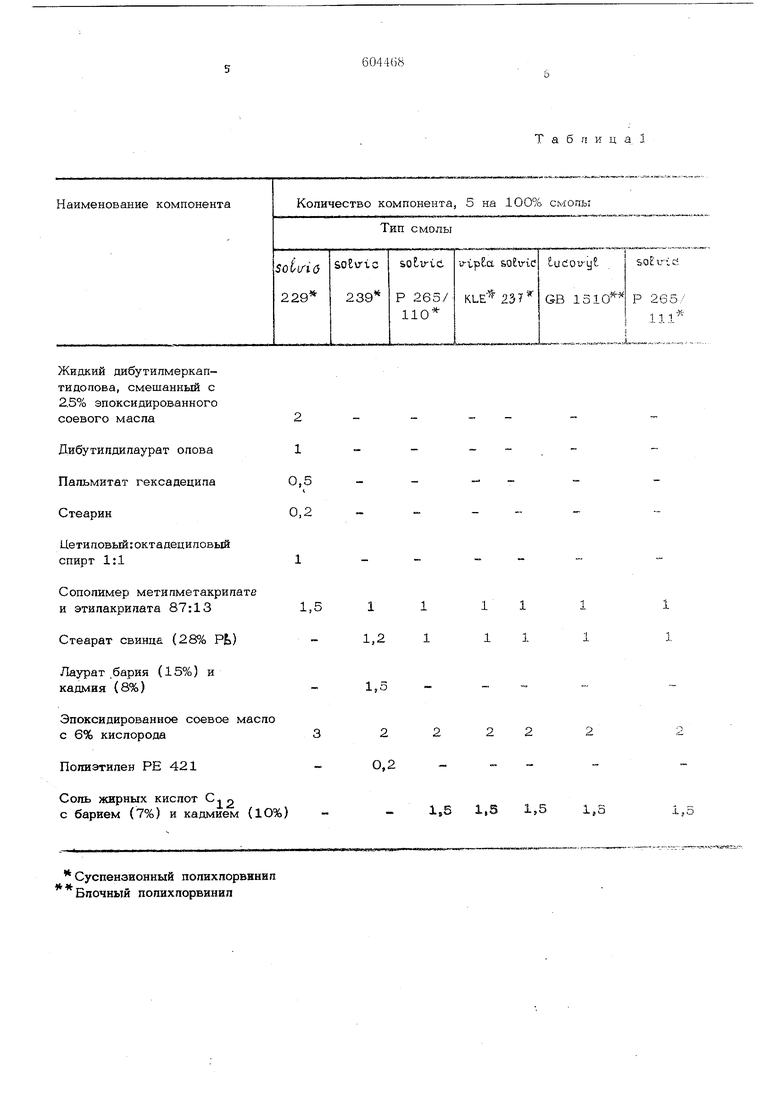

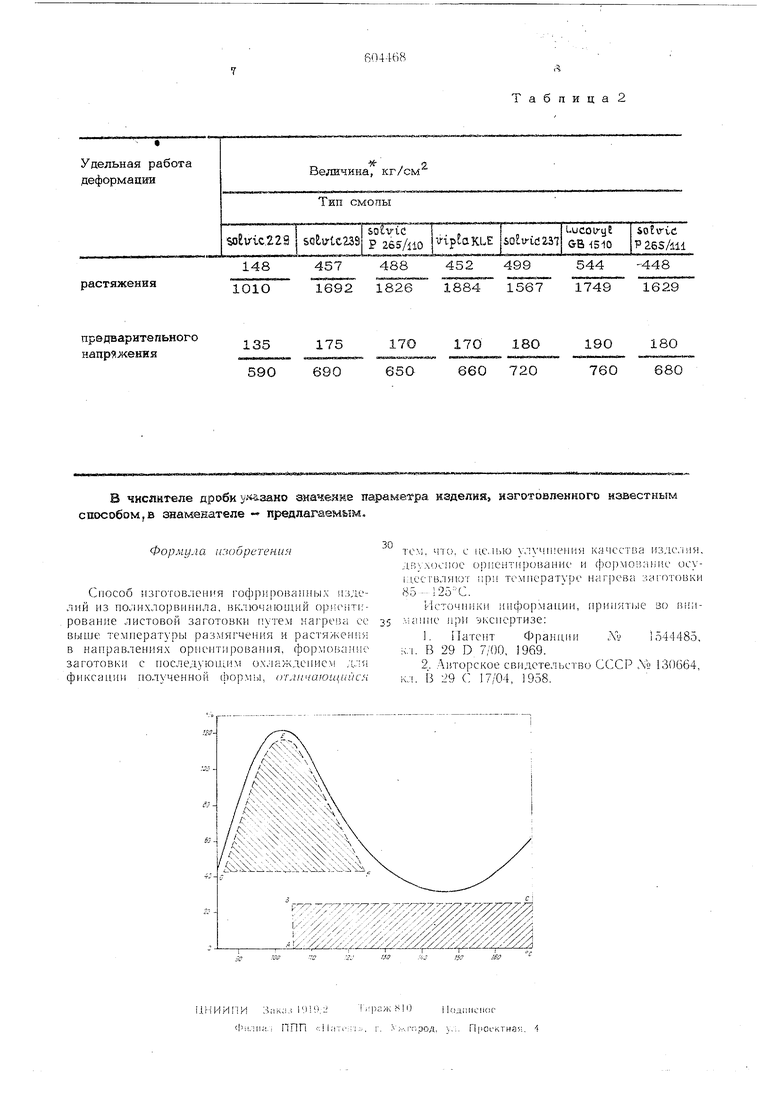

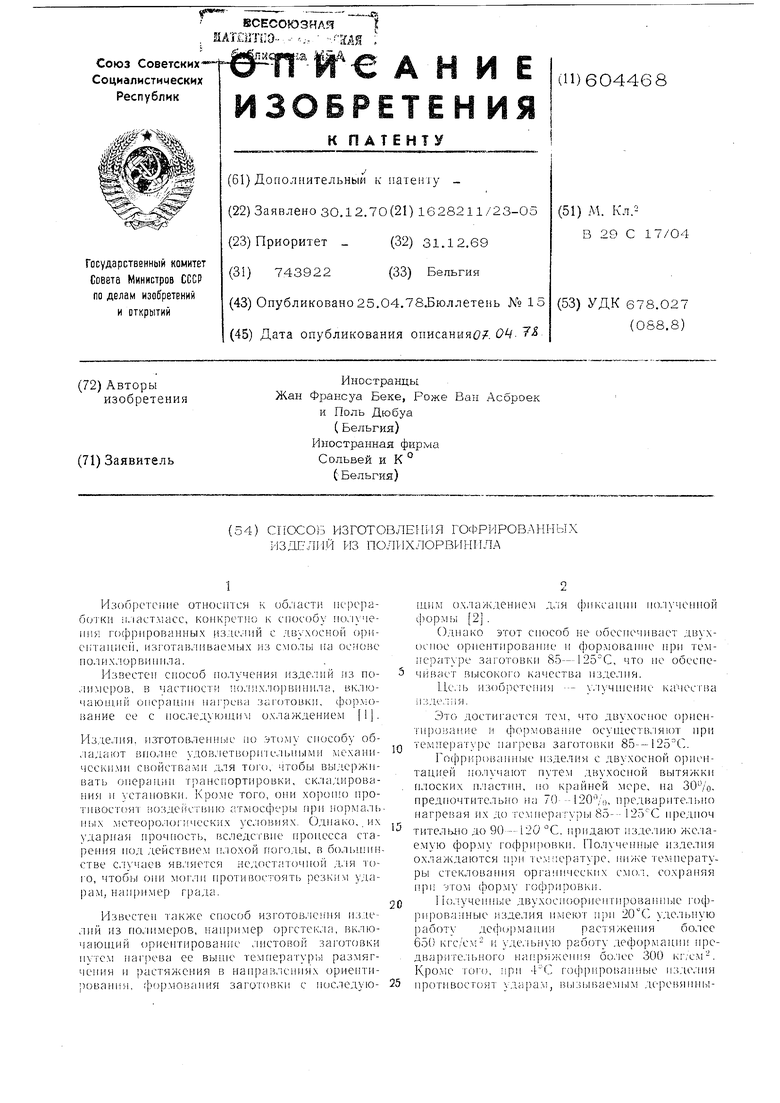

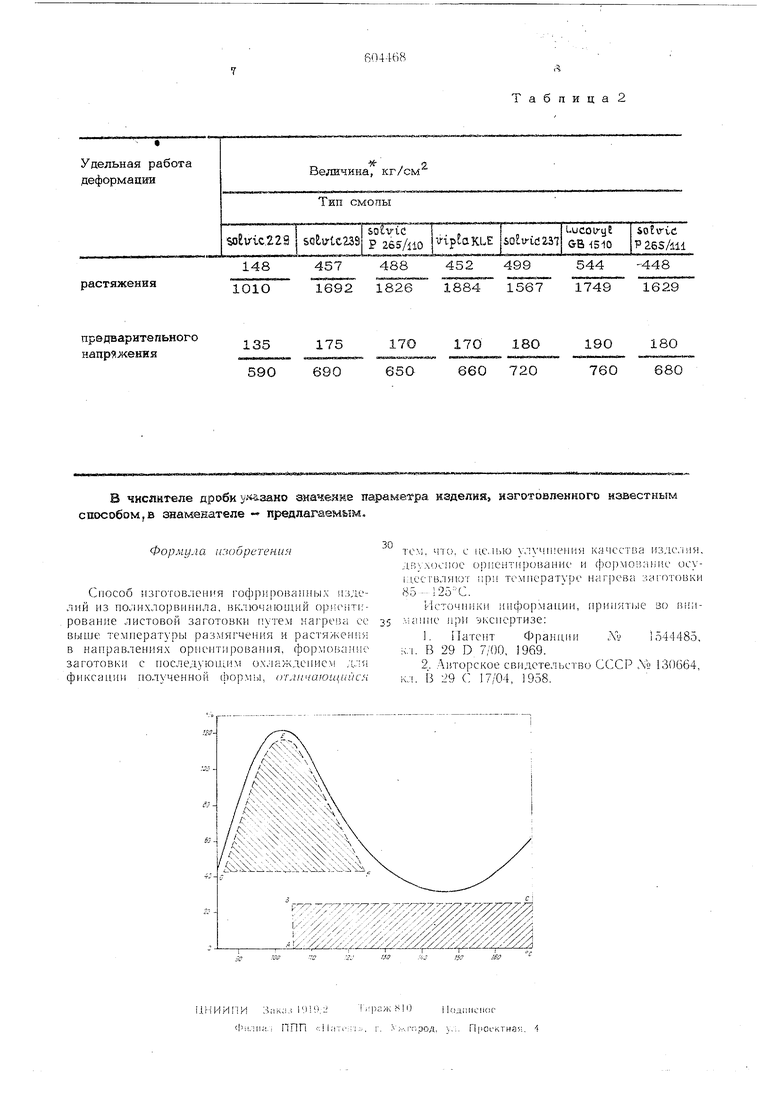

Изобретемте отноептсн к облаети перераб(/гкн ii.iaeTMacc, конкретно к способу К):1учеiiiiH гс)(зрнрованных изделий с .nBv.ocHoi i ор eirrauneii, изготавливаемых нз емолы па основе нолихлорвинпла. Известен способ получения нзде.ип лз нолнмеров, в частности К).()рвнннл;, вкладчаЮ1П,ий oiiepaiuiii Harpciia заготовки, (-М- -о-нание ее е носледующнм охлаждением 1|. Изделия. нзтотовлен И)е iio этому еноеобу облалаIOT внолне удовлетвори-i ел 1Л1 ымн механнчески.мн свойствалИ для то1Ч), чтобы вьгчержнвать онерацни транспортировки, екладнровання н становки. Кроме того, онн хороню нротнвостояг возде1( аггмосферв нрн ных .метеорологическпх ус;ювнях. Однако,, их ударная прочность, вследствне нронеееа старения нод денетвнем плохой гюгодви в стве c.iynaeB яв.чяется недостаточной д.тя того, чтобы они мотли нротивостоятв резким ударам, нанример града. Известен также сгюеоб изготов.че.чмя н:,,;|.елнй из но;н1мероБ, нанример оргстекла, вк.лючаюн1.нй орнентнрованне лнетовой за|-отовки нуте.м iiarjieBa ее выгне темг1ера-|Лры размягче1Н1я н растяження в нанранлен.нях ориентнювании. (Ь()|1 10 ;-г1ния заготовки с нослед чо1ИНМ охлаждением для фнксаинн полученной формы 2 . Однако этот снособ не обеспечивает двухосное орнентнрованне п формованне нри темнератхре заготовки 85-Л25 С, что не обеенечиваст BijicoKoio качества нзделня. Llc.ib нзобг етення --- .туч1не1Н1е качест а пзде,-1;:я. Это достигается те.м, что двухосное орнентпр;О: ание и фо) осун1еств.1Я1от при температуре на1рева заготовки 85--125°С. Го(|)рироваппые нзделия с двухосной ориснтац ей н гпуча от путем двухосной вытяжки плоских пластин, по крайней мере, на . предпочтительно на 70 -420V), нредварнтельно нагревая нх до телшературы 85125 С нредноч тителыю до 90120 °С. нридают изделию же.чае.мую форму гофрировкн. Получен1 ые нзлелня охлаждаются нрн те.маературе, 1Н1же температуры стеклования органических смо;;, сохраняя при этом (|мрм гофрнровки. 1олучен1Н е двухоспоорнентнрова1Н1ые гофрированные нзделия нмеют нрн 20Ч уде.тьную р/аботу де(}1и|)маннн растяження более 650 кгс/см и уде. работу дефор.мании нредварнтел1,ного нанряжени более 300 кг;см-. Кро.ме того, нрн гофрированные пзде.лня iipOTi-iBOCTOHT удар1ам, Г5ызыг аемв1м Д(ре1;янн1)1ми шариками, имеющими диаметр 20 мм, бросаемыми перпендикулярно их поверхности со. скоростью, создающей энергию соударения 0,105 кгм. На рис. дана кривая относительного уд пинения в зависимости от температуры твердого вещества на основе полихлорвиниловой смолы (SOLV1C 239). Таким образом, растяжение при формовании происходит всегда в зоне ABC, нижняя граница которой жестко определена той минимальной температурой, до которой необходимо нагреть лист или плитку для того, чтобы им можно было придать форму. Пример. Изготовляют плитку толщиной 4 мм из смеси, содержащей на 100% полихлорвин.чловой с.молы марки 1% стеарата свинца, 1,5% соли жирных кислот бария и 10% кадм;и, 2% эпоксидированного соевого масла с 6% кислорода, 1% сополимера метилметакрилата и этилакрилата (87:13). Полученную плитку нагревают до 105°С и растягивают на по дву.м направлениям. Продольное растяжение осуществ.чяют npoiiycкая через ва.чьцы, вращающиеся с возрастающими скоростями, а поперечное растяжение -путем захвата краев при помощи зажимов, установленных на двух удаляющихся друг от друга рельсах. Затем эту растянутую плитку превращают в гофрированное изделие е трапецеидальны.м профилем пропуская между подвижными фор- мообразующими элементами, образованными двумя группами бесконечных цепей, несущих U образные чещуйки, верхние кромки которых имеют пазы, в которых расположены бесконечные металлические нити. Эти цепи расположены на двух перекрывающихся гофрируемых плитах, которые при сближении друг с другом сиеп ляют закрепленные на них чещуйки таким образом, что нити, расположенные в пазах, оказываются в том месте, где плитка должна быть изогнута для образования желаемой волнистости. Таким образомлюстепенное гофрирование илитки осуществляют непрерывными .металлическими нитями, расположенными в местах складкообразования плитки. Получают гофрированные изделия с постоянным пoпepeчны сечением, кромкн которого пря.мо,П1нейны и не имеют дефектов. Полученный таки.м образом гофрированный лист имеет толщину 1 мм и коэф ициент искрив ления 1,27. Квадратный образец со стороной 1 м, вырезанный из листа и помещенный в сушильную печь при 140°С на 8 час, нолучает усадку на 50% как в поперечном, так и в продольном направлении, а его толщина увеличивается от 1 мм до 4 м.м. Для оценки ударной прочности гофрированных изделий и сравнения их с прочностью гофрированных изделий, полученных известными способами, используют метод проб, который дает хорощую воспроизводимость результатов. Образцы гофрированных плиток размером 35x35 мм при температуре 4°С подвергают воздействиюудара деревянных шар,икоБ, имеющих плотность 0,97, близкую к плотности естественных градин .того же диаметра, для создания энергий и условий, наиболее близких к естественным. Каждую из десяти плиток группы образцов подвергают воздействию не более чем 25 повторяющихся ударов шариков одногю и того же диаметра до появления трещины. Сумма десяти чисел ударов до появления трещины, отнесенная к 250 и выраженная в процентах, выражала процент плиток, не пробитых при условиях опыта. Гофрированные изделия с двухосной ориентацией с трапецеидальным профилем с шагом 70 мм и высотой 18 .мм и гофрированные изделия той же формы, изготовленные из состава, указанного в примере, но путем пропускания нерастянутого листа между неподвижными формообразующими элементами, имеют 100 и, соответственно, 77% непробитых плиток при соударении с щарика.ми диаметром 20 мм, бросаемыми с энергией соударения 0,105 кгм. .Эти данные указывают на повыщение ударной прочности двухосноориентированных гофриРО анных изделий по сравнению с гофрированными изделиями, полученными обычным способом. В табл. 1 ириведены варианты состава композиций для изготовления гофрированных плит В табл. 2 приведены механические свойства гофрированных изделий при 20°, полученных по известному и предлагаемому способам. Как видно из табл. 2 механические свойства изделий, изготовленных согласно изобретению выще аналогичных изделий, выполненных известным епособом.

Жидкий дибутипмеркаптидопова, смешанный с 2.5% эпоксидированного соевого маепа

Дибугипдипаурат олова Пальмитат гексадеципа Стеарин

ЦетиповыйгоктадеципоБый спирт 1:1

Сополимер метипметакрип и этилакрилата 87:13

Стеарат свинца (28% РЬ)

/Гаурат .бария (15%) и кадмия (8%)

Эпоксидированное соевое с 6% кислорода

Попиэтипен РЕ 421

Соль жирных кислот С .,2

с барием (7%) и кадмием

Суспензионный полихпсрвиннп

Блочный полихлорвинил

Т а б гЕ и ц а 1

2

2 0.2

1,5 1,5 1,5

1,5

Таблица2

Авторы

Даты

1978-04-25—Публикация

1970-12-30—Подача