Изобретение относится к области химии высокомолекулярных соединений, конкретнее к способу получения поливинилхлорида (ПВХ) суспензионной полимеризацией винилхлорида (ВХ).

По объему производства ПВХ входит в тройку наиболее востребованных полимеров в мире, а по способности к модификации и ассортименту изделий на его основе, от «мягких» пластифицированных до «жестких» ударопрочных материалов, он бесспорный лидер.

Общий порядок суспензионного способа полимеризации ВХ, очевидный для специалистов соответствующей области, заключается в следующем. Процесс проводят в реакторах-полимеризаторах периодического действия. Винилхлорид (температура кипения минус 13,8°C) с растворенным в нем инициатором перемешивают в водной среде, содержащей защитный коллоид. Полимеризационную смесь нагревают до температуры 45-65°C. Процесс заканчивается при степени конверсии ВХ 85-90%. Начиная со степени конверсии 75%, наблюдается падение давления в реакторе-полимеризаторе, что связано с изменением условий равновесия жидкого и парообразного винилхлорида вследствие растворения остаточного мономера в полимерной фазе. По окончании процесса незаполимеризовавшийся ВХ удаляют, порошок поливинилхлорида выделяют из суспензии на центрифуге, остаток сушат горячим воздухом до остаточной влажности 0,3%, просеивают и расфасовывают [В.М. Ульянов, А.Д. Гуткович и В.В. Щебырев. «Технологическое оборудование производства суспензионного поливинилхлорида». Нижний Новгород, 2004 г., с.18].

Известен способ суспензионной полимеризации винилхлорида, принятый за аналог, в котором процесс проводят в присутствии:

а) инициаторов - органических пероксидов - в общем количестве до 0,1% от массы винилхлорида;

б) защитного коллоида, включающего метилоксипропилцеллюлозу в количестве 0,009 -0,030%, гидроксида натрия, взятого в количестве 0,005%, и двух образцов поливиниловых спиртов (ПВС), полученных частичным гидролизом поливинилацетата (ПВА) и имеющих степень гидролиза 70-72% и 43-55%, в количестве соответственно 0,03-0,06 и 0,015-0,030% от массы винилхлорида;

в) вспомогательных добавок, усиливающих диспергирующую способность защитного коллоида, - моносорбитового эфира лауриновой кислоты (коммерческое название ШПАН-20) в количестве 0,00985% от ВХ и оксиэтилированного спирта (коммерческое название ОС-20) с длиной цепи C18-C20 при загрузке всех компонентов полимеризационной смеси в реактор-полимеризатор в начале процесса (В.М. Ульянов, А.Д. Гуткович и В.В. Щебырев. «Технологическое оборудование производства суспензионного поливинилхлорида». Нижний Новгород, 2004 г., стр.26-36). Недостатками известного способа являются:

1. Наличие в полимеризующейся смеси гидроксида натрия для поддержания величины ее рН в пределах 8-10. В противном случае полимеризующаяся смесь, содержащая метилоксипропилцеллюлозу, из-за снижения ее защитных свойств может потерять агрегативную устойчивость, что приведет к агломерации частиц ПВХ и получению некондиционного, трудноперерабатываемого продукта. Снижение величины рН полимеризующейся смеси происходит из-за присутствия в ней хлористого водорода, образующегося в результате побочных реакций дегидрохлорирования, протекающих в результате формирования полимерной макромолекулы из винилхлорида. Немаловажно и то, что гидроксид натрия - вещество I класса опасности, а его водные растворы - едкие и коррозионно-активные жидкости.

2. Недостаточно высокие показатели образующегося поливинилхлорида:

- относительно низкая насыпная плотность 0,52-0,53 г/см3;

- наличие до 3% частиц мелкой фракции, проходящей через сито 0063, регламентированное ГОСТ 14332-78 «Поливинилхлорид суспензионный», которые наименее термостабильны и наиболее подвержены деструкции при термическом воздействии на полимер и композицию на его основе при переработке.

Основным фактором, сдерживающим развитие производства и переработки ПВХ, является его низкая собственная термостабильность [Дж. Саммерс, У. Уилки, У. Даниэле. «ПВХ (поливинилхлорид). Получение, добавки и наполнители, сополимеры, свойства, переработка» - С.-Пб.: издательство «Профессия», 2007 г., 725 с.; Ф. Гроссман «Руководство по разработке композиций на основе ПВХ».- С.-Пб.: издательство «НОТ», 2009 г., 606 с.; В.В. Гузеев. «Структура и свойства наполненного ПВХ» С.-Пб. издательство «НОТ», 2012 г., с.277].

Известны способы повышения термостабильности ПВХ в процессе полимеризации ВХ за счет введения в полимеризационную смесь модифицирующих добавок, в частности эпоксидных соединений и антиоксидантов.

Известен способ повышения термостабильности ПВХ, заключающийся в использовании добавки, включающей эпоксидированное соевое масло и антиоксидант - дифенилолпропан в количестве 0,1775 - 0,1875% и 0,0625 - 0,025% от массы ВХ соответственно. Эту добавку необходимо вводить при 60-90% конверсии ВХ в ПВХ. При введении смеси эпоксидированного соевого масла и другого антиоксиданта 2,6 -дитретбутил-4-метилфенола в начальной стадии суспензионной полимеризации ВХ, образующийся ПВХ обладает незначительной термостабильностью [описание к изобретению СССР №498824. «Способ стабилизации поливинилхлорида». Опубликовано 05.10.1979 года. Бюллетень №37].

Недостатком этого способа повышения термостабильности ПВХ является необходимость введения в реактор-полимеризатор, работающий под избыточным давлением (не менее 6,5 кгс/см2), достаточно большого количества высоковязкой смеси этих добавок (20 кг эпоксидированного соевого масла и 1,0 кг порошкообразного дифенилолпропана на 8500 кг ВХ), требующих специальной предварительной подготовки.

В других технических решениях для получения термостойких ПВХ-материалов предлагается проводить процесс суспензионной полимеризации ВХ в присутствии такого эпоксидного соединения как винилглицидиловый эфир этиленгликоля (винилокс), вводимого в полимеризующуюся смесь до подачи в реактор ВХ [описание изобретения к патенту РФ №2100377 «Сополимеры винилхлорида, винилглицидилового эфира этиленгликоля и винилоксиэтилового эфира глицерина». Дата публикации формулы изобретения 27.12.1997 г.; описание изобретения к патенту РФ №2101298 «Сополимеры винилхлорида, винилглицидилового эфира этиленгликоля и винилоксиэтилового эфира глицерина». Дата публикации формулы изобретения 10.01.1998 г.].

Процесс суспензионной полимеризации ВХ с винилоксом проводят при температуре 68-70°C в присутствии в качестве инициаторов пероксида лауроила и дицетилпероксидикарбоната, а в качестве защитного коллоида систему, включающую метилоксипропилцеллюлозу (0,17% от массы ВХ), гидроксипропилцеллюлозу (0,15% от массы ВХ), моносорбитовый эфир лауриновой кислоты (0,11% от массы ВХ), а также гидроксид кальция (0,1% от массы ВХ).

Недостатками описанных способов являются достаточно высокая температура процесса полимеризации ВХ при которой давление в реакторе-полимеризаторе составляет 12-14 кгс/см2, а также необходимость растворения в ацетоне и последующего переосаждения в метанол полученного полимерного материала для формирования отностительно однородных частиц полимера.

То есть выбор добавок в присутствии которых может быть проведен процесс полимеризации ВХ с синтезом полимера, обладающего необходимым комплексом свойств, в частности повышенной термостабильностью, крайне ограничен, поскольку в реакционную массу могут быть введены только такие компоненты, которые не оказывают ингибирующего действия на процесс получения ПВХ.

Известны способы повышения термостабильности поливинилхлорида в процессе полимеризации за счет введения в полимеризационную систему карбоксилатов металлов [Зильберман Е.Н., Томащук В.И., Горбачевская И.И., Котляр И.Б. «Суспензионная полимеризации винилхлорида в присутствии солей карбоновых кислот». Журнал «Пластические массы», 1967 г., №1, с.5-7; Нафикова Р.Ф., Нагуманова Э.И., Абдрашитов Я.М., Минскер К.С.«Новые стабилизаторы для поливинилхлорида - смешанные соли карбоксилатов кальция». Журнал «Пластические массы», 2000 г., №5, с.19-22].

Необходимо отметить, что введение в полимеризационную смесь в качестве стабилизирующей добавки солей стеариновой кислоты, включающих катионы кальция, кадмия, свинца и бария, в начале процесса полимеризации в количестве 0,5% от массы ВХ приводит к повышению термостабильности получаемого ПВХ при 165°С соответственно до 8, 10, 15 и 16 минут (термостабильность полимера, полученного без стабилизирующих добавок в тех же условиях, составляет 2,5 минуты). При уменьшении содержания стеарата кальция в полимеризующейся системе с 0,5 до 0,2% от массы ВХ, термостабильность образовавшегося при этом ПВХ при 165°C снижается с 8 до 3 минут. Это связано с потерями стеарата кальция в процессе получения ПВХ из-за его взаимодействия с хлористым водородом, образующимся в ходе синтеза полимера и, как следствие, к необходимости введения значительных количеств этой стабилизирующей добавки (0,5 -1,0% от ВХ).

В целях экономии кальциевой соли стеариновой кислоты (стеарат кальция) в патенте РФ №2275384 предлагается ее вводить в конце процесса полимеризации в виде однородной водной суспензии. Для этого ее необходимо специально готовить в течение 1 -1,5 часов из порошкообразного стеарата кальция путем его диспергирования в воде, содержащей поверхностно-активные вещества, в частности смесь оксиэтилированных алкилфенолов с 7-10 атомами углерода в алкильной цепи. Введение в реактор-полимеризатор, работающий под давлением, даже водной суспензии стеарата кальция в конце процесса (после падения давления от регламентного около 8 кгс/см2 на 0,5 - 1,0 кгс/см2) представляется достаточно сложной в техническом плане задачей, но при этом минимизирован непроизводительный расход этого стабилизатора. Тем не менее, его требуется от 14 до 70 кг (0,07 - 0,35% от ВХ) на одну операцию по получению ПВХ [описание изобретения к патенту РФ №2275384 «Способ получения поливинилхлорида». Дата публикации заявки 20.09.2005 г.].

Известен способ получения поливинилхлорида, принятый за прототип [описание изобретения к авторскому свидетельству СССР №1781231 «Способ получения поливинилхлорида», 15.12.1992 г., бюллетень №46], в котором, как и в аналоге, процесс суспензионной полимеризации винилхлорида проводят в присутствии инициатора - органического пероксида, защитного коллоида, включающего комбинацию метилоксипропилцеллюлозы и гидроксида натрия, и при этом для повышения термостабильности образующегося полимера в полимеризующуюся смесь вводят многокомпонентную смесь, включающую:

- бариевую соль стеариновой кислоты (стеарат бария) в количестве 0,1-0,3% от массы ПВХ;

- эпоксидированное соевое масло в количестве 0,15-0,25% от массы ПВХ;

- антиоксидант - дифенилолпропан в количестве 0,02-0,06% от массы ПВХ.

Первый компонент - стеарат бария, в данном случае загружается в начале процесса до подачи винилхлорида, а остальные два - в конце процесса полимеризации после падения давления на 0,5 - 1,0 кгс/см2.

Недостатками этого способа являются:

1. Применение в качестве компонента термостабилизирующей системы стеарата бария, который является достаточно токсичным веществом (индекс токсичности равен 2) [Минскер К.С, Федосеева Г.Т. «Деструкция и стабилизация поливинилхлорида».- М.: «Химия». 1979 г., 272 с.].

2. Необходимость введения в реактор-полимеризатор, работающий при существенном (не менее 6,5 кгс/см2) избыточном давлении, достаточно вязкого раствора, состоящего из эпоксидированного соевого масла и дифенилолпропана в количестве 14 кг и 1,5 кг на одну операцию соответственно или его дополнительного разбавления в два раза диметиловым эфиром фталевой кислоты для уменьшения вязкости.

3. Недостаточно высокий выход целевого поливинилхлорида (около 83%), обусловленный введением значительного (0,02 - 0,06% от ПВХ) количества дифенилолпропана - эффективного ингибитора радикальных процессов, к коим относится процесс полимеризации винилхлорида.

4. Использование в процессе гидроксида натрия - вещества I класса опасности, или его растворов - едких, коррозионно-активных жидкостей.

Задачей заявляемого изобретения является разработка способа суспензионной полимеризации винилхлорида, обеспечивающего получение ПВХ с высокой термостабильностью, хорошей пористостью и относительно высокой насыпной плотностью, реализация которого будет возможна в промышленном масштабе с использованием экологически приемлемых компонентов, применение которых не было бы осложнено техническими и технологическими затруднениями как на стадии синтеза, так и при применении поливинилхлорида, полученного по заявляемому способу.

Решение поставленной задачи может быть достигнуто либо применением специальных технологических приемов [описание изобретения к патенту РФ №2402570 «Способ получения поливинилхлорида, обладающего превосходной способностью к переработке». Опубликовано 27.10.2010 г., патент США 4732954, патент США 5342906], либо особым составом полимеризационной смеси, что обеспечило бы необходимые условия формирования частиц поливинилхлорида, имеющих термостабильность не менее 30 минут при 160°C, достаточно высокую насыпную плотность (0,53 - 0,60 г/см3) и пористость не менее 19,5%, что соответствует показателю массы поглощения пластификатора - диоктилфталата (ДОФ) не менее 17 грамм на 100 грамм ПВХ [З.С. Захарова, И.А. Юрченко, Е.П. Шварев и др. «Синтез поливинилхлорида для переработки в жесткие изделия». Журнал «Пластические массы», 1995 г., №1,с.8-9].

Получение поливинилхлорида с такими показателями позволило бы перерабатывать его как с использованием пластификаторов, так и без них, а также применять в составе композиций на его основе экологически приемлемые стабилизаторы - органические соединения кальция и цинка.

Анализ технических решений, представленных в прототипе и аналоге, а также решений, приведенных в других патентах [патент Германии №3536936 «Способ получения (со)полимеров винилхлорида», патент Польши №132295 «Способ получения поливинилхлорида с заданной объемной плотностью», патент США №4749757 «Получение ПВХ с высокой насыпной плотностью суспензионной полимеризацией в присутствии ингибитора»], указывает на то, что подбор необходимого количества компонентов различной химической природы, которые входят в состав полимеризационной смеси, а также порядок их введения в реактор-полимеризатор для получения ПВХ с требуемыми на сегодняшний день показателями, прежде всего высокой термостабильностью, пористостью и насыпной плотностью, не является очевидным.

Поэтому в заявляемом изобретении предлагается использовать комплексную стабилизирующую систему, включающую кальциевую соль стеариновой кислоты и эпоксидные соединения - глицилиловые эфиры одноатомных и/или многоатомных спиртов при ее введении в полимеризационную смесь до загрузки винилхлорида. При этом, по сравнению с прототипом и аналогом, сокращается число и количество компонентов, обеспечивающих агрегативную устойчивость полимеризационной смеси и получение термостабильного ПВХ с высокой пористостью и насыпной плотностью, а также минимизируются риски, связанные с возможными отказами технологического оборудования при подготовке и последующем введении в реактор-полимеризатор химически активных реагентов (гидроксид натрия) в начале процесса или в конце процесса при падении давления в нем до величины не менее 6,5 кгс/см2 при дозировке высоковязкой смеси на основе эпоксидированного соевого масла (прототип).

Сущность настоящего изобретения заключается в том, что в заявляемом способе суспензионной полимеризации винилхлорида, осуществляемом в присутствии органического пероксидного инициатора, защитного коллоида - частично гидролизованных (на 69 - 82%) производных поливинилацетата (поливиниловые спирты или ПВС) для получения частиц поливинилхлорида с высокой термостабильностью, хорошей пористостью и относительно высокой насыпной плотностью, которые могут быть переработаны в материалы с использованием экологически приемлемых кальций-цинковых стабилизаторов как с применениям пластификаторов, так и без них, технологический процесс проводят в присутствии комплексной стабилизирующей системы, включающей кальциевую соль стеариновой кислоты и глицидиловые эфиры одноатомных и/или многоатомных спиртов при загрузке всех компонентов в начале процесса.

Комплексная стабилизирующая система вводится в полимеризационную смесь в количестве 0,0792 - 0,1275% от массы винилхлорида. Кальциевая соль стеариновой кислоты вводится в полимеризационную систему в количестве 0,072 - 0,123% от массы винилхлорида, а глицидиловые эфиры одноатомных и/или многоатомных спиртов - в количестве 0,0045 - 0,0072% от массы винилхлорида.

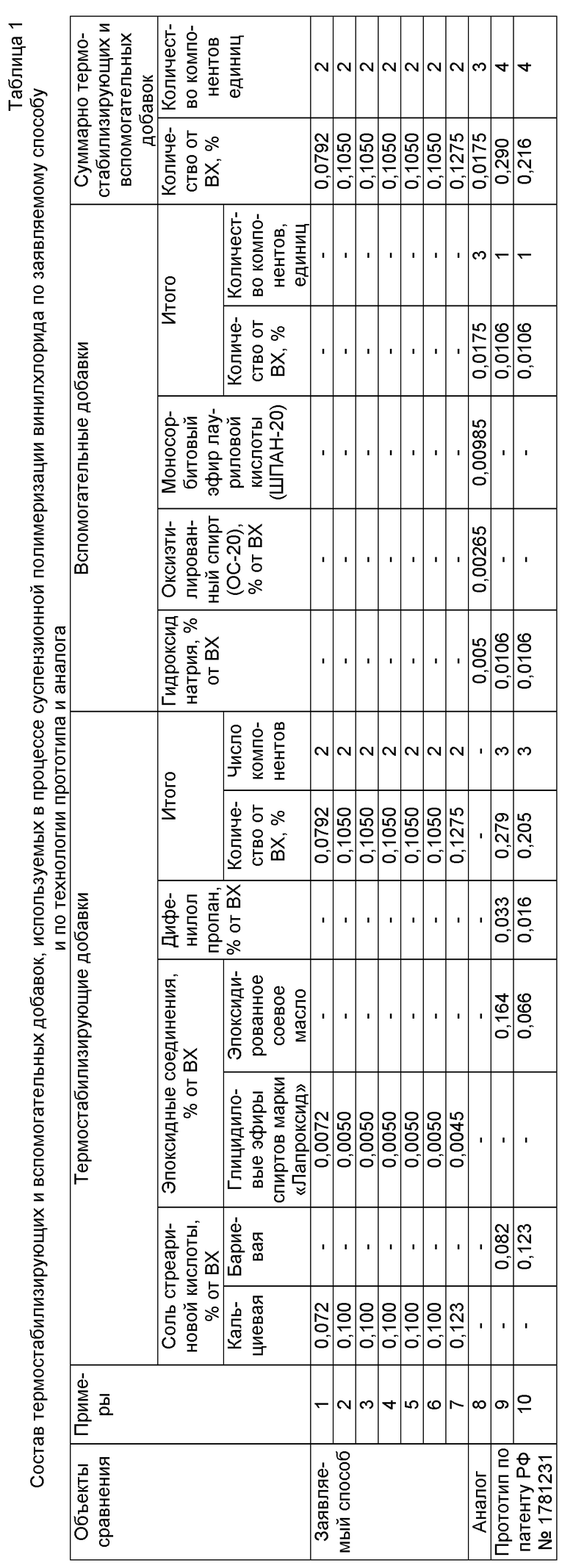

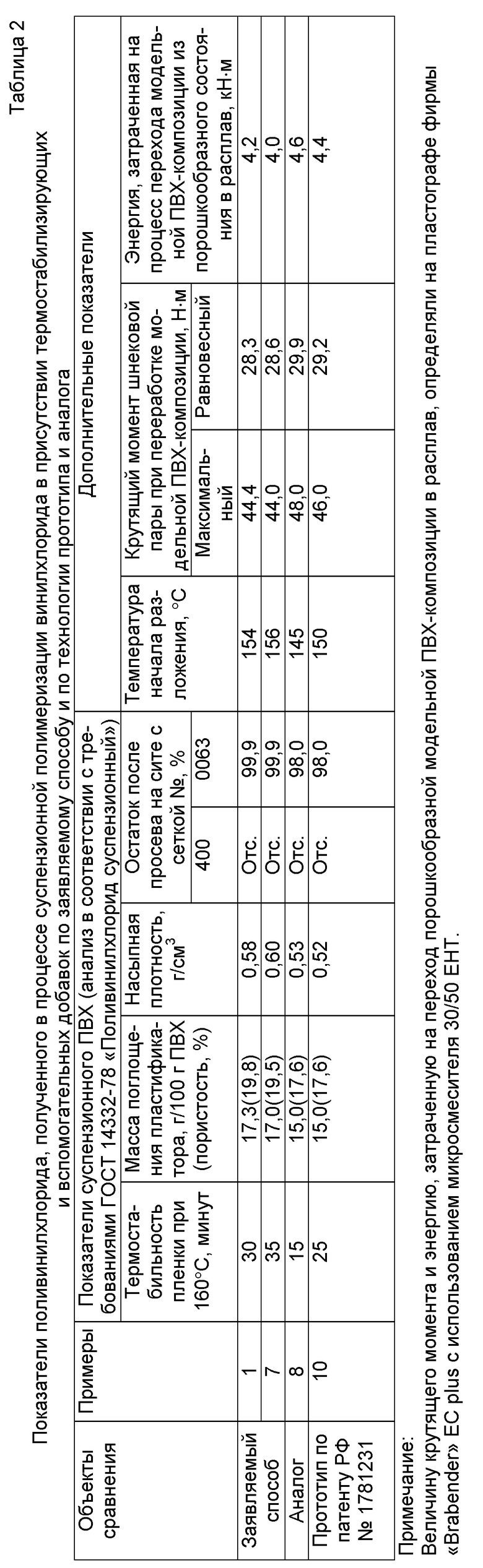

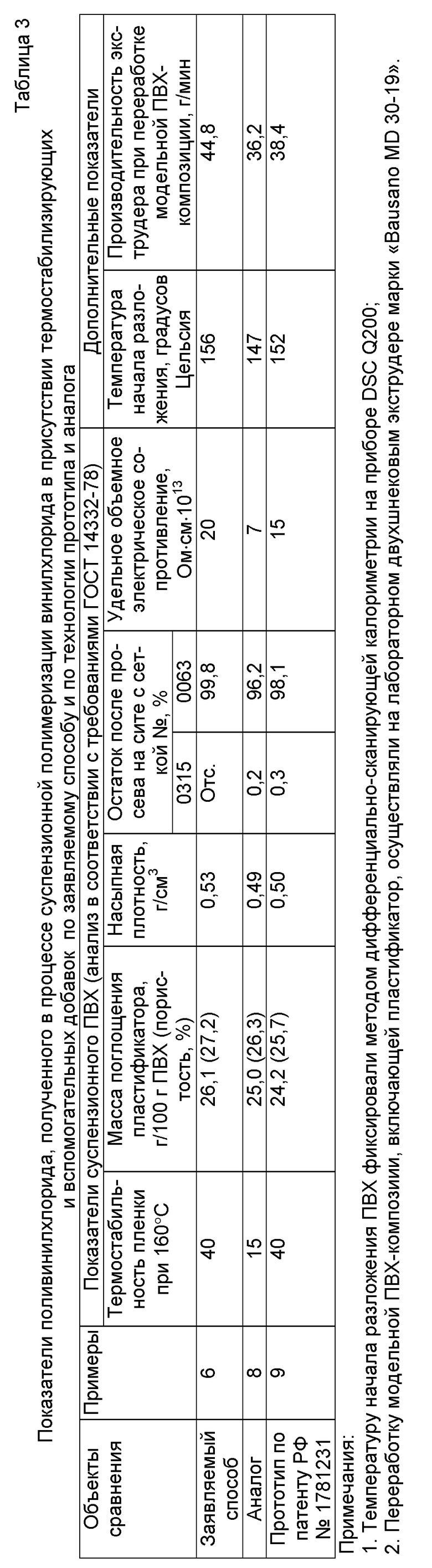

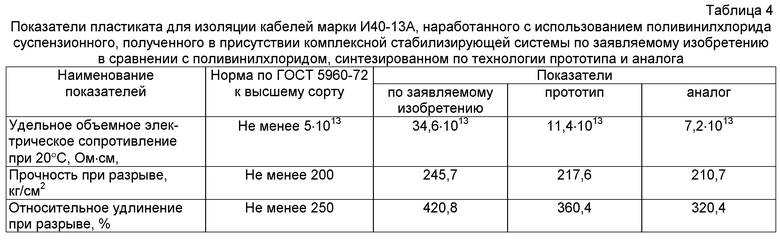

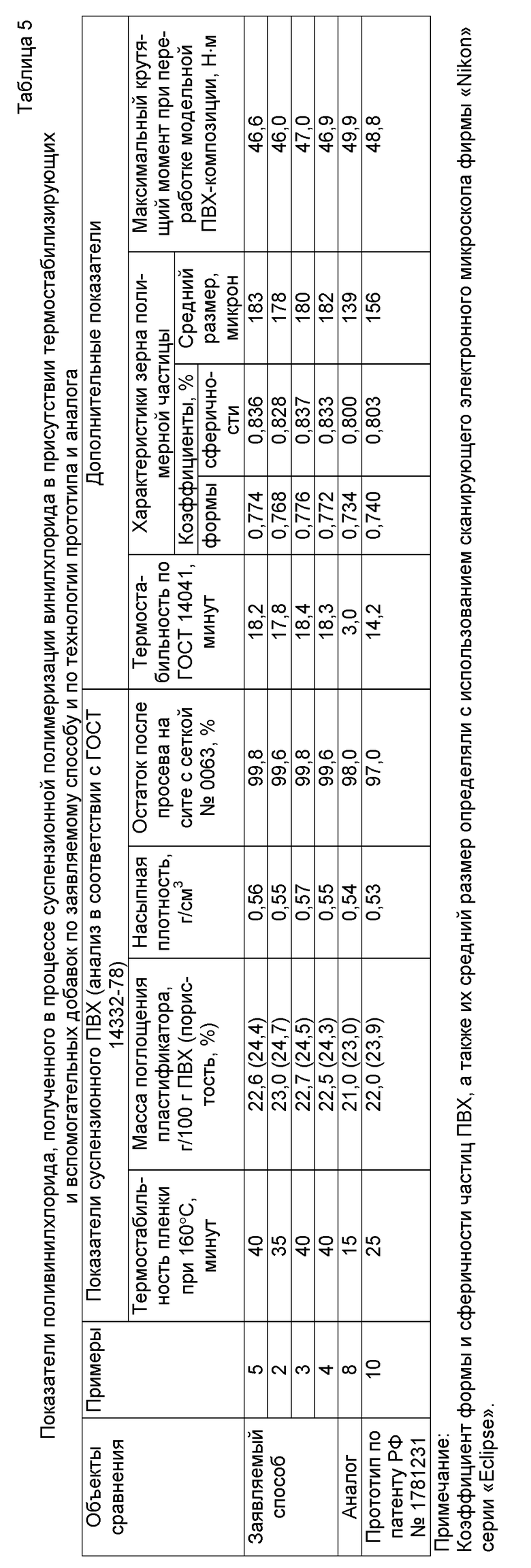

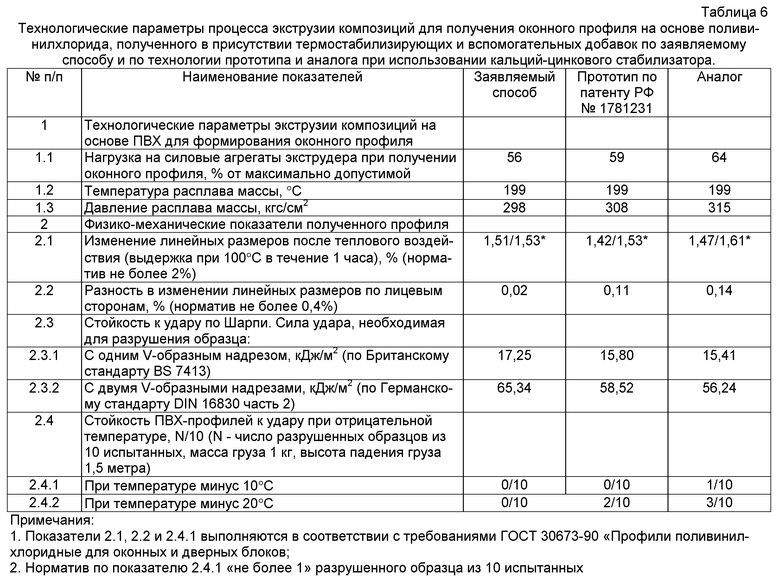

Предлагаемое техническое решение (данные о составе и количестве компонентов, используемых в полимеризационной смеси, и показатели полученного при этом полимера, в том числе параметры его переработки и свойства сформированных при этом материалов, представлены в таблицах 1-6) позволяет:

1. Исключить из состава полимеризационной смеси достаточно токсичные вещества - гидроксид натрия и стеарат бария (гидроксид натрия - вещество I класса опасности, стеарат бария имеет индекс токсичности 2);

2. Повысить термостабильность порошкообразного ПВХ (по ГОСТ 14041) и пленочных материалов на его основе (ГОСТ 14332) вследствие акцептирования эпоксидными соединениями и кальциевой солью стеариновой кислоты хлористого водорода и минимизации его негативного воздействия на макромолекулу ПВХ на всех стадиях ее формирования: в процессе синтеза полимера, его дегазации, сушки, а также последующей стадии переработки ПВХ-композиции в изделия;

3. Обеспечить получение однородных частиц ПВХ с повышенной степенью сферичности за счет поддержания агрегативной устойчивости полимеризующейся системы в ходе всего процесса полимеризации.

4. Получать ПВХ с относительно высокой насыпной плотностью (0,53-0,60 г/см3) и с хорошей пористостью (не менее 19%), обеспечивающей возможность переработки композиций на его основе как с использованием пластификаторов, так и без них;

5. Снизить энергозатраты при переработке композиций на основе поливинилхлорида, полученного по заявляемому способу, в изделия, что обусловлено модифицированием зерен ПВХ за счет адсорбирования на их поверхности частиц стеарата кальция и глицидиловых эфиров одноатомных и/или многоатомных спиртов, загружаемых в начале процесса. То есть при переработке частиц ПВХ, полученного по заявляемому способу, наблюдается сочетание смазывающего эффекта, обусловленного присутствием стеарата кальция, и пластифицирующего эффекта эпоксидных соединений.

Немаловажен и тот факт, что глицидиловые эфиры одноатомных и/или многоатомных спиртов и стеарат кальция по показателям токсичности относятся к IV классу опасности и, кроме этого, индекс токсичности последнего равен 1000 (у стеарата бария этот показатель равен 2) [Минскер К.С., Федосеева Г.Т. «Деструкция и стабилизация поливинилхлорида».- М.: «Химия». 1979 г., 272 с.].

Глицидиловые эфиры одноатомных и/или многоатомных спиртов выпускаются в Российской Федерации и зарегистрированы под торговой маркой «Лапроксид». Базовые показатели использованных в заявляемом способе глицидиловых эфиров одноатомных и многоатомных спиртов представлены в справочной таблице №7. Стеарат кальция также выпускается в РФ. То есть компоненты комплексной стабилизирующей системы, обеспечивающие получение ПВХ с высокой термостабильностью, хорошей пористостью и относительно высокой насыпной плотностью, являются технически и коммерчески доступными соединениями.

В качестве инициатора в заявляемом техническом решении предлагается использование пероксидикарбонатов и диацилпероксидов в количестве 0,03 - 0,10% от массы ВХ, загружаемого в реактор-полимеризатор.

В качестве вспомогательной добавки в заявляемом способе, как и в случае прототипа, предлагается использование 2,6-дитретбутил-4 метилфенола в количестве 0,01% от массы ВХ.

Таким образом, поливинилхлорид, полученный по заявляемому способу, характеризуется высокой термостабильностью (не менее 30 минут по ГОСТ 14332), хорошей пористостью (не менее 19%) и относительно высокой насыпной плотностью (0,53-0,60 г/см3), а также стабильным размером частиц ПВХ.

Новизна, полезность и возможность реализации предлагаемого технического решения, направленного на получение поливинилхлорида с высокой термостабильностью, хорошей пористостью и относительно высокой насыпной плотностью иллюстрируется следующими примерами.

Отличительными признаками заявляемого способа от технологии аналога и прототипа являются состав комплексной стабилизирующей системы и порядок ее введения в полимеризационную смесь.

Сочетание в комплексной стабилизирующей системе стеарата кальция и эпоксидных соединений - глицидиловых эфиров одноатомных и/или многоатомных спиртов, загружаемых в полимеризационную смесь до подачи винилхлорида, обеспечивает высокую термостабильность получаемого ПВХ даже при загрузке ее в 2,2-2,5 раза меньшей, чем при раздельном введении стеарата бария и эпоксидированного соевого масла, как в технологии прототипа.

Использование ПВХ с повышенной термостабильностью, полученного по заявленному способу, в качестве полимерной основы композиций для переработки традиционными методами как с использованием пластификаторов, так и без них позволяет применять в их составе экологически приемлемые кальций-цинковые термостабилизаторы взамен стабилизаторов, содержащих соединения, включающие тяжелые металлы (свинец, барий и другие). Однородный гранулометрический состав получаемого ПВХ с наличием на поверхности частиц полимера адсорбированных стеарата кальция и эпоксидных соединений, обладающих кроме термостабилизирующих дополнительными смазывающими свойствами в сочетании с их хорошей сферичностью, позволяет перерабатывать пластифицированные композиции на его основе с большей (на 16-24%) производительностью, понижать затраты энергии, необходимой для перехода порошкообразной композиции в расплав, на 10-15%, а при переработке с кальций-цинковыми стабилизаторами уменьшать нагрузку на силовые агрегаты экструдера на 5-8%.

Материалы, сформированные известными способами, из композиций на основе ПВХ, полученного по заявляемому способу, характеризуются высокими прочностными показателями, хорошей устойчивостью к воздействию низких и высоких температур.

Приведенные примеры подтверждают позитивное действие комплексной стабилизирующей системы, включающей кальциевую соль стеариновой кислоты и глицидиловые эфиры одноатомных и/или многоатомных спиртов как на процесс суспензионной полимеризации винилхлорида, так и на свойства частиц образующегося при этом поливинилхлорида.

Пример 1. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,0792% от массы полимеризующегося винилхлорида, включающей стеарат кальция и смесь (1: 1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

В реактор-полимеризатор, снабженный перемешивающим устройством и рубашкой для поддержания заданных температурных параметров, перед началом процесса полимеризации винилхлорида загружают (в процентах от массы ВХ) 200 воды деминерализованной, 0,04 защитного коллоида на основе поливиниловых спиртов (ПВС) и 0,0792 комплексной стабилизирующей системы, включающей 0,072 кальциевой соли стеариновой кислоты и 0,0072 смеси (1:1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

В качестве инициатора использовали органические пероксиды - пероксид лауроила и пероксидикарбонаты, выпускаемые по СТО 00237328-04-2008 «Пероксидная инициирующая композиция для производства поливинилхлорида суспензионного».

По окончании загрузки указанных компонентов в реактор-полимеризатор вводили 100 ВХ и полимеризационную смесь при перемешивании нагревали до температуры (58±2)°C. Процесс полимеризации завершали при снижении давления в реакторе-полимеризаторе до 4,5 - 5,5 кгс/см2. По окончании процесса полимеризации из реакционной массы удаляли непрореагировавший ВХ, а образовавшийся ПВХ выделяли из водной суспензии центрифугированием. Далее ПВХ сушили до влажности менее 0,3% и анализировали согласно ГОСТ 14332-78 «Поливинилхлорид суспензионный» по показателям «термостабильность пленки», «насыпная плотность» и «масса поглощения пластификатора».

Термостабильность пленки из полученного ПВХ при 160°C составляла 30 минут. Данные других анализов представлены в таблице 2.

Пример 2. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,105% от массы ВХ, включающей стеарат кальция и глицидиловый эфир 2-этилгексилового спирта.

Суспензионную полимеризацию проводили в условиях, аналогичных приведенным в примере 1, за исключением того, что в начале процесса в реактор-полимеризатор загружали 170 воды деминерализованной и 0,105 комплексной стабилизирующей системы, включающей 0,100 стеарата кальция и 0,0050 глицидилового эфира 2-этилгексилового спирта.

Термостабильность пленки из полученного ПВХ при 160°C составляла 35 минут. Данные других анализов приведены в таблицах 5 и 6.

Пример 3. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,105% от массы ВХ, включающей стеарат кальция и триглицидиловый эфир полиоксипропилентриола.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных приведенным в примере 2, за исключением того, что в начале процесса загружали 0,105 комплексной стабилизирующей системы, включающей 0,100 стеарата кальция и 0,005 триглицидилового эфира полиоксипропилентриола.

Термостабильность пленки из полученного ПВХ при 160°C составила 40 минут. Данные других анализов представлены в таблице 5.

Пример 4. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,105% от массы ВХ, включающей стеарат кальция и диглицидиловый эфир 1,4-бутандиола.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных приведенным в примере 2, за исключением того, что в начале процесса загружали 0,105 комплексной стабилизирующей системы, включающей 0,100 стеарата кальция и 0,005 диглицидилового эфира 1,4-бутандиола.

Термостабильность пленки из полученного ПВХ при 160°C составляла 40 минут. Данные других анализов представлены в таблице 5.

Пример 5. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,105% от массы полимеризующегося винилхлорида, включающей стеарат кальция и смесь (1: 1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных приведенным в примере 1, за исключением того, что в начале процесса загружали 170 воды деминерализованной и 0,1050 комплексной стабилизирующей системы, включающей 0,100 стеарата кальция и 0,0050 смеси (1:1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

Термостабильность пленки из полученного ПВХ при 160°C составила 40 минут.Данные других анализов представлены в таблице 5.

Пример 6. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,105% от массы полимеризующегося винилхлорида, включающей стеарат кальция и смесь (1:1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных приведенным в примере 5, за исключением того, что процесс полимеризации ВХ проводили при температуре (53±1)°C и в качестве инициатора использовали выпускаемую по СТО 00237328-04-2008 «пероксидную инициирующую композицию для производства поливинилхлорида суспензионного».

Термостабильность пленки из полученного ПВХ при 160°C составляла 40 минут. Данные других анализов представлены в таблицах 3 и 4.

Пример 7. Полимеризация винилхлорида в присутствии комплексной стабилизирующей системы в количестве 0,1275% от массы полимеризующегося винилхлорида, включающей стеарат кальция и смесь (1: 1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных приведенным в примере 1, за исключением того, что в реактор-полимеризатор загружали 170 воды деминерализованной и 0,1275 комплексной стабилизирующей системы, включающей 0,123 стеарата кальция и 0,0045 смеси (1:1) глицидилового эфира 2-этилгексилового спирта и триглицидилового эфира полиоксипропилентриола.

Термостабильность пленки из полученного ПВХ при 160°C составила 40 минут. Данные других анализов представлены в таблице 2.

Пример 8 (сравнительный по технологии аналога)

Термостабильность пленки из ПВХ, полученного по рецептурному формату аналога без использования комплексной стабилизирующей системы, при 160°C составляет 15 минут. Данные других анализов представлены в таблицах 2,3,5,6.

Примеры 9 и 10 (сравнительные по технологии прототипа).

Термостабильность пленки из ПВХ, полученного по рецептурному формату прототипа при использовании стеарата бария (0,082% от массы ВХ) и эпоксидированного соевого масла (0,164% от массы ВХ), при 160°C составляет 40 минут, а при использовании этих компонентов в количестве 0,123 и 0,066% от массы ВХ равна 25 минут. Данные других анализов представлены в таблицах 2,3,5,6.

Примечания к таблице 6 (справочно)

Условия формирования профилей из композиций на основе образцов ПВХ, полученных по заявляемому способу и технологии прототипа и аналога при использовании кальций-цинкового стабилизатора.

1. Состав композиции в массовых частях: ПВХ - 100

Стабилизатор кальций-цинковый (однопакетный) - 3,2;

Карбонат кальция - 8;

Двуокись титана - 4,5;

Акрилатные сополимеры:

Гомогенизирующая добавка - 0,5;

Модификатор ударной вязкости - 5,5.

Все компоненты смешивали в комбинированном двухстадийном (горячий и холодный) смесителе. При достижении в горячем смесителе температуры 120°C полученную композицию передавали в холодный смеситель, где охлаждали до температуры 40°C.

2. ПВХ-композиции перерабатывали, формируя из них оконный профиль на экструдере фирмы «Battenfeld» марки ВЕХ-2-65 с двумя параллельными шнеками диаметром 65 мм.

Температурный режим переработки, °C:

По зонам экструдера: 185→190→190→185.

Адаптер 185.

Головка: 202→202→204→202.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2010 |

|

RU2434021C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2288234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2277102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1995 |

|

RU2096421C1 |

| Способ получения поливинилхлорида | 1990 |

|

SU1781231A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2352586C1 |

| Полимерная композиция | 1988 |

|

SU1512993A1 |

| СОПОЛИМЕРЫ ВИНИЛХЛОРИДА, ВИНИЛГЛИЦИДИЛОВОГО ЭФИРА ЭТИЛЕНГЛИКОЛЯ, ВИНИЛОКСИЭТИЛОВОГО ЭФИРА ГЛИЦЕРИНА И ПРОСТЫХ АЛКИЛВИНИЛОВЫХ ЭФИРОВ, В КАЧЕСТВЕ ТЕРМОСТОЙКИХ, ХОРОШО РАСТВОРИМЫХ МАТЕРИАЛОВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И АДГЕЗИЕЙ, СПОСОБНЫХ К РЕГУЛИРУЕМОМУ ОТВЕРЖДЕНИЮ | 1995 |

|

RU2100377C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2346009C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1994 |

|

RU2084461C1 |

Изобретение относится к области химии полимерных материалов, в частности к способу получения поливинилхлорида, предназначенного для получения из композиций на его основе изделий производственно-технического назначения как с использованием пластификаторов, так и без них. Предложен способ получения поливинилхлорида (ПВХ) путем полимеризации винилхлорида (ВХ) в водной суспензии в присутствии инициатора, защитного коллоида и комплексной стабилизирующей системы, включающей кальциевую соль стеариновой кислоты и глицидиловые эфиры одноатомных и/или многоатомных спиртов при ее введении в полимеризационную смесь до загрузки мономера. Комплексную стабилизирующую систему, состоящую из кальциевой соли стеариновой кислоты и глицидиловых эфиров одноатомных и/или многоатомных спиртов, используют в количестве, равном 0,0792 - 0,1275% от массы ВХ. Кальциевая соль стеариновой кислоты вводится в полимеризационную смесь в количестве 0,072 - 0,123% от массы ВХ. Глицидиловые эфиры одноатомных и/или многоатомных спиртов вводятся в полимеризационную смесь в количестве 0,0045 - 0,0072% от массы ВХ.

Технический результат: при проведении процесса полимеризации ВХ с использованием комплексной стабилизирующей системы образуются частицы ПВХ с высокой термостабильностью, хорошей пористостью и относительно высокой насыпной плотностью. При переработке композиций на основе поливинилхлорида, синтезированного по заявленному способу, известными методами с использованием пластификаторов материалы получаются с высокими диэлектрическими и физико-механическими показателями. При переработке без использования пластификаторов, в том числе с применением экологически приемлемых кальций-цинковых стабилизаторов, изделия обладают повышенной устойчивостью к действию механических нагрузок, тепловому воздействию, а также к действию низких и высоких температур. При формировании изделий из композиций на основе ПВХ, полученного по заявляемому способу, отмечается понижение энергетических затрат на 5 - 8% и увеличение производительности перерабатывающего оборудования на 16 - 24%. 2 з.п. ф-лы, 7 табл., 10 пр.

1. Способ суспензионной полимеризации винилхлорида в присутствии инициатора, защитного коллоида и вспомогательных веществ с получением частиц полимера с высокой термостабильностью, хорошей пористостью, относительно высокой насыпной плотностью, отличающийся тем, что процесс полимеризации проводят в присутствии комплексной стабилизирующей системы, включающей кальциевую соль стеариновой кислоты и глицидиловые эфиры одноатомных и/или многоатомных спиртов при ее введении в полимеризационную смесь до загрузки винилхлорида.

2. Способ по п.1 отличается тем, что комплексная стабилизирующая система вводится в полимеризационную смесь в количестве 0,0792 - 0,1275% от массы винилхлорида.

3. Способ по п.1 отличается тем, что кальциевая соль стеариновой кислоты вводится в полимеризационную смесь в количестве 0,072 - 0,123% от массы винилхлорида, а глицидиловые эфиры одноатомных и/или многоатомных спиртов - в количестве 0,0045-0,0072% от массы винилхлорида.

| Способ получения поливинилхлорида | 1990 |

|

SU1781231A1 |

| СОПОЛИМЕРЫ ВИНИЛХЛОРИДА, ВИНИЛГЛИЦИДИЛОВОГО ЭФИРА ЭТИЛЕНГЛИКОЛЯ, ВИНИЛОКСИЭТИЛОВОГО ЭФИРА ГЛИЦЕРИНА И ПРОСТЫХ АЛКИЛВИНИЛОВЫХ ЭФИРОВ, В КАЧЕСТВЕ ТЕРМОСТОЙКИХ, ХОРОШО РАСТВОРИМЫХ МАТЕРИАЛОВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И АДГЕЗИЕЙ, СПОСОБНЫХ К РЕГУЛИРУЕМОМУ ОТВЕРЖДЕНИЮ | 1995 |

|

RU2100377C1 |

| Способ стабилизации поливинилхлорида | 1974 |

|

SU498824A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2010 |

|

RU2434021C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 2004 |

|

RU2275384C2 |

| WO 2011110395 A1, 15.09.2011 | |||

| JP 53014790 A, 09.02.1978 | |||

Авторы

Даты

2014-09-27—Публикация

2013-06-24—Подача