1

Изобретение относится к обработке нерудных строительных материалов и может быть иснользовано для получения из нриродного камня мелющих тел шаровой формы.

Известно устройство, включающее корпус, стол для закрепления заготовки и обрабатывающий инструмент с приводом 1.

Наиболее близким к изобретению техническим рещением является устройство для получения цилиндрических мелющих тел, содержащее корпус, срабатывающий инструмент, загрузочное и разгрузочное устройства 2.

Недостаток указанных устройств заключается в низкой производительности и невозможности непрерывной обработки заготовок неправильной формы.

Цель изобретения - повыщение производительности при непрерывной обработке заготовок неправильной формы.

Достигается это тем, что в установке для получения мелющих тел из камня, включающей корпус, обрабатывающий инструмент, загрузочное и разгрузочное устройства, корпус выполнен в виде перфорированного цилиндрического барабана с загрузочным и разгрузочным торцами и снабжен приводом вращения, а обрабатывающий инструмент - в виде ударных роторов, установленных снаружи барабана напротив отверстий. Отверстия по длине барабана могут быть выполнены по окружностям в сечениях, перпендикулярных к оси барабана, причем размеры их уменьщаются в направлении от загрузочного торца барабана к разгрузочному.

Также отверстия могут быть коническими с расщирением внутрь барабана. Кроме того, профили рабочих поверхностей роторов могут быть выполнены по дугам окружностей, радиусы которых уменьшаются в направлении от загрузочного торца барабана к разгрузочному и диаметры роторов соответственно увеличиваются, а перед разгрузочным торцом барабана могут быть установлены

шлнфовальные круги, рабочий профиль которых изготовлен по дуге окружности.

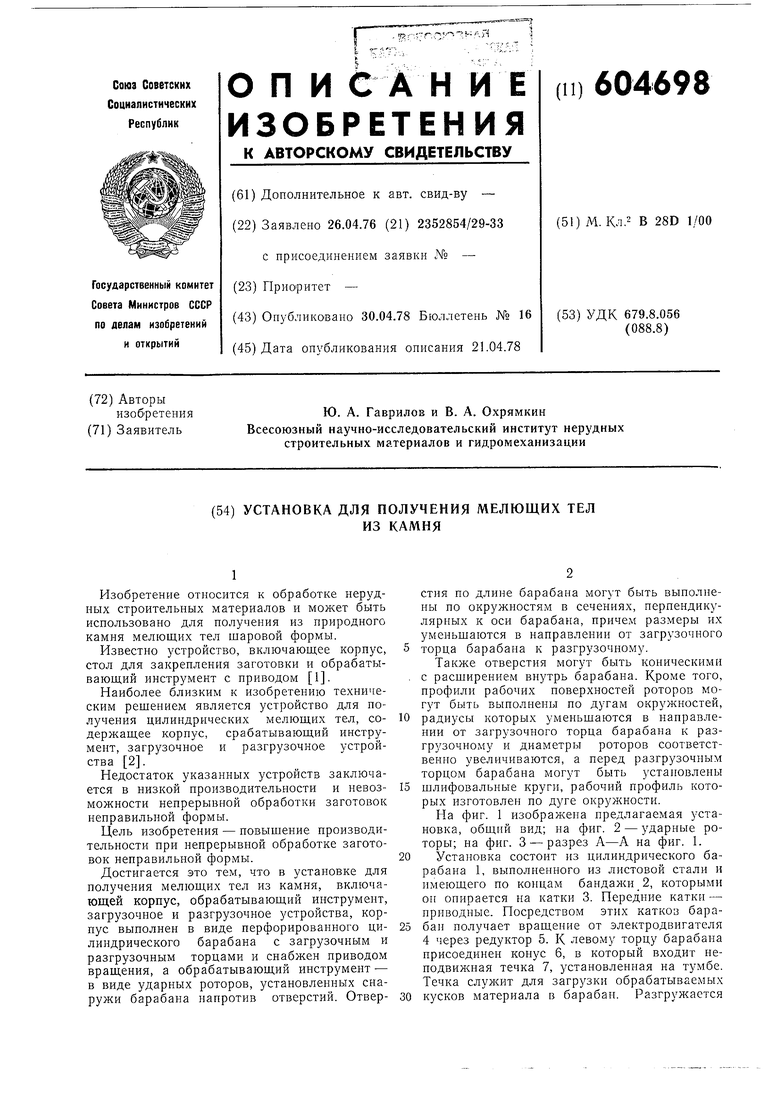

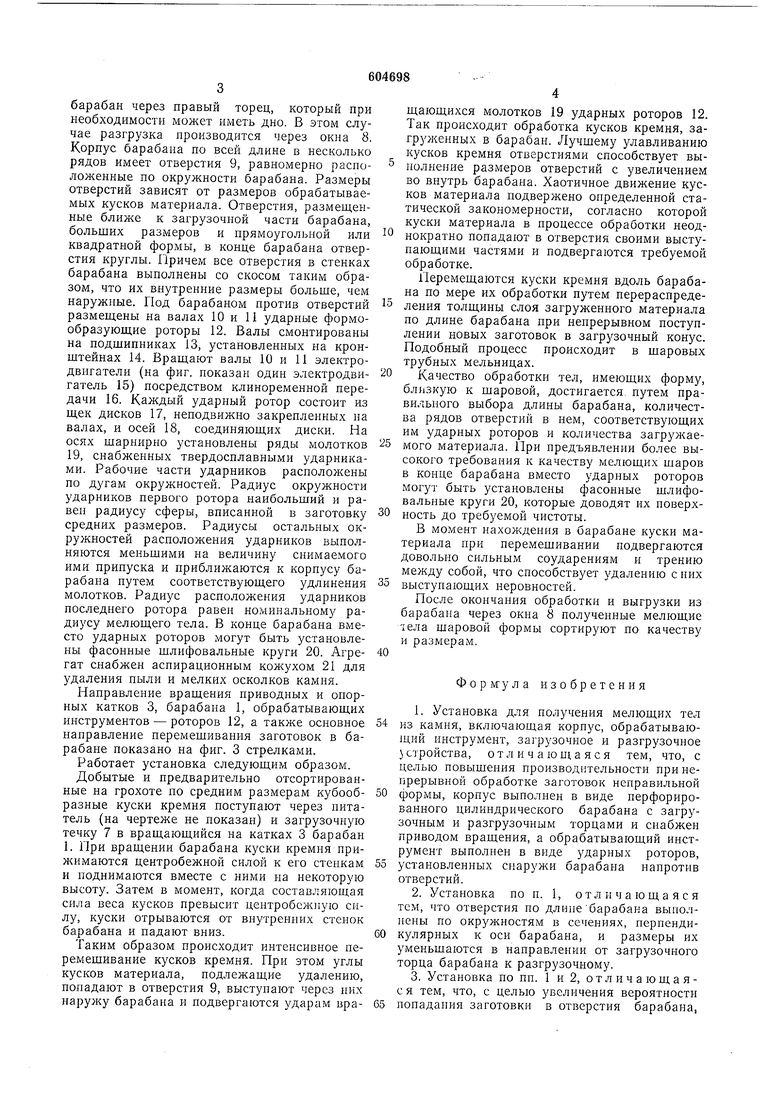

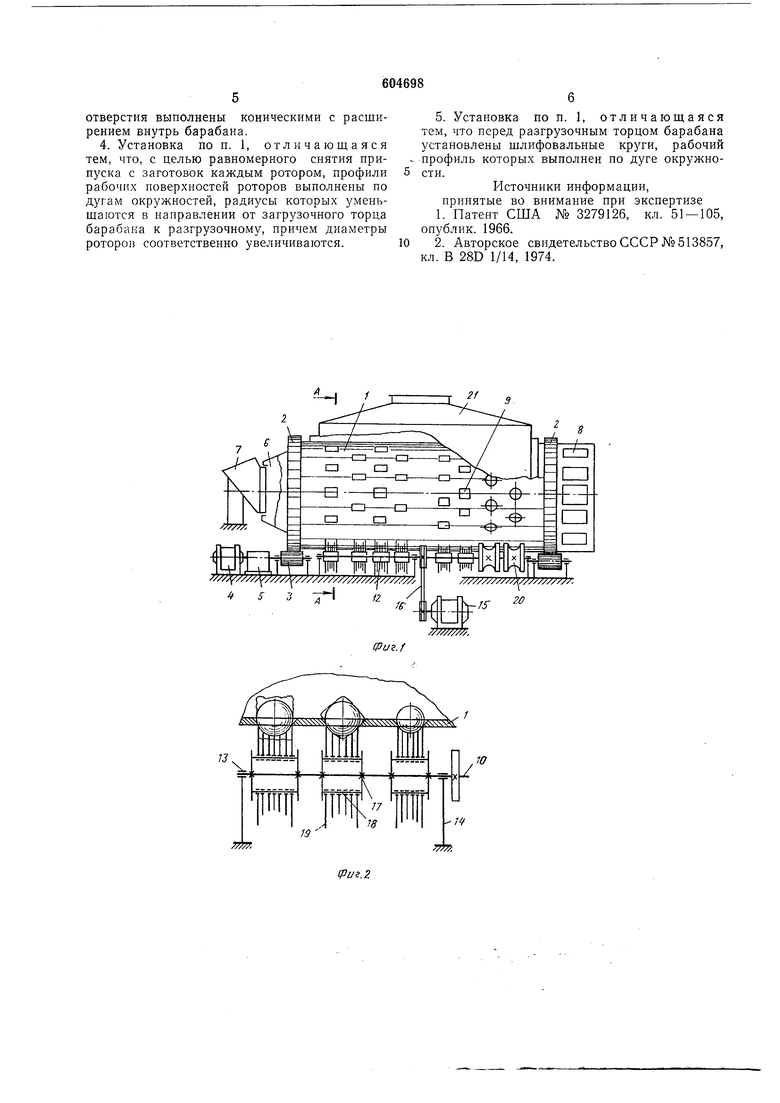

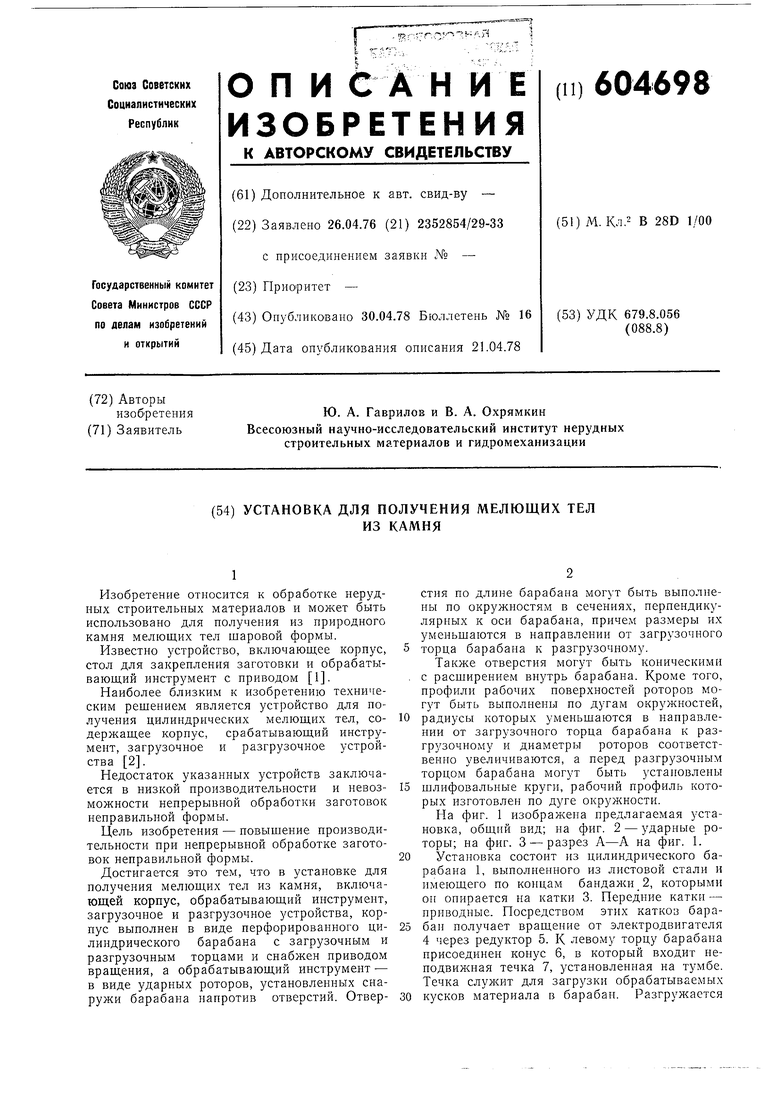

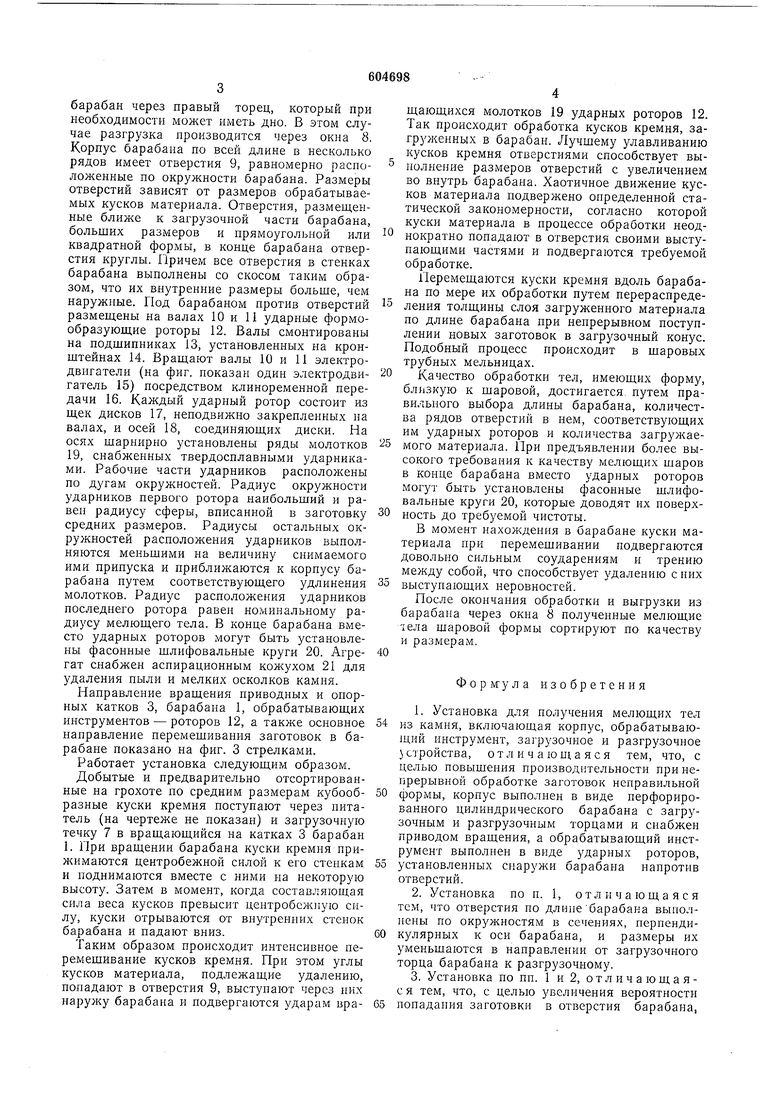

На фиг. 1 изображена предлагаемая установка, обший вид; на фиг. 2 - ударные роторы; на фиг. 3 - разрез А-А на фиг. 1.

Установка состоит из цилиндрического барабана 1, выполненного из листовой стали и имеющего по концам бандажи 2, которыми он опирается на катки 3. Передние катки - нриводные. Посредством этих катков барабан получает вращение от электродвигателя 4 через редуктор 5. К левому торцу барабана присоединен конус 6, в который входит неподвил ная течка 7, установленная на тумбе. Течка служит для загрузки обрабатываемы.х

кусков материала в барабан. Разгружается

барабан через правый торец, который при необходимости может иметь дно. В этом случае разгрузка производится через окна 8. Корпус барабана по всей длине в несколько рядов имеет отверстия 9, равномерно расположенные по окружности барабана. Размеры отверстий зависят от размеров обрабатываемых кусков материала. Отверстия, размещенные ближе к загрузочной части барабана, больших размеров и прямоугольной или квадратной формы, в конце барабана отверстия круглы. Причем все отверстия в стенках барабана выполнены со скосом таким образом, что их внутренние размеры больше, чем наружные. Под барабаном против отверстий размеш;ены на залах 10 и И ударные формообразующие роторы 12. Валы смонтированы на подшипниках 13, установленных на кронштейнах 14. Вращают валы 10 и 11 электродвигатели (на фиг. показан один электродвигатель 15) посредством клиноременной передачи 16. Каждый ударный ротор состоит из щек дисков 17, неподвижно закрепленных на валах, и осей 18, соединяющих диски. Па осях шарнирно установлены ряды молотков 19, снабженных твердосплавными ударниками. Рабочие части ударников распололсены по дугам окружностей. Радиус окружности ударников первого ротора наибольший и равен радиусу сферы, вписанной в заготовку средних размеров. Радиусы остальных окружностей расположения ударников выполняются меньшими на величину снимаемого ими припуска и приближаются к корпусу барабана путем соответствующего удлинения молотков. Радиус расположения ударников последнего ротора равен номинальному радиусу мелющего тела. В конце барабана вместо ударных роторов могут быть установлены фасонные шлифовальные круги 20. Агрегат снабжен аспирационным кожухом 21 для удаления пыли и мелких осколков камня.

Паправление вращения приводных и опорных катков 3, барабана 1, обрабатывающих инструментов - роторов 12, а также основное направление перемешивания заготовок в барабане показано на фиг. 3 стрелками.

Работает установка следующим образом.

Добытые и предварительно отсортированные на грохоте по средним размерам кубообразные куски кремня поступают через питатель (на чертеже не показан) и загрузочную течку 7 в вращающийся на катках 3 барабан 1. При вращении барабана куски кремня прижимаются центробежной силой к его стенкам и поднимаются вместе с ннми на некоторую высоту. Затем в момент, когда составляющая сила веса кусков нревысит центробежную силу, куски отрываются от внутренних стенок барабана и падают вниз.

Таким образом происходит интенсивное перемешивание кусков кремня. При этом углы кусков материала, подлежащие удалению, нонадают в отверстия 9, выступают через них наружу барабана и подвергаются ударам вращающихся молотков 19 ударных роторов 12. Так происходит обработка кусков кремня, загруженных в барабан. Лучшему улавливанию кусков кремня отверстиями способствует выполнение размеров отверстий с увеличением во внутрь барабана. Хаотичное движение кусков материала подвержено онределенной статической закономерности, согласно которой куски материала в процессе обработки неоднократно нонадают в отверстия своими выступающими частями и нодвергаются требуемой обработке.

Перемещаются куски кремня вдоль барабана по мере их обработки путем перераспределения толщины слоя загруженного материала по длине барабана при ненрерывном ноступлении новых заготовок в загрузочный конус. Подобный процесс происходит в шаровых трубных мельницах.

Качество обработки тел, имеющих форму, близкую к шаровой, достигается, путем правильного выбора длины барабана, количества рядов отверстий в нем, соответствующих им ударных роторов и количества загружаемого материала. При нредъявлении более высокого требования к качеству мелющих шаров в конце барабана вместо ударных роторов могут быть установлены фасонные шлифовальные круги 20, которые доводят их поверхность до требуемой чистоты.

В момент нахождения в барабане куски материала нри перемешивании подвергаются довольно сильным соударениям и трению между собой, что способствует удалению с них выстуиающих неровностей.

После окончания обработки и выгрузки из барабана через окна 8 полученные мелющие тела шаровой формы сортируют по качеству и размерам.

Формула изобретения

1.Установка для получения мелющих тел из камня, включающая корпус, обрабатывающий инструмент, загрузочное и разгрузочное Зстройства, отличающаяся тем, что, с целью повышения производительности при непрерывной обработке заготовок неправильной формы, корпус выполнен в виде перфорированного цилиндрического барабана с загрузочным и разгрузочным торцами и снабжен приводом вращения, а обрабатывающий инструмент выполнен в виде здарных роторов, установленных снаружи барабана напротив отверстий.

2.Установка по п. 1, отличающаяся тем, что отверстия но длинебарабана выполнены по окружностям в сечениях, перпендикулярных к оси барабана, и размеры их уменьшаются в направлении от загрузочного торца барабана к разгрузочному.

3.Установка но пп. 1 и 2, отличающаяся тем, что, с целью увеличения вероятностн попадания заготовки в отверстия барабана, отверстия выполнены коническими с расширением внутрь барабана. 4. Установка но п. 1, отличающаяся тем, что, с целью равномерного снятия припуска с заготовок каждым ротором, нрофили рабочих поверхностей роторов выполнены по дугам окружностей, радиусы которых уменьшаются в направлении от загрузочного торца барабана к разгрузочному, причем диаметры роторов соответственно увеличиваются. 5. Установка по п. 1, отличающаяся тем, что перед разгрузочным торцом барабана установлены шлифовальные круги, рабочий профиль которых выполнен по дуге окружности. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3279126, кл, 51 - 105, опублик. 1966. 2. Авторское свидетельство СССР №513857, кл. В 28D 1/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки заготовок из камня | 1974 |

|

SU601173A1 |

| УСТРОЙСТВО ПОДГОТОВКИ ПРЕСС-ПОРОШКА | 2007 |

|

RU2335393C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ СМЕСЕЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2576465C1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2013 |

|

RU2539518C1 |

| МЕЛЬНИЦА ДЛЯ РАЗМОЛА МЕЛА И ГЛИНЫ | 1967 |

|

SU196540A1 |

| Устройство для измельчения карбида кальция | 1980 |

|

SU876154A1 |

| ДЕЗИНТЕГРАТОР | 2012 |

|

RU2516338C1 |

| Планетарная мельница непрерывного действия | 1982 |

|

SU1095994A1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

//// ///// /////v//////////////// ////////

S 3 7 к

J3

18

Авторы

Даты

1978-04-30—Публикация

1976-04-26—Подача