1

Изобретение касается к составу сырьевой смеси для получения цементного клинкера.

Известна сырьевая смесь для получения цементного клинкера, включающая известковый, глинистый компоненты и отходы производства 1.

Наиболее близкой к предлагаемой по техиической сущности и достигаемому результату является сырьевая смесь для получения цементного клинкера, включающая известковый компонент и золу ТЭЦ 2.

Однако цемент, полученный нз известных сырьевых смесей, имеет низкую морозостойкость. Кроме того, при помоле сырьевой смеси, содержащей золу ТЭЦ, возрастает расход мелющих тел в связи с ухудшением размолоспособности смеси.

Цель изобретения снижение энергетических затрат при иомоле сырьевой смеси, иовышение производительности процесса обжига клинкера и морозостойкости цемента.

Поставленная цель достигается тем, что сырьевая смесь для получения цементного клинкера, включающих известковый компонент и золу ТЭЦ, содержит донолинтельно гиис и нитрит-нитрат натрия при следующем соотношении компоиептов, вес. %:

Известковый компонент40-74,9

Зола ТЭЦ20-30

Гипс5-29,5

Нитрит-нитрат натрия0,1-0,5

Вводимые в состав сырьевой смеси гипс и

нитрит-нитрат натрия улучшают размолоспособность, соответственно снижают расход мелющих тел и электроэнергии при помоле смеси. На ранних стадиях обжига (200-ЗОО С) гипс и нитрит-нитрат натрия взаимодействуют с соединениями золы с образованием нромежуточных аморфизированных твердых растворов, которые активно взаимодействуют на последующих стадиях с известью разлагающегося известного компонента. В

результате клинкерообразование происходит при высокой скорости, т. е. при повышенной ироизводительности печи. Кроме того, нитрит-нитрат натрня ликвидирует вредное влияние восстановительной среды, возникающей нри обжиге смеси. Сущность ее заключается в следующем. Несгоревщие частицы в золе в процессе обжига начинают выгорать. В этих условиях содержащийся гинс в присутствии частиц углерода разлагается с

выделением SO2 - сильного восстановителя, который отрицательно воздействует на реакцин клинкерообразования. Наличие в смеси нитрит-нитрата натрия, наоборот, создает избыток кислорода в результате разложения

этого соединения на Na+, N, 50--. Избыток

кислорода переводит SO2 в 5Оз и тем самым ликвидирует восстановительную среду. Избыток кислорода способствует образованию алюминатов кальция состава Ci2A7.

Полученный клинкер в процессе обжига содержит в своем составе алит, белит, алюминат кальция 12СаО-7А120з и сульфоалюминат кальция. Отсутствие в клинкере алюмоферритов кальция (или присутствие в очень небольшом количестве) обеспечивает высокую прочность цемента в ранние сроки твердения, в порах цементного кампя выкристаллизовывается эттрипгит за счет взаимодействия Ci2A7 и сульфоалюмината кальция. В целом минералогический состав клинкера обеспечивает

высокую плотность цементного камня при гидратации и как результат - высокую его морозостойкость.

Готовят сырьевую смесь путем совместного измельчения известкового компонента, золы, гипса и нитрита-нитрата иатрия. Помол осуществляют по сухому способу в шаровой мельнице до остатка на сите № 008 в пределахб-7%.

После помола смесь гранулируют и обжигают.

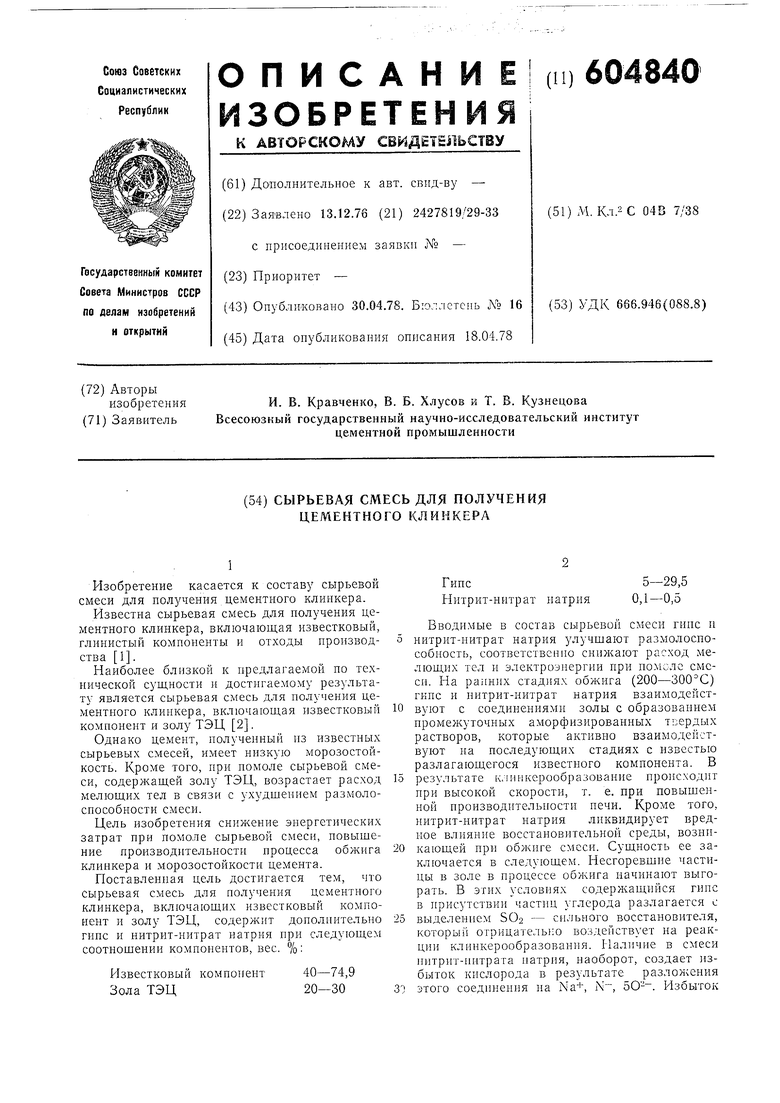

Характеристика клинкера и данные о процессе обжига приведены в нижеследующих таблицах:

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

При помоле известной смеси расход электроэнергии в 1,25 раза выше ее расхода в случае помола предлагаемой сырьевой смеси. Полученный клинкер размалывают с добавкой 7% гипса до остатка на сите № 008-8%.

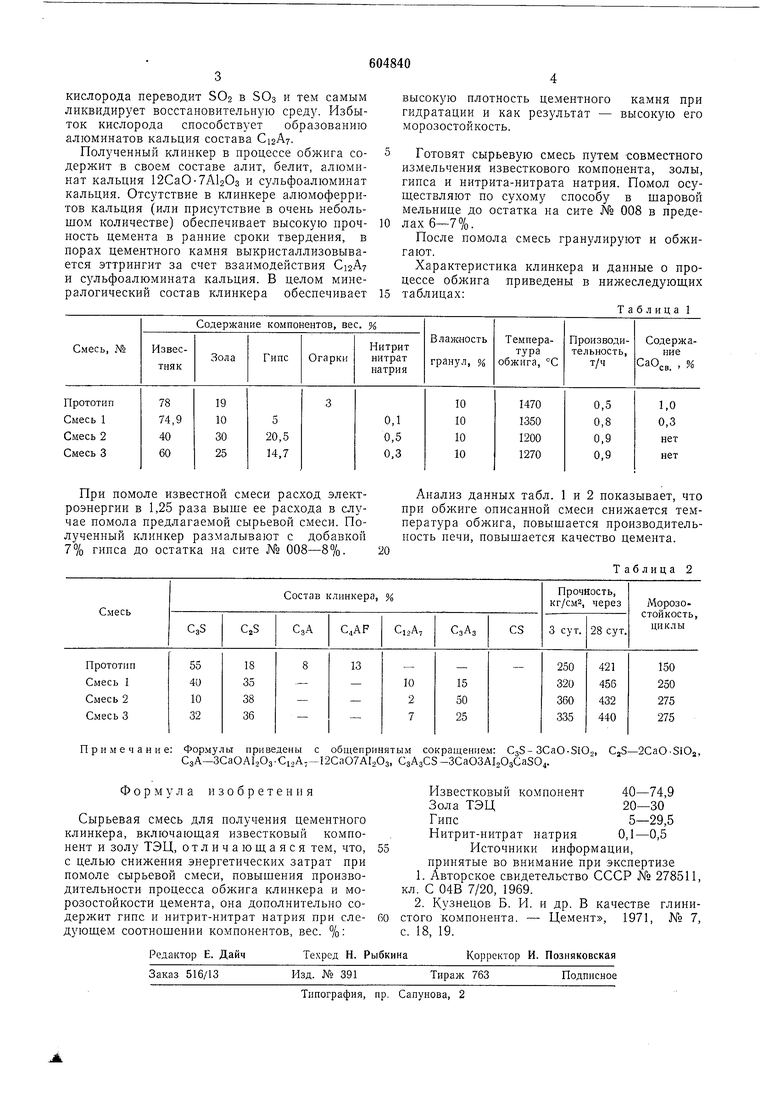

Анализ данных табл. 1 и 2 показывает, что при обжиге описанной смеси снижается температура обжига, повышается производительность печи, повышается качество цемента.

Таблица 2

Авторы

Даты

1978-04-30—Публикация

1976-12-13—Подача