Предлагаемое изобретение относится к производству строительных материалов, конкретно к технологии приготовления исходной цементной сырьевой смеси, ее спеканию с последующим помолом клинкера и получением портландцемента.

Основным переделом производства портландцемента является обжиг до спекания компонентов исходной цементной сырьевой смеси, содержащей, в основном, кальциевый, алюмосиликатный и железистый компоненты. В зависимости от требований, предъявляемых к портландцементу, и состава основного исходного сырья в смесь вводят различные корректирующие активные добавки, в том числе минерализаторы. Минерализаторы - вещества, которые активно участвуют в образовании клинкерных минералов при обжиге и сами частично входят в их состав. В качестве минерализаторов в цементной промышленности наибольшее промышленное применение нашел флюорит CaF2 (плавиковый шпат).

Наряду с плавиковым шпатом на некоторых цементных заводах, в частности на ОАО «Ангарскцемент», в качестве фторсодержащего минерализатора стали использовать фторуглеродсодержащие отходы электролитического производства алюминия.

Из уровня техники по патенту РФ №2393241 известен «Способ переработки мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия» (С22В 7/00, С04В 7/42, приоритет от 24.02.2009 г.) [1], в котором в качестве минерализатора используют мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия при подаче указанных отходов в смесь для получения портландцементного клинкера в количестве 0,10-0,25% вес. в пересчете на фтор и при весовом соотношении натрия к фтору не более 0,8. К недостаткам известного способа относится повышенный расход фторсодержащего минерализатора, а также увеличение содержания щелочей в портландцементом клинкере.

Известен «Способ переработки фторсодержащих материалов, используемых в электролитическом производстве алюминия» (Патент РФ 2402621, С22В 7/00, С04В 7/02, приоритет 03.09.2009 г. [2]), включающий подачу, смешение фторсодержащих материалов с компонентами шихты и термообработку шихты, отличающийся тем, что перерабатывают вторичные фторсодержащие материалы с содержанием фтора не менее 26% вес., которые подают в качестве фторсодержащего минерализатора в количестве, обеспечивающем содержание фтора в исходной шихте для получения портландцементного клинкера 0,07÷0,25% вес.

Причем в качестве вторичного фторсодержащего материала может быть использована электролитная угольная пена, оборотный электролит, флотационный и/или регенерационный криолит, смешанный криолит.

Кроме того, в состав фторсодержащего минерализатора дополнительно может быть введен фторид кальция при следующем соотношении компонентов, вес. %:

- вторичный фторсодержащий материал, используемый в электролитическом производстве алюминия - 30÷90;

- фторид кальция - остальное.

В известном способе нижний предел по количеству вводимого в сырьевую смесь фторсодержащего минерализатора составляет 0,07% вес. в пересчете на фтор. Но известный способ распространяется на переработку вторичных фторсодержащих материалов, используемых в электролитическом производстве алюминия, с содержанием фтора не менее 26% вес. В предлагаемом техническом решении утилизируются только фторуглеродсодержащие отходы производства алюминия, которые не используются в электролитическом производстве алюминия и содержание фтора в которых значительно ниже 26% вес.

По технической сущности, наличию сходных признаков наиболее близким к заявляемому является «Способ получения портландцемента», включающий получение портландцементного клинкера, содержащего, в основном, трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит, спеканием исходной цементной сырьевой смеси, включающей кальциевый, алюмосиликатный, железистый компоненты и фторсодержащий минерализатор, последующее охлаждение и помол портландцементного клинкера с гипсом, отличающийся тем, что в качестве фторсодержащего минерализатора используют фторуглеродсодержащие отходы электролитического производства алюминия в количестве 0,1÷0,25% вес. в пересчете на фтор от исходной цементной сырьевой смеси (Патент РФ 2383506, С04В 7/42, приоритет 30.09.2008 г. [3]).

При этом качестве фторуглеродсодержащих отходов электролитического производства алюминия используют пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены.

Также известный способ предусматривает использование смеси флюорита и фторуглеродсодержащих отходов электролитического производства алюминия при следующем содержании их в исходной цементной сырьевой смеси:

- фторуглеродсодержащие отходы электролитического производства алюминия - 0,05÷0,20 вес. % в пересчете на фтор;

- флюорит - остальное;

при этом суммарное содержание фтора в исходной цементной сырьевой смеси составляет 0,15÷0,40% вес.

Данное решение выбрано в качестве ближайшего аналога.

С позиции предлагаемого способа, в способе по ближайшему аналогу можно отметить ряд недостатков. К ним относится повышенный расход фторсодержащего минерализатора, что приводит к увеличению содержания щелочей в портландцементом клинкере и ограниченному применению его на ряде цементных заводов ввиду повышенного содержания щелочей в основном сырье для производства клинкера.

Задачей предлагаемого изобретения является повышение технико-экономических показателей производства портландцементного клинкера за счет снижения удельного расхода фторсодержащего минерализатора, расширение масштабов использования фторсодержащего минерализатора в результате снижения количества щелочей, вводимых в сырьевую смесь с минерализатором.

Технический результат при внедрении изобретения:

- снижение удельного расхода фторсодержащего минерализатора на обжиг клинкера;

- снижение себестоимости портландцемента;

- возможность использования фторсодержащего минерализатора на цементных заводах с повышенным содержанием щелочей в основном сырье;

- повышение производительности печей обжига клинкера.

Технический результат достигается тем, что в способе получения портландцемента, включающем получение портландцементного клинкера смешиванием и спеканием исходной цементной сырьевой смеси, содержащей кальциевый, алюмосиликатный, железистый компоненты и фторсодержащий минерализатор в виде фторуглеродсодержащих отходов электролитического производства алюминия, последующее охлаждение и помол портландцементного клинкера, отличающийся тем, что смешивание проводят при подаче мелкодисперсных фторуглеродсодержащих отходов в смесь для получения портландцементного клинкера в количестве 0,05÷0,095% вес. в пересчете на фтор, при этом в отходах поддерживают мольное отношение фторида натрия к фториду алюминия 2,2÷2,7, а помол клинкера проводят с гипсом или с активной минеральной добавкой и гипсом. В качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют:

- пыль электрофильтров;

- хвосты флотации угольной пены;

- смесь пыли электрофильтров и хвостов флотации угольной пены;

- смесь шлама газоочистки и пыли электрофильтров;

- смесь шлама газоочистки и хвостов флотации угольной пены;

- смесь шлама газоочистки, пыли электрофильтров и хвостов флотации угольной пены.

При смешивании и спекании исходной цементной сырьевой смеси с подачей в нее смеси мелкодисперсных фторуглеродсодержащих отходов использование шлама газоочистки (который не содержит хиолита) возможно только в смеси с пылью электрофильтров и/или хвостами флотации угольной пены при условии, что мольное отношение фторида натрия к фториду алюминия в смеси составит 2,2÷2,7.

Техническая сущность предлагаемого технического решения заключается в следующем. В заявляемых материалах в качестве фторсодержащего минерализатора предлагается использовать мелкодисперсные фторуглеродсодержащие отходы алюминиевого производства, к которым относятся: пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены. При этом отходы могут подавать в сырьевую смесь для получения портландцементного клинкера индивидуально или в смеси друг с другом при поддержании мольного отношения фторида натрия к фториду алюминия 2,2÷2,7.

Предлагаемое изобретение не рассматривает использование кусковых фторуглеродсодержащих отходов электролитического производства алюминия, например, отработанной угольной футеровки по причине того, что в отработанной футеровке мольное отношение NaF:AlF3 значительно выше 3,0, т.е. в футеровке наряду с криолитом присутствует значительное количество NaF.

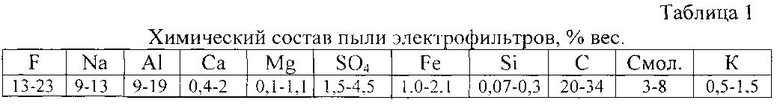

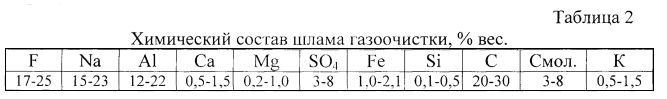

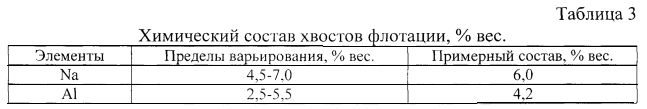

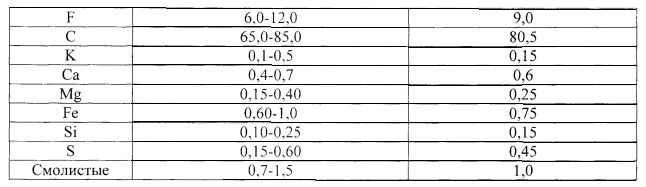

В таблицах 1, 2, 3 приведен химический состав пыли электрофильтров, шлама газоочистки и хвостов флотации электролитной угольной пены (Куликов Б.П., Истомин С.П. Переработка отходов алюминиевого производства. Красноярск. 2004. 480 с. [4]).

Основу пыли электрофильтров составляют: оксид алюминия Al2O3, преимущественно α-модификации; фтористые соли, в основном криолит Na3AlF6 и хиолит Na5Al3F14; углерод С; смолистые вещества и сульфат натрия Na2SO4.

Основу шлама газоочистки составляют криолит, оксид алюминия (преимущественно α-модификации), углерод, смолистые вещества и сульфат натрия. В отличие от пыли электрофильтров шлам газоочистки не содержит хиолита, при этом в шламе может присутствовать некоторое количество гидроалюмокарбоната натрия Na2O×Al2O3×2CO2×nH2O.

Основу хвостов флотации составляют: графит, криолит, хиолит, веберит, β-глинозем, флюеллит, виллиомит.

Из приведенных в таблицах 1, 2, 3 данных следует, что содержание углерода во фторуглеродсодержащих отходах закономерно убывает от хвостов флотации (80,5%) к пыли электрофильтров (20÷34%) и далее к шламу газоочистки (20÷30%).

Максимальная концентрация фтора отмечена в шламе газоочистки (17÷25%) и в пыли электрофильтров (13÷23%). Минимальное содержание фтора в хвостах флотации угольной пены (6÷12%).

Экспериментально установлено, что поддерживание во фторуглеродсодержащих отходах мольного отношения фторида натрия к фториду алюминия 2,2÷2,7 позволяет уменьшить концентрацию фтора в смеси для производства клинкера до 0,05÷0,095% от веса сухой цементной сырьевой смеси. При этом сохраняются высокие технико-экономические показатели обжига, структурные и качественные характеристики клинкера, включая его размолоспособность, активность и содержание основных клинкерных фаз.

Мольное отношение фторида натрия и фторида алюминия в отходах зависит от содержания в них криолита (Na3AlF6) и хиолита (Na5Al3F14). Мольное отношение NaF:AlF3 в криолите равно 3,0, в хиолите 1,667. В зависимости от количества криолита и хиолита в пыли электрофильтров и хвостах флотации меняется мольное отношение NaF:AlF3 в этих отходах. В шламе газоочистки из фторалюминатов натрия присутствует только криолит. Мольное отношение NaF:AlF3 в шламе газоочистки равно 3,0. Поэтому использование индивидуального шлама газоочистки по предлагаемому способу невозможно, т.к. не выполняется условие предлагаемого изобретения по поддержанию мольного отношения в отходах фторида натрия к фториду алюминия, равного 2,2÷2,7.

Криолит и хиолит различаются по физико-химическим свойствам. В частности, хиолит при 725°С инконгруэнтно плавится с образованием криолита и расплава, содержащего криолит и фторид алюминия [5].

Криолит термически более стоек по сравнению с хиолитом и имеет температуру плавления 1008°С [6].

Именно наличие определенного количества легкоплавкого хиолита в смеси для получения портландцементного клинкера позволяет снизить количество фторуглеродсодержащих отходов алюминиевого производства, подаваемых на смешивание, до 0,05÷0,095% вес. в пересчете на фтор. Образование жидкой фазы в смеси для получения портландцементного клинкера при температурах выше 750°С интенсифицирует процессы декарбонизации известняка и последующего синтеза основных клинкерных соединений.

Подача фторуглеродсодержащих отходов в смесь для получения портландцементного клинкера в количестве более 0,095% вес. в пересчете на фтор, при поддержании мольного отношения в отходах фторида натрия к фториду алюминия 2,2÷2,7, практически не повышает технико-экономические показатели обжига клинкера, не улучшает его качественные характеристики и поэтому нецелесообразна.

Подача фторуглеродсодержащих отходов в смесь для получения портландцементного клинкера в количестве менее 0,05% вес. в пересчете на фтор, при поддержании мольного отношения в отходах фторида натрия к фториду алюминия 2,2÷2,7, не обеспечивает достаточного минерализующего эффекта ввиду низкого содержания фтористых соединений в смеси для получения клинкера.

При мольном отношении фторида натрия к фториду алюминия более 2,7 в отходах снижается содержание хиолита, а вместе с ним и количество жидкой фазы при температурах выше 750°С во время обжига смеси для получения портландцементного клинкера. В этом случае, даже при подаче фторуглеродсодержащих отходов в смесь для получения портландцементного клинкера в количестве 0,095% вес. в пересчете на фтор, снижаются технико-экономические показатели обжига клинкера, ухудшаются его качественные характеристики.

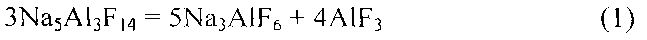

При мольном отношении фторида натрия к фториду алюминия менее 2,2 в отходах повышается содержание хиолита, а вместе с ним и количество расплава, содержащего криолит и фторид алюминия. Но одновременно возрастают потери фтора в газовую фазу за счет испарения фторида алюминия и его пирогидролиза (высокотемпературного взаимодействия с парами воды) по реакции:

В результате в смеси для получения портландцементного клинкера снижается концентрация фторсодержащего минерализатора, что приводит к снижению технико-экономических показателей обжига и качества клинкера, увеличению выбросов фторсодержащих газов.

Углерод, входящий в состав фторуглеродсодержащего минерализатора на основе отходов электролитического производства алюминия, выполняет функцию выгорающей добавки, привнося в процесс обжига клинкера дополнительное тепло.

В составе фторуглеродсодержащих отходов содержится значительное количество натрия (см. таблицы 1, 2, 3). Натрий в сырьевом шламе цементного производства является нежелательной примесью, поскольку негативно влияет на строительно-технические свойства получаемого цемента, в частности, на высолообразование и прочность цемента. При среднем содержании фтора во фторуглеродсодержащих отходах 15,0% вес. концентрация натрия в отходах изменяется от 8,0% до 12,0%. Повышенное содержание щелочей в отходах, в случае их использования при производстве цемента по технологии ближайшего аналога, приводит к увеличению содержания натрия в клинкере в среднем на 0,10-0,15%, что в некоторых случаях недопустимо по причине высокого содержания щелочей в основном цементном сырье. Например: Ачинский (г. Ачинск, Красноярский край) и Топкинский (г. Топки, Кемеровская область) цементные заводы применяют в качестве минерализатора флюоритовую руду и флюоритовый концентрат, но не могут использовать щелочные отходы алюминиевого производства, т.к. сами работают на пределе по содержанию щелочей из-за их высокой концентрации в основном сырье.

Уменьшение концентрации фтора в сырьевом шламе до 0,05÷0,095% по предлагаемому способу снижает содержание натрия в портландцементе, что позволяет расширить количество цементных заводов, на которых становится возможным применять в качестве минерализатора фторуглеродсодержащие отходы электролитического производства алюминия.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- исходная цементная сырьевая смесь включает кальциевый, алюмосиликатный и железистый компоненты;

- оба способа направлены на оптимизацию процесса клинкерообразования путем введения в исходную сырьевую цементную смесь фторсодержащего минерализатора из фторуглеродсодержащих отходов электролитического производства алюминия;

- полученный клинкер подвергается охлаждению с последующим помолом с гипсом;

- в обоих способах фторсодержащий минерализатор рекомендуется вводить в определенных пределах.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- в качестве фторсодержащего минерализатора используются только мелкодисперсные фторуглеродсодержащие отходы алюминиевого производства;

- мелкодисперсные фторуглеродсодержащие отходы подают в смесь для получения портландцементного клинкера в количестве 0,05÷0,095% вес. в пересчете на фтор;

- мольное отношение фторида натрия к фториду алюминия в отходах поддерживают в пределах 2,2÷2,7;

- помол портландцементного клинкера проводят с активной минеральной добавкой и гипсом.

Предлагаемое техническое решение характеризуется признаками, как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники в процессе поиска по патентной и научно-технической литературе выявил следующее:

В патенте РФ №2291208 «Способ получения окускованного материала» (С22В 1/245, 2005.02.22) [7] заявлен способ подготовки руд и концентратов к дальнейшей переработке, конкретно процесс окускования промышленного сырья. В шихту, содержащую окусковываемый материал, углеродсодержащий компонент и флюс, добавляют хвосты флотации угольной пены в количестве 0,3÷2,5%. Хвосты флотации угольной пены позволяют частично заменить топливо и флюс.

Известен «Способ переработки алюминийсодержащего сырья» (Патент РФ 2312815, C01F 7/38, С22В 7/00) [8], включающий приготовление шихты из алюминийсодержащего сырья и известняка, ее спекание и выщелачивание спека, отличающийся тем, что в качестве сырья используют алюминийфторуглеродсодержащие отходы алюминиевого производства, шихту готовят с молярными отношениями Са:F=0,8÷1,2., Са:S=1,0 и спекают при температуре 550÷800°С.

В а.с. 1451117 A1 (С04В 7/42) заявлена «Сырьевая смесь для получения портландцементного клинкера», содержащая, % вес.: алюмосиликатный компонент 15÷25; железосодержащий компонент 2÷5; криолит 0,1÷0,2; хиолит 0,2÷0,3; инвестняковый компонент - остальное. Температура обжига сырьевой смеси 1300°C. При заявленной дозировке криолита и хиолита минимальное содержание фтора в сырьевой смеси составит 0,169%), максимальное - 0,28%.

Проведенный анализ показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе лабораторных исследований и испытаний.

Пример 1

Обоснование пределов по добавке фторуглеродсодержащих отходов в сырьевую смесь для получения портландцементного клинкера (0,05÷0,095% в пересчете на фтор)

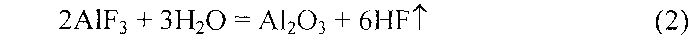

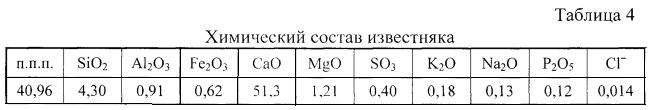

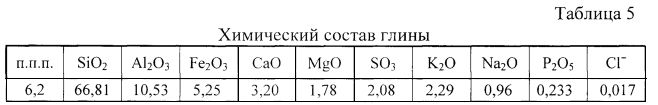

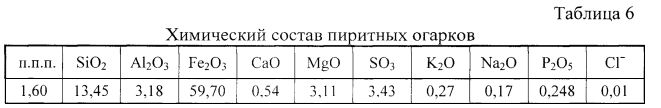

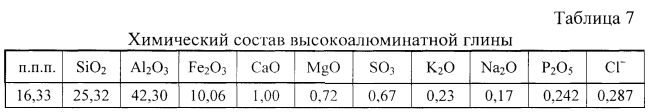

Приготовили 10 образцов из сырьевой смеси для получения портландцементного клинкера. В качестве основного сырья использовали: известняк - 79,5%, глину - 15,7%), огарки - 3,5%, высокоалюминатную глину - 1,3%. Вес одного образца составил в среднем 3,5±0,2 кг. Химический состав компонентов сырьевой смеси приведен в таблицах 4-7.

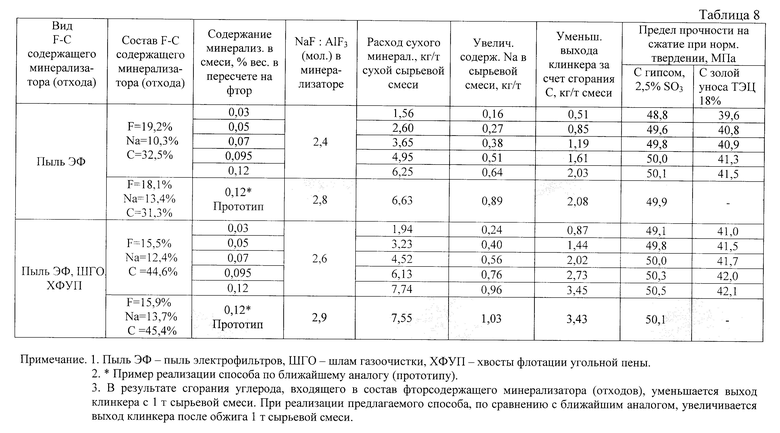

В качестве минерализатора использовали мелкодисперсные фторуглеродсодержащие отходы Братского алюминиевого завода: для первых 5-ти образцов - пыль электрофильтров с мольным отношением NaF:AlF3=2,4, для второй партии из 5-ти образцов - смесь пыли электрофильтров, шлама газоочистки и хвостов флотации угольной пены с мольным отношением NaF:AlF3=2,6. Количество минерализатора в составе сырьевой смеси изменяли от 0,03% вес. до 0,12% вес. в пересчете на элементный фтор.

Спекание исходной цементной сырьевой смеси проводили в лабораторной печи сопротивления при скорости нагрева смеси 10 град/мин до температуры 1450±20°С и поддержании в печи слабоокислительной атмосферы (содержание кислорода ~3%). При достижении заданной температуры смеси выдерживали в течение 15 мин, после чего охлаждали до комнатной температуры.

Полученные образцы портландцементного клинкеры размалывали совместно с гипсом, а также с гипсом и активной минеральной добавкой (золой уноса ТЭЦ) в лабораторной мельнице при идентичной навеске клинкера = 1000 г, продолжительности помола = 30 мин, одинаковой скорости вращения мельницы и шаровой нагрузке. Количество гипса составляло 2,5% в пересчете на SO3, добавка золы уноса ТЭЦ - 18% от веса клинкера. Активность лабораторных образцов после затворения водой и нормального твердения оценивали на 28 сутки.

Дополнительные данные по лабораторным опытам и результаты испытаний полученных цементов приведены в таблице 8.

Из анализа таблицы 8 следует, что использование предлагаемого способа по сравнению с ближайшим аналогом обеспечивает:

- снижение удельного расхода фторсодержащего минерализатора на обжиг клинкера и как следствие - снижение себестоимости цемента;

- возможность использования фторсодержащего минерализатора на цементных заводах с повышенным содержанием щелочей в основном сырье за счет снижения содержания щелочей в клинкере;

- повышение производительности печей обжига клинкера за счет увеличения выхода клинкера.

Пример 2

Обоснование пределов по мольному отношению фторида натрия и фторида алюминия 2,2÷2,7.

Приготовили 10 образцов из сырьевой смеси для получения портландцементного клинкера. В качестве основного сырья использовали: известняк - 79,5%, глину - 15,7%, огарки - 3,5%, высокоалюминатную глину - 1,3%. Вес одного образца составил в среднем 3,5±0,2 кг. Химический состав компонентов сырьевой смеси приведен в таблицах 4-7.

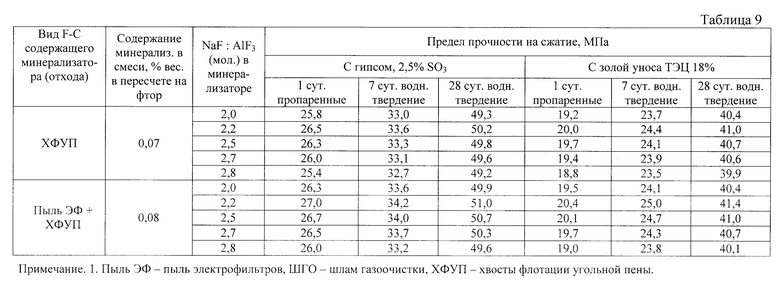

В качестве минерализатора использовали мелкодисперсные фторуглеродсодержащие отходы Иркутского алюминиевого завода: для первых 5-ти образцов - хвосты флотации угольной пены в количестве 0,07% вес. в пересчете на фтор с мольным отношением NaF:AlF3 от 2,0 до 2,8; для второй партии из 5-ти образцов - смесь пыли электрофильтров и хвостов флотации угольной пены в количестве 0,08% вес. в пересчете на фтор с мольным отношением NaF:AlF3 от 2,0 до 2,8.

Параметры обжига сырьевых смесей, размола клинкера с гипсом и активной минеральной добавкой, приготовления образцов для механических испытаний аналогичны условиям, описанным в опыте 1. Активность лабораторных образцов после затворения водой и нормального твердения оценивали на 3, 7 и 28 сутки.

Результаты испытаний полученных цементов приведены в таблице 9.

Из таблицы 9 видно, что с увеличением мольного отношения NaF:AlF3 от 2,0 до 2,8 активность лабораторных портландцементов сначала возрастает, а затем снижается. Оптимальные мольные отношения NaF:AlF3, при которых обеспечивается высокая активность портландцемента с расходом фторсодержащего минерализатора 0,05-0,095% вес., находятся в области 2,2÷2,7.

Информация

1. Патент РФ №2393241, С22В 7/00, С04В 7/42, 2009 г.

2. Патент РФ 2402621, С22В 7/00, С04В 7/02, 2009 г.

3. Патент РФ 2383506, С04В 7/42, 2008 г.

4. Куликов Б.П., Истомин С.П. Переработка отходов алюминиевого производства. Красноярск. - 2004. - 480 с.

5. Троицкий И.А., Железнов В.А. Металлургия алюминия. Справочник. Глава XIV. // М.: Металлургия. - 1977. - 392 с.

6. Костюков А.А., Киль И.Г., Никифоров В.П. и др. Справочник металлурга по цветным металлам. Производство алюминия. // М.: Металлургия. - 1971. - 560 с.

7. Патент РФ №2291208, С22В 1/245, 2005 г.

8. Патент РФ 2312815, C01F 7/38, С22В 7/00, 2006 г.

9. А.с. 1451117 A1, С04В 7/42, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2023 |

|

RU2814124C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| Способ получения ожелезненного доломита для сталеплавильного производства | 2018 |

|

RU2693284C1 |

| Способ получения синтетического флюорита | 2024 |

|

RU2837568C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

Изобретение относится к производству строительных материалов, конкретно к технологии приготовления исходной цементной сырьевой смеси с добавкой фторсодержащего минерализатора на основе мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия, ее спеканию с последующим помолом клинкера и получением портландцемента. Технический результат - снижение удельного расхода фторсодержащего минерализатора на обжиг клинкера, снижение себестоимости портландцемента, возможность использования фторсодержащего минерализатора на цементных заводах с повышенным содержанием щелочей в основном сырье, повышение производительности печей обжига клинкера. В способе получения портландцемента, включающем получение портландцементного клинкера смешиванием и спеканием исходной цементной сырьевой смеси, содержащей кальциевый, алюмосиликатный, железистый компоненты и фторсодержащий минерализатор в виде фторуглеродсодержащих отходов электролитического производства алюминия, последующее охлаждение и помол портландцементного клинкера, отличающемся тем, что смешивание проводят при подаче мелкодисперсных фторуглеродсодержащих отходов в смесь для получения портландцементного клинкера в количестве 0,05÷0,095% вес. в пересчете на фтор, при этом в отходах поддерживают мольное отношение фторида натрия к фториду алюминия 2,2÷2,7, а помол клинкера проводят с гипсом или с активной минеральной добавкой и гипсом. В качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют: пыль электрофильтров, хвосты флотации угольной пены, смесь пыли электрофильтров и хвостов флотации угольной пены, смесь шлама газоочистки, пыли электрофильтров и хвостов флотации угольной пены, смесь шлама газоочистки и пыли электрофильтров, смесь шлама газоочистки и хвостов флотации угольной пены. Изобретение развито в зависимых пунктах формулы изобретения. 6 з.п. ф-лы, 9 табл.

1. Способ получения портландцемента, включающий получение портландцементного клинкера смешиванием и спеканием исходной цементной сырьевой смеси, содержащей кальциевый, алюмосиликатный, железистый компоненты и фторсодержащий минерализатор в виде фторуглеродсодержащих отходов электролитического производства алюминия, последующее охлаждение и помол портландцементного клинкера, отличающийся тем, что смешивание проводят при подаче мелкодисперсных фторуглеродсодержащих отходов в смесь для получения портландцементного клинкера в количестве 0,05÷0,095% вес. в пересчете на фтор, при этом в отходах поддерживают мольное отношение фторида натрия к фториду алюминия 2,2÷2,7, а помол клинкера проводят с гипсом или с активной минеральной добавкой и гипсом.

2. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют пыль электрофильтров.

3. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют хвосты флотации угольной пены.

4. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют смесь пыли электрофильтров и хвостов флотации угольной пены.

5. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют смесь шлама газоочистки, пыли электрофильтров и хвостов флотации угольной пены.

6. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют смесь шлама газоочистки и пыли электрофильтров.

7. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия используют смесь шлама газоочистки и хвостов флотации угольной пены.

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1990 |

|

RU2008553C1 |

| JP 2006282455 A, 19.10.2006. | |||

Авторы

Даты

2016-03-20—Публикация

2015-03-30—Подача