1

Изобретение относится к производству волокнистого целлюлозного материала и быть использовано в целлюлозно-бумажной промышленности при изготовлении оберточной бумаги и тарных видов картона.

Известен способ ползчення волокнистого полуфабриката, при котором к варочному раствору, нриготовлепному на основе моносульфита натрия, добавляют отходы сульфитцеллюлозного производства, в частности последрожжевую бражку 1.

По данному способу основным варочным реагентом является сульфит натрия, для приготовления которого сжигают серу и насыщают полученным сернистым ангидридом раствор соды. Способ предусматривает регенерацию химикатов из обработанных щелоков.

Известен также способ пол)чения полуцеллюлозы с применением аммонийного основания, согласно которому древесную щепу варят в присутствии раствора сульфита аммония 2.

По этому способу варочный раствор для получения полуцеллюлозы готовят путем насыщения водного раствора аммиака сернистым ангидридом, полученным при сжнганид серы. Для варки полуцеллюлозы расходуют 4-5% аммиака и 4-6% сернистого ангидрида в расчете на абсолютно сухую Н,епу (АСЩ). Варку проводят в течение 20-40 мин

при 170°С. Отработанный щелок после варки сжигают с целью улавливания SO2 из отходящих газов. Выход полуцеллюлозы составляет 80-82% от веса абсолютно древесины. Полуцеллюлоза имеет следующие показатели прочности: разрывная длина - до 5000 м, сопротивлепие продавливанию - до 3,0 кг/см2. Известные способы, где используется при

варке полуцеллюлозы серосодержащий реагент, сложны и дороги. Кроме того, процессы сжигания и регенерации требуют специального оборздования и обслуживающего персонала.

Целью изобретения является повышепие эффективности процесса.

Для этого по предлагаемому способу щепу лиственных пород древесины варят в водном растворе аммиака, в который добавляют побочные продукты сульфитцеллюлозного производства: последрожжевую бражку и/или послеспиртовую барду, и/или концентраты этих продуктов, при температуре 170-185°С в течение 20-60 мин. На варку задают

4-10% аммиака (от АСЩ) и 10-30% (от веса АСЩ) сухого вещества иобочных продуктов сульфитцеллюлозного производства.

Способ позволяет получать полуцеллюлозу из лиственных пород древесины без использования серы, что удешевляет и упрощает процесс варки без ухудшения качественных показателей целлюлозы.

При использовании отходов сульфитцеллюлозного производства щелок, после его упаривания, может быть использован как концентрат со свойствами, соответствующими техническим лигносульфонатам. По предлагаемому способу полуцеллюлозный завод может работать и пе в системе сульфитцеллюлозного производства; в этом случае в качестве добавки к водному раствору аммиака используют концентрат побочных продуктов сульфитцеллюлозного производства.

Полученную после варки полуцеллюлозу размалывают на дисковых мельницах и используют в производстве картона и бумаги.

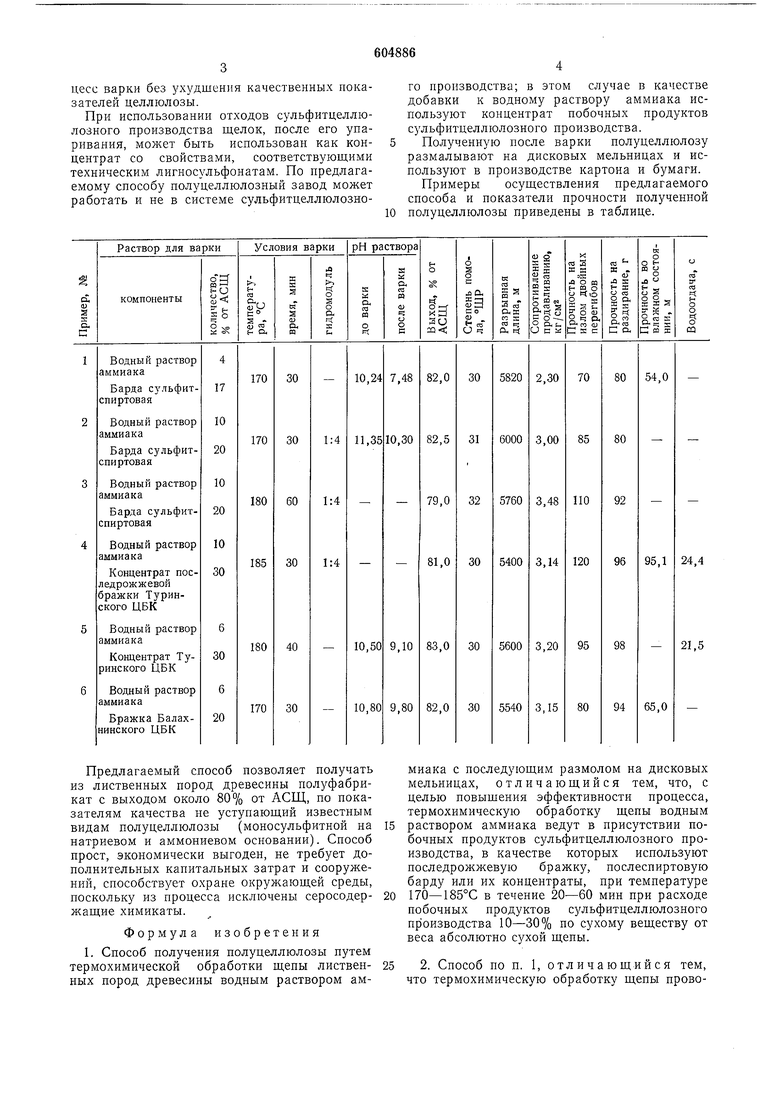

Примеры осуществления предлагаемого способа и показатели прочности полученной полуцеллюлозы приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| Способ получения полуцеллюлозы | 1974 |

|

SU558082A1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU796279A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| Способ получения полуцеллюлозы | 1974 |

|

SU560024A1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ получения древесной массы | 1983 |

|

SU1131942A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ ГИДРОКСИДА НАТРИЯ ДЛЯ ПРОИЗВОДСТВА ТАРНОГО КАРТОНА | 2014 |

|

RU2584665C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ СМЕСИ ГИДРОКСИДА НАТРИЯ И КАРБОНАТА НАТРИЯ ДЛЯ ПРОИЗВОДСТВА ТАРНОГО КАРТОНА | 2014 |

|

RU2584664C2 |

Предлагаемый способ позволяет получать из лиственных пород древесины полуфабрикат с выходом около 80% от АСЩ, по показателям качества пе уступающий известным видам полуцеллюлозы (моносульфитной на натриевом и аммониевом основании). Способ прост, экономически выгоден, не требует дополнительных капитальных затрат и сооружений, способствует охране окружающей среды, поскольку из процесса исключены серосодержащие химикаты.

Формула изобретения

Авторы

Даты

1978-04-30—Публикация

1976-06-14—Подача