Изобретение относится к целлюлозно-бумажной промьшленности и может быть использовано при изготовлении бумаги и картона. Известен способ получения древесной массы, когда щепу лиственных пород перёд размолом обрабатывают щелочным раствором сульфита натрия. Пластифицированная таким образом древесина более легко разделяется на волокна при размоле. Сульфит натрия добавляют к гидроокиси натрия с целью устранения окрашивающих древесину хромофорных групп. Суммарный расход химикатов составляет 4% от массы абсолютно сухой щепы 1 . Недостаток этого способа состоит в том, что сульфит натрия не. вызывает набухания древесины и поэтому не способствует повьшению прочностных свойств готовой древесной массы. Наиболее близким к предлагаемому является способ получения древесной массы путем обработки щепы из лиственной древесины гидроокисью натрия и раствором лигносульфоната при повьшенной температуре и последующего размола.. Щепу из лиственной древесины, например осины, обрабатывают в течение 25-50 мин при 60-80 Сщелоч ным раствором гидроокиси натрия и лигносульфоната. В качестве лигносульфоната используют отработанный щелок от варки сульфитной целлюлозы последрожжевую бражку,послеспиртовую барду или их смеси в количестве 0,5-7,5% по сухому веществу от массы абсолютно сухой щепы{2. Недостатки этого способа - повышенный расход химикатов на пропитку снижение технологичности процесса за счет выпадения нерастворимого осадка на оборудовании. I. - Цель изобретения - сокращение расхода химикатов и устранение выпадения нерастворимого осадка на техно логическом оборудовании. Поставленная цель достигается тем что согласно способу получения древесной массы путем обработки щепы из лиственной древесины- гидроокисью натрия и раствором лигносульфоната при повьшенной температуре и последующего размола, обработку щепы ведут в две ступени, причем на первой ступени ее обрабатывают раствором лигносульфоната при рН 5,5-6,5, а на второй - гидроокисью натрия. В качестве лигносульфоната используют последрожжевую бражку, послеспиртовую барду или их смесь. Обработку щепы раствором лигносульфоната ведут при 30-80 С и расходе лигносульфоната 0,1-0,5% по сухому органическому остатку от массы абсолютно сухой щепы. Обработку щепы гидроокисью натрия ведут при расходе его 1,2-1,7% от массы абсолютно сухой щепы при рН 11-13%. Двухступенчатая обработка щепы исключает контакт лигносульфоната и гидроокиси натрия между собой в растворе. В предлагаемом способе получения, древесной массы на первой ступени происходит интенсивное насыщение щепы лигносульфонатами, которые при повьшенной температуре пластифицируют компоненты древесины, а в дальнейшем они интенсифицируют процесс пропитки щепы гидроокисью натрия. Взаимодействие гидроокиси натрия и лигносульфонатов происходит на поверхности и внутри щепы только . при температуре, не превьшающей 90 С, поскольку через теплообменник с температурой 180С проходит только гидроокись натрия, что исключает выпадение осадка и забивание аппаратуры на линии циркуляции раствора и образование новых кислотных групп лигносульфонатов. Способ получения древесной массы осуществляют следующим образом. Щепу стандартных размеров помещают в емкость, где ее обрабатывают раствором лигносульфоната при 3080 С и рН 5,5-6,5. Расход лигносульфоната составляет 0,1-0,5%. по сухому органическому остатку от веса абсолютно сухой щепы. После обработки щепу отделяют от раствора лигносульфоната и подают на вторую ступень обработки. Обработку проводят раствором гидро.окиси натрия или ее смесью с сульфитом натрия при рН 11-13,-в течение 25-50 мин и 60-80°С. Расход щелочи ,7%. Затем щепу подают в импрессфайнер для отделения отработанного раствора и размалывают. Качество массы оценивают по следующим показателям: степень помола, содержание костры. Из массы изготавливают стандартные отливки и определяют физико-механические показатели.

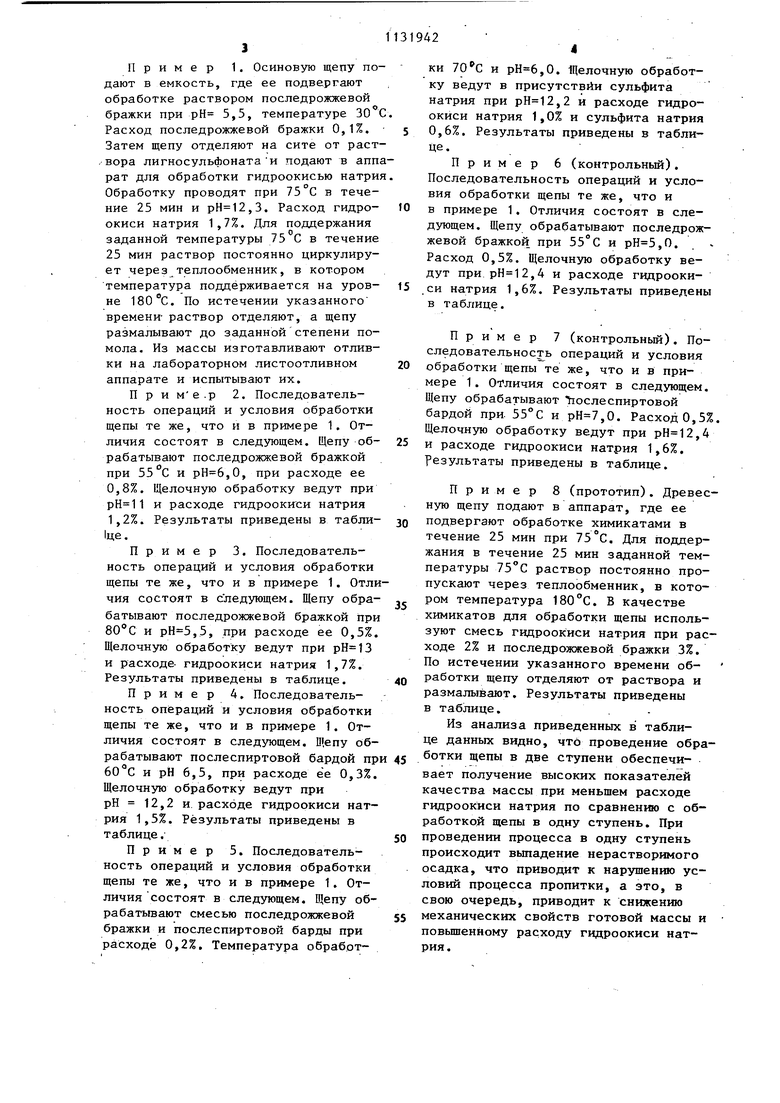

Пример 1. Осиновую щепу поают в емкость, где ее подвергают бработке раствором последрожжевой бражки при рН 5,5, температуре . асход последрожжевой бражки 0,1%. Затем щепу отделяют на сите от раствора лигносульфонатаи подают в аппарат для обработки гидроокисью натрия. Обработку проводят при 75°С в течение 25 мин и ,3. Расход гидроокиси натрия 1,7%. Для поддержания заданной температуры 75 С в течение 25 мин раствор постоянно циркулирует через теплообменник, в котором температура поддерживается на уровне 180 с. По истечении указанного времени- раствор отделяют, а щепу размалывают до заданной степени помола. Из массы изготавливают отливки на лабораторном листоотливном аппарате и испытывают их.

П р и ме.р 2. Последовательность операций и условия обработки щепы те же, что и в примере 1. Отличия состоят в следующем. Щепу обрабатывают последрожжевой бражкой при и ,0, при расходе ее 0,8%. Щелочную обработку ведут при и расходе гидроокиси натрия 1,2%. Результаты приведены в табли1це.

Пример 3. Последовательность операций и условия обработки щепы те же, что и в примере 1. Отличия состоят в следующем. Щепу обрабатывают последрожжевой бражкой при и ,5, при расходе ее 0,5%. Щелочную обработку ведут при и расходе- гидроокиси натрия 1,7%. Результаты приведены в таблице.

Пример 4. Последовательность операций и условия обработки щепы те же, что и в примере 1. Отличия состоят в следующем. Щепу обрабатывают послеспиртовой бардой при и рН 6,5, при расходе ее 0,3%. Щелочную обработку ведут при рН 12,2 и. расходе гидроокиси натрия 1,5%. Результаты приведены в таблице.

Пример 5. Последовательность операций и условия обработки щепы те же, что и в примере 1. Отличия состоят в следующем. Щепу обрабатывают смесью последрожжевой бражки и послеспиртовой барды при расходе 0,2%. Температура обработки и ,0. Щелочную обработку ведут в присутствии сульфита натрия при ,2 и расходе гидроокиси натрия 1,0% и сульфита натрия

0,6%. Результаты приведены в таблице.

Пример 6 (контрольный). Последовательность операций и условия обработки щепы те же, что и

в примере 1. Отличия состоят в следующем. Щепу обрабатывают последрожжевой бражкой при 55°С и ,0. Расход 0,5%. Щелочную обработку ведут при ,4 и расходе гидроокиси натрия 1,6%. Результаты приведены в таблице.

Пример 7 (контрольный). Последовательность операций и условия

обработки щепы те же, что и в примере 1. О-Гличия состоят в следующем. Щепу обрабатывают послеспиртовой бардой при. 55°С и ,0. Расход 0,5% Щелочную обработку ведут при ,4

и расходе гидроокиси натрия 1,6%. Результаты приведены в таблице.

Пример 8 (прототип). Древесную щепу подают в аппарат, где ее

подвергают обработке химикатами в

течение 25 мин при 75 С. Для поддержания в течение 25 мин заданной температуры 75С раствор постоянно пропускают через теплообменник, в котором температура 180°С. В качестве

химикатов для обработки щепы используют смесь гидроокиси натрия при расходе 2% и последрожжевой бражки 3%. По истечении указанного времени обработки щепу отделяют от раствора и размалывают. Результаты приведены в таблице..

Из анализа приведенных в таблице данных видно, что проведение обработки щепы в две ступени обеспечивает получение высоких показателей качества массы при меньшем р асходе гидроокиси натрия по сравнению с обработкой щепы в одну ступень. При

проведении процесса в одну ступень происходит выпадение нерастворимого осадка, что приводит к нарушению условий процесса пропитки, а это, в свою очередь, приводит к снижению

механических свойств готовой массы и повышенному расходу гидроокиси натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| Способ получения полуцеллюлозы | 1976 |

|

SU604886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ путем обработки щепы из лиственной древесины гидроокисью натрия и раствором лигносульфоната при повьшенной температуре и последующего размола, отличающийся тем, что, с целью сокращения расхода химикатов и устранения выпадения нерастворимого осадка на технологическом оборудовании, обработку щепы ведут в две ступени, причем на цервой ступени ее обрабатывают раствором лигносульфоната при ,5-6,5, а на второй - гидроокисью .натрия. 2.Способ ПОП.1, отличающийся тем, что обработку щепы раствором лигносульфоната ведут при 30-80 С и расхода лигносульфоната 0,1-0,5% по сухому органическому с S остатку от массы абсолютно сухой ще(Л пы . 3.Способ ПОП.1, отличаю1 щ и и с я тем, что обработку щепы гидроокисью натрия ведут при расходе его 1,2-1,7% от массы абсолютно сухой щепы. СА9 со «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исследования в области технологии бумаги | |||

| Сб | |||

| трудов ЦНШБ., М., 1980, № 19, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-30—Публикация

1983-12-26—Подача