(54) ДВУХКАМЕРНЫЙ ВАКУУМНЫЙ КРИСТАЛЛИЗАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2545979C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| Способ получения отливок радиально-направленным затвердеванием | 1981 |

|

SU1034833A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2117550C1 |

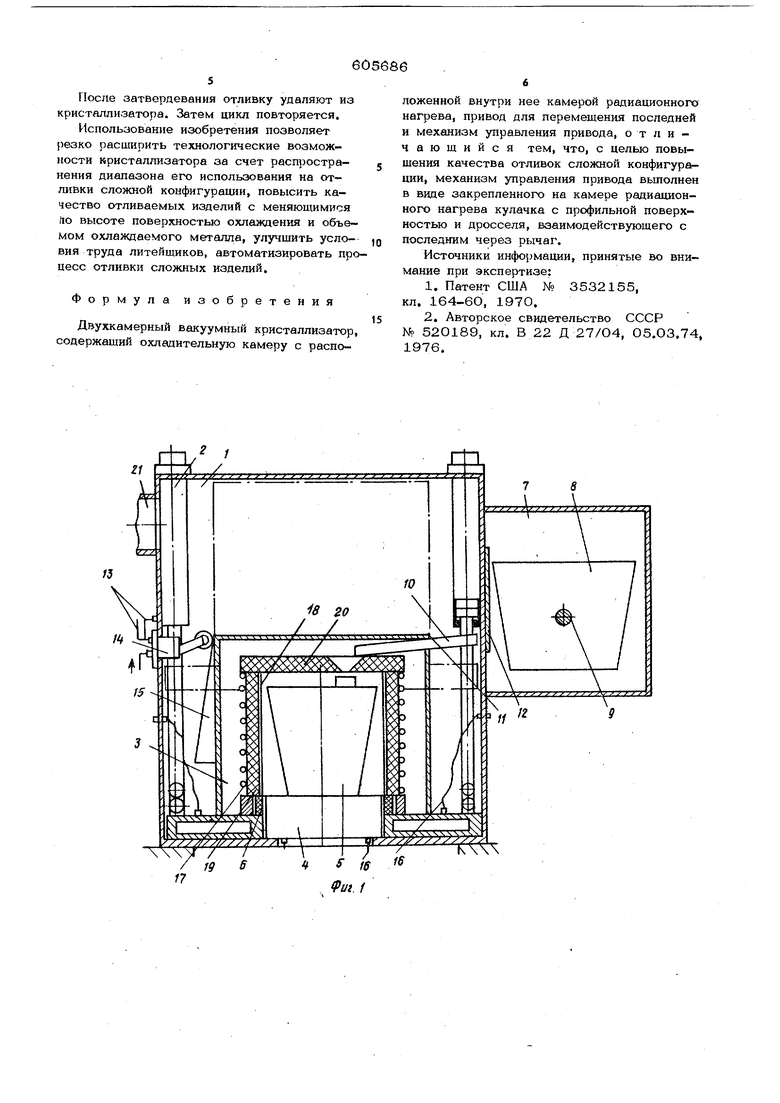

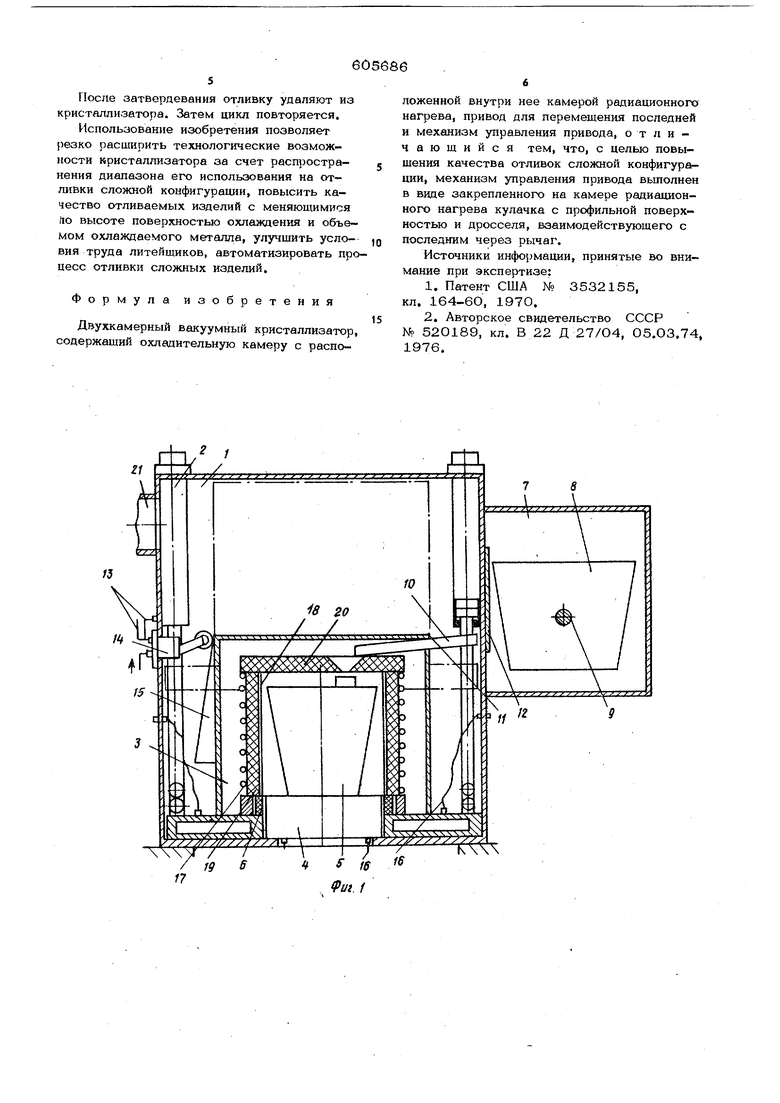

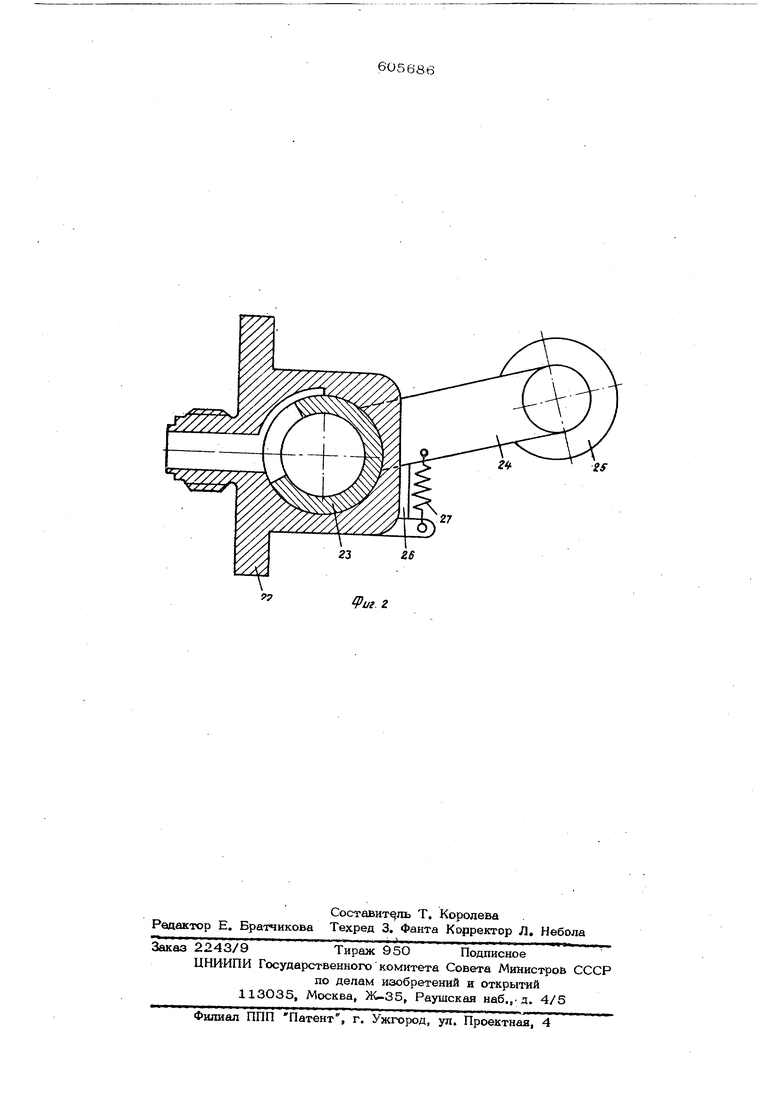

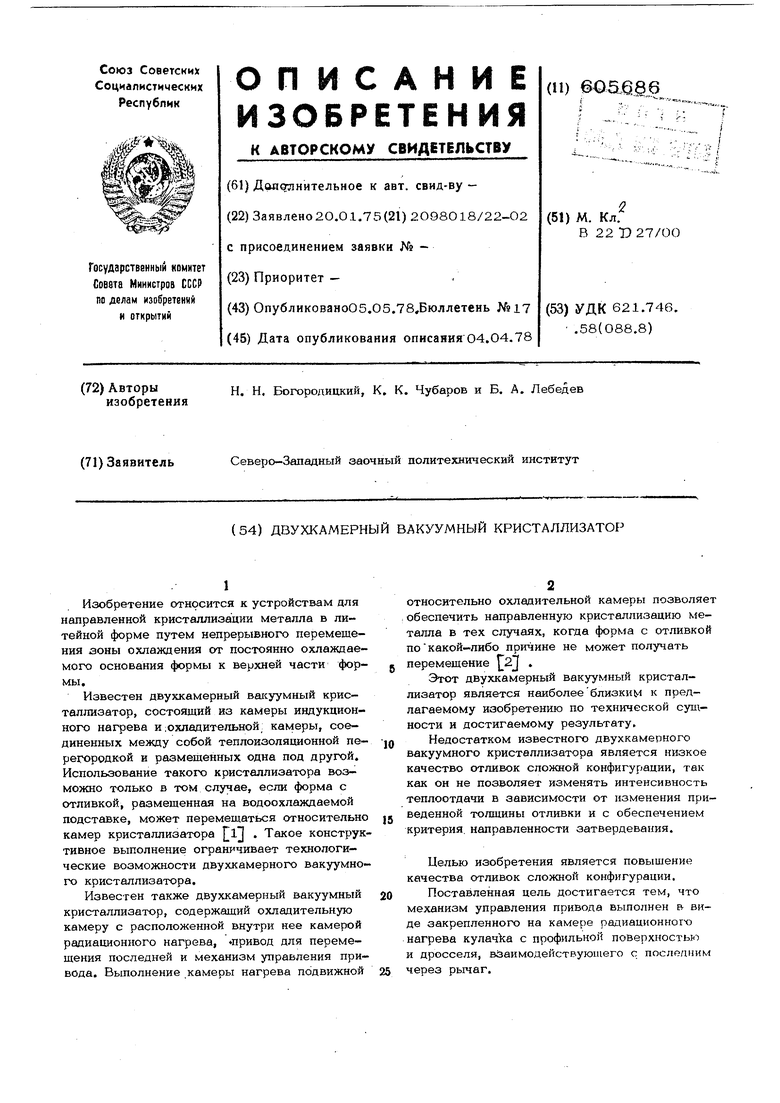

Изобретение относится к устройствам для направленной кристаллизации металла в литейной форме путем непрерывного перемещения зоны охлаждения от постоянно охлаждаемого основания формы к верхней части формы. Известен двухкамерный вшсуумный кристаллизатор, состоящий из камеры индукционного нагрева и;охладительной камеры, соединенных между собой теплоизоляционной перегородкой и размещенных одна под другой. Использование такого кристаллизатора возможно только в том случае, если форма с отливкой, размещенная via водоохлаждаемой подставке, может перемещаться относительно камер кристаллизатора l . Такое конструктивное выполнение ограничивает технологические возможности двухкамерного вакуумного кристаллизатора. Известен также двухкамерный вакуумный кристаллизатор, содержащий охладительную камеру с расположенной внутри нее камерой радиационного нагрева, «привод для перемещения последней и механизм управления привода. Выполнение камеры нагрева подвижной относительно охладительной камеры позволяет обеспечить направленную кристаллизацию металла в тех случаях, когда форма с отливкой по какой-либо причине не может получать перемещение 2 , Этот двухкамерный вакуумный кристаллизатор является наиболееблизким к предлагаемому изобретению по технической сущности и достигаемому результату. Недостатком известного двухкамерного вакуумного кристаллизатора является низкое качество отливок сложной конфигурации, так как он не позволяет изменять интенсивность теплоотдачи в зависимости от изменения приведенной толщины отливки и с обеспечением критерия, направленности затвердевания. Целью изобретения является повыщение качества отливок сложной конфигурации. Поставленная цель достигается тем, что механизм управления привода выполнен EV виде закрепленного ка камере радиационногхз нагрева кyлaчka с профильной поверхностью и дросселя, взаимодействующего с последним через рычаг. На фиг. 1 йзобрандан двухкамерный вакуу ный кристаллизатор, обший ви.ц на фиг. 2 дроссель о рьмагом. Дву.х: амернь Й .куумаый кристаллизатор имеет охладительную камеру 1 с герметическк закрывающимся окном, предназначен™ ным для удаления формы j-ia кристаллизатора Охладительная камера 1 имеет потолок4,дно и боковые стенки с водяным охл-шэдданкем (для упрощения чертежа водяная рубашка не показана), В верхней части охладительной к меры 1 по углам смонтированы четыре силовых гкароцили1щра 2 для перемещения камеры 3 радиационного нагрева, В центральной нижней- части кристаллизатора смонтирована охладительная плита 4, на которую устанавливается литейная фор ма 5, При этом в верхней крайнем положе-нии верхняя плоскость охладительной плиты 4 находится на уровне опор 6, предназначен ных для отвода радиащюнного тепла. Всё соединения в охлйдительной камере 1 герметизированы, С правой стороны охладитель ная камера 1 имеет отсек 7 с водрохлаждаемым потолком. В отсеке 7 размещен тигель В (или ковш), поворачившощийся на валу 9, из которого происходит дозировйнная заливка жадного металла в литейную форму по желобу 1О. Отсек 7 сообщается с охлади тельной камерой 1 и камерой 3 нагрева ок- нами, которые в момент кристаллвлацив: зак рываются заслонками 11 и 12 „ Камера 3 радиационного нагрева смонуи-рована оитадителыгой кал1еры 1 я выпо/шеыа вертикально подвижной О1-нос:;-;тель но последней. Причем ее перемещение с бесступенчатым, изменением скорости в зависи- мости от иеменений поверхности охлаждеНИЛ к объема охлаждаемого металла (приведенной толщины) отливки обеспечивается изменением расхода среды, подаваемой в рабочие полостк четырех соединенных как сооб щолощиеся сосуды силовъгх гидроциливдров 2 через трубопроводы 13 посредством дросселя 14, взаимодействуюшэго со сменным кулачком 15, смонтированным на подв.-гж-- ной камере.,, Профиль рабочей позерхнссти кулачка 15 согласован с изменэнкем попоречного сечения.отлкйки по высоте так, чтобы обеспечкр.ался .равномерный теплоотвод иелависимо от изметшющейся конфигурации ст.1йвки, т.е„ подвижный сменный кулачок 1 5 снабжен профилем рабочей поверхности, изменяющимся по . «закону изменения скорости охлаждения как функции от прНБеден ной толщины отливки при обеспечении критерия напря.вленности затвердевания. Нижняя Я84)91ородка квмеры нагрева 3 выполнена водоохлаждаемой. Для подвода ох.йждаюл.ей среды к охладительной камере И камере нагрева и ее отвода служит система гибких шлангов 16, Внутри камеры нагрева над опорами 6 смонтирована индукционная спираль 17, отделенная от тела 18 радиационной отдачи тепла форме 5 тещюизоляционной втулкой 19. При этом тело 18 имеет форму трубы и выполнено из чистого графита. Концентричная нагревательная система (индукционная спираль 17 - теплоизоляционная втулка 19 - тело 18) в верхней части закрыта крыщкой 2О, например, из пенистого графита, служащей щитом от радиационного тепла, Для обеспечения вакуума служит труба 21. Дроссель представляет собой корпус 22, . в полости которого размещена втулка 23 с отверстием на образующей поверхности, имеющая возможность радиального поворота, связанная с рычагом 24, несущим контактный ролик 25. Рычаг 24 ограничен в перемещении упором 26 и возвращается в исходное положение пружиной 27. Двухкамерный вакуумный кристаллизатор работает следующим образом. Подготовленную для заливки форму 5 монтируют и фиксируют на охладительной плите 4, опускают 3 нагрева в крайнее нижнее положение, герметизируют кристаллизатор, закрывая окно для подачи формы и через трубу 21 создают в нем вакуум. Вк почают индукционную спираль 17 и устройства (на черте.жах не показаны), обеспечивающие открытие заслонок 11 и 12, После нагрева формы (температура фиксируется тер- модатчиком, который на чертеже не показан), поворачивают вал 9, на котором находится тигель 8 (или ковщ) и производят заливку формы металлом. По окончании заливки тигель 8 возвращают в исходное положение, включают устройства, обеспечивающие закрытие заслонок 11 и 12. Включают гидропривод 2, обеспечивая вертикальное перемещение камеры яагрева относительно охладительной камеры 1 и формы 5, таким образом постепенно уменьшая зону нагрева и увеличивая зону охлаждения (наличие, охладительной плиты 4 и постепенное увеличение зоны охлаждения обеспечивает фронт кристаллизации, практически параллельный основанию формы). Перемещаясь вверх, кулачок 15, смонтированный на камере HarpeBaj в&здействует на контактный ролик 25,. смонтированный-на-рычаге 24 дросселя, кзменяюп1ёгдрасход среды, подаваемой через трубопроводы 13 в силовые цилиндры 2, и следовательно, скорость движения камеры нагрева в зависимости от изменения поперечного сечения отливки,После затвердевания отливку удаляют из кристаллизатора. Затем цикл повторяется. Использование изобретения позволяет |эезко расширить технологические возможности кристаллизатора за счет распространения диапазона его использования на отливки сложной конфигурации, повысить качество отливаемых изделий с меняющимися (10 высоте поверхностью охлаждения и объемом охлаждаемого металла, улучшить условия труда литейщиков, автоматизировать пр цесс отливки сложных изделий. Формула изобретения Двухкамерный вакуумный кристаллизатор содержащий охладительную камеру с распоS «г Фиг. 1 ложенной внутри нее камерой радиационного нагрева, привод для перемещения последней и механизм управления привода, отличающийся тем, что, с целью повышения качества отливок сложной конфигурации, механизм управления привода вьшолнен в виде закрепленного на камере радиационного нагрева кулачка с профильной поверхностью и дросселя, взаимодействующего с последним через рычаг. Источники информации, принятые во внимание при экспертизе: 1.Патент США № 3532155, кл. 164-6О, 1970. 2.Авторское свидетельство СССР hfb 52О189, кл. В 22 Д 27/О4, 05.О3.74, 1976. 7

2f

гв

цг.г

Авторы

Даты

1978-05-05—Публикация

1975-01-20—Подача