Используемые в аппаратах низкого давления питатели дискового, шнекового, ячейкового и тому подобного типа для загрузки материалов непригодны для питаиия аппаратов высокого давления. Причиной этого является трудность обеспечения достаточного уплотнения между движущейся частью и корпусом питателя, так как применение уплотняющих набивок крайне затрудиительпо вследствие педопустимости употребления смазки из-за возможностн загрязнения загружаемого материала, соприкасающегося со стенками корпуса, несущего двплч:ущпеся части.

В аппаратах высокого давления взамен таких питателей предлагались штоковые питатели, состоящпе нз двух принудительно приводимых в движение штоков, в иромежуток между которыми вводптся порция сыпучего материала, подлежащего введению в аппарат. Однако и такие питатели несвободны от трудности применения смазки трущихся поверхностей.

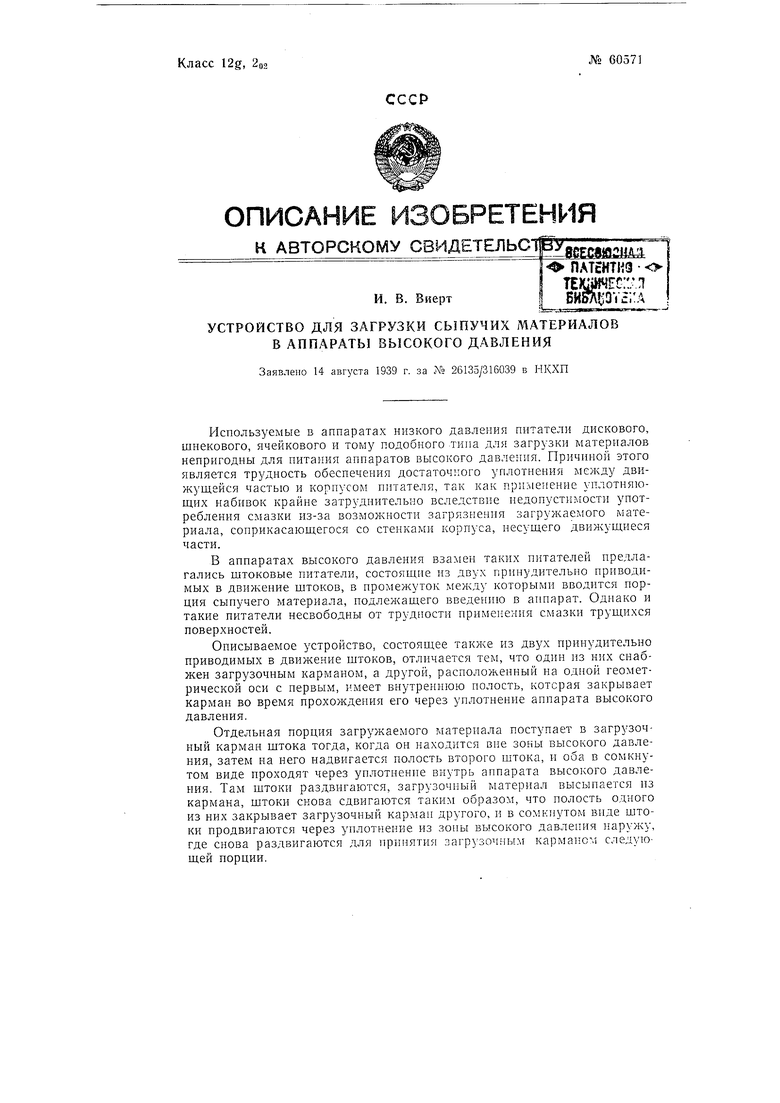

Описываемое устройство, состоящее также из двух принудительно приводимых в движение щтоков, отличается тем, что один из них снабжен загрузочным карманом, а другой, расположенный на одной геометрической оси с нервым, имеет внутреннюю полость, которая закрывает карман во время прохождения его через уплотнение аппарата высокого давления.

Отдельная порция загружаемого материала поступает в загрузочный карман щтока тогда, когда он находится вне зоны высокого давления, затем па иего надвигается полость второго гнтока, и оба в сомкнутом виде проходят через уплотнение внутрь аппарата высокого давления. Там щтоки раздвигаются, загрузочпый материал высыпается из кармана, щтоки снова сдвигаются таким образом, что полость одного из них закрывает загрузочпый карман другого, и в сомкнутом впде щтоки продвигаются через уплотнение из зопы высокого давления 1 аружу, где снова раздвигаются для принятия загрузомнылг кармапом следующей порции.

грззсчиым карманом, а другой, располол енный на одной оси с первым, внутренней нолостыо, закрывающей нрн прохожденин штоков через унлотиение апнарата заказанный карман.

2. В устройстве но н. I нрименение гидравлического нривода для перемещения порщней с клапанным распределением.

же из них. Под блоком 19 укреплена ловушка для отработанного масла, откуда оно по переточной трубе переходнт обратно в сборный бак 23.

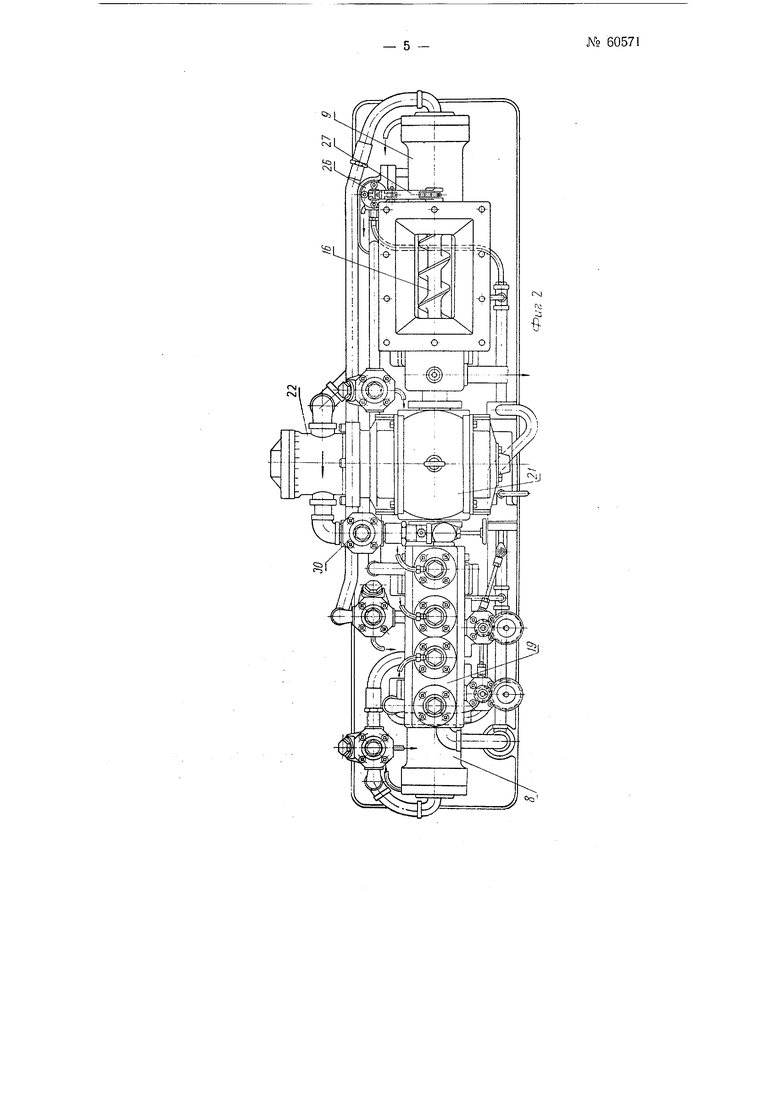

Для правплг ного смыкания штоков / и 2 конец штока 2 снабжен нанраЕляюш,нми канавками, а стакан 7-кулачкамн, скользящими в них. Для того же чтобы нрн движении в цилиндрах 8 и 9 штоки 1 i 2 не враш,ались, каждый из них снабжен эксцентрично расноложеиным параллельным оси штока каналом 24, в которьи входит укреилеиный в дниш;е цилиндров 8, 9 наиравляющий стержень 25.

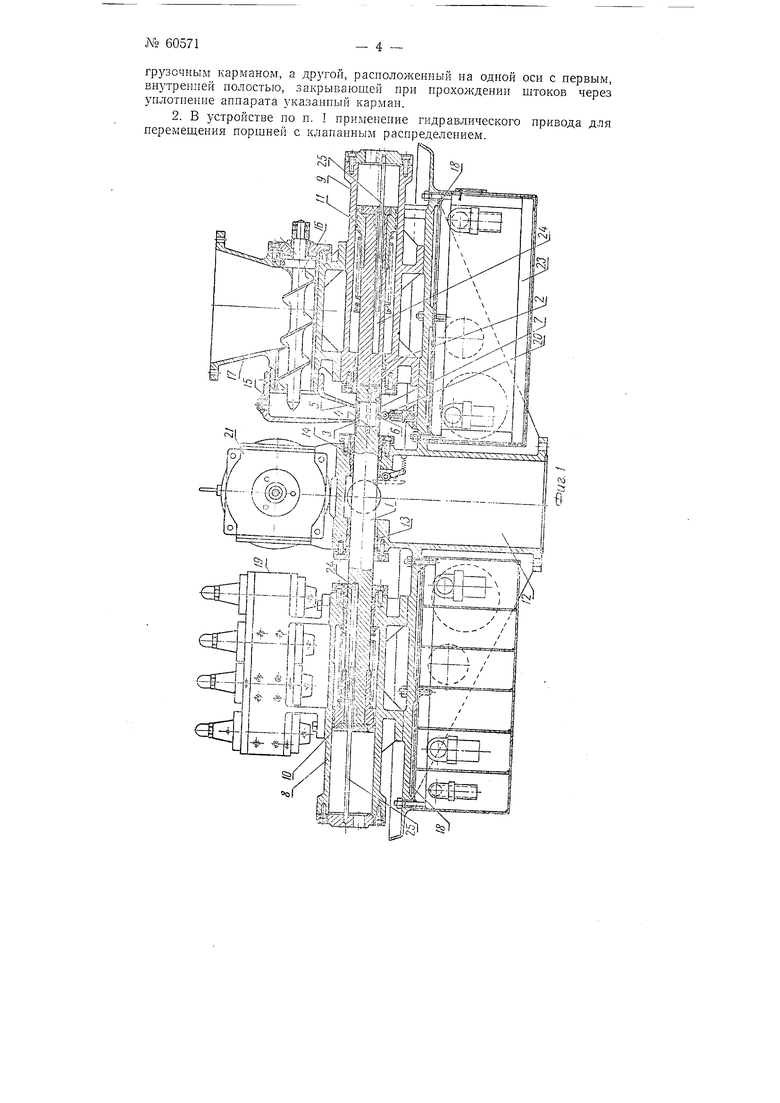

Шнековый питатель 16 приводится в действие нри помоши храпового механизма гидравлическим поршневым приводом 26 через зычаг 27 и серьгу, шарпирно связанную со штоком поршня привода.

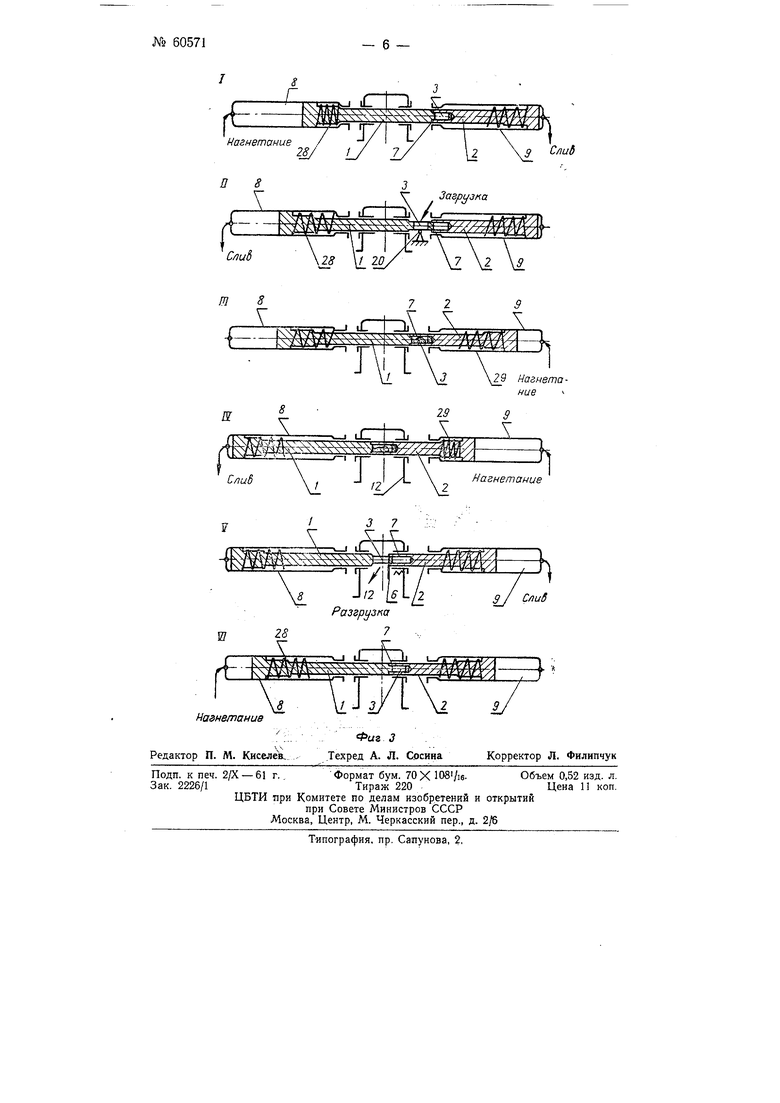

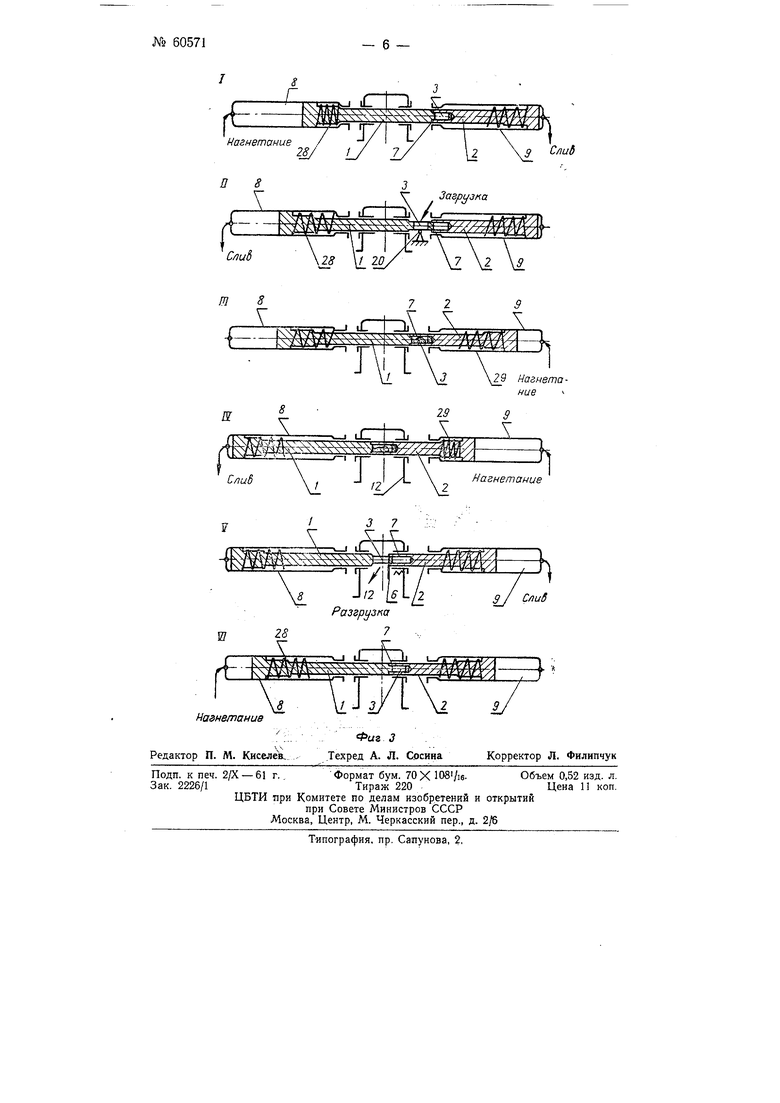

На фиг. 3 представлены различные стадии процесса подачи подлежаш,ей загрузке порции материала в камеру 12 аппарата высокого давления.

В положении / шток 2 занимает крайнее правое положение в цилиндре 9. Шток 1 под действием давления жидкости, нагнетаемой в цилиндр S, сжимает пружину 28 и своим концом с карманом 3 входит в стакан 7, который плотно закрывает его. При прекрашении выпуска масла из цилиндра 9 и выпуска из цилгитдра 8 (положение //) пружина 28 в цилиндре 8 распрямляется и перемеидает шток / влево, извлекая из стакана 7 карман 3 под соплом 15 питателя.

Под кармапом 3 находится в это время и подпружиненный ролик 20, удерживающий крышку 6 закрытой. Питатель 16 начинает работать, и сыпучий материал заполняет карман 3. Затем питатель 16 останавливается, подача материала прекращается, и начинается нагнетание масла в цилиндр 9, а из цилиндра 8 выпуск масла прекрашается (положение /Я). Шток 2 надвигается своим стаканом 7 па карман 3 и перекрывает его. Затем начинается выпуск масла из цилиндра 8; под действием продолжающегося нагнетания масла в цилиндр 9 сжимается пружина .25 в цилиндре 9, и оба щтока У и 2 в сомкнутом состоянш передвигаются влево до крайнего положения (положение IV), нри котором перекрытый полостью стакана 7 карман 3 вдвигается через сальник (уплотиение) в камеру 12 аппарата, в зону высокого давления. В этом положении ирекращается выпуск масла из цилиндра 8 и начинается выпуск i;3 цилиндра 9, пружина 29 раснрямляется и шток 2 передвигается ею вправо, вследствие чего стакан 7 сдвигается с кармана 3 (положение V), и пе поддерживаемая роликом 20 крышка 6 надает вниз, давая воз.можность введенному карманом 3 материалу высынаться из него в приемную камеру 12.

После этого закрывается выпуск масла из цилиндра 9 и начинается нагнетание масла в цилиндр 5. Стакан 7 надвигается на карман 3, штоки 1, 2, находясь еще в зоне высокого давления, смыкаются (положение VI), и при продолжении нагнетания в цилиндр 8 открывается вьшуск масла из цилиндра 9. Поршень штока 1 сжимает пружину 28 и оба щтока /, .2 в сомкнутом состоянии приходят снова в исходное ноложение /.

Все эти операции производятся нри помощи рабочих клапанов блока 19, клаиан.а для питания привода 26 питателя 16, предохранительного клапана 30, клапана для рег лировки скорости поступления масла, подаваемого коловратным насосом 22 в систему, и т. п.

Предмет изобретения

1. Устройство для загрззки сыпучих материалов в аппараты высокого давления, состоящее из двух прииудительно ириводимых в движение штоков, от л ич а ю щ;ее ся тем, что один из нттоков снабжен за- 3 -До 60571

Нагнетание

28/ L

8

TX Нагнетание ::.Фиг J Редактор П. М. Киселев,Техред А. Л. Сосина

Подп. к печ. 2Д -61 г.Формат бум. 70X 108/ б.Объем 0,52 изд. л.

Зак. 2226/1Тираж 220Цена II коп.

ЦБТИ при Комитете по делам изобретений и открытий

при Совете Министров СССР Москва, Центр, М. Черкасский пер., д. 2/6

Типография, пр. Сапунова, 2.

ff Cnub

Загрузка

j iL. I Jjv/L

Г -r- f-V-a

Щу

29 Нагнетание

23

9

- .1

x

Нагнетание Корректор Л. Филипчук

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод для пресса | 1941 |

|

SU84466A1 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ ПАКЕТОВ ИЗДЕЛИЙ | 1970 |

|

SU282134A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1970 |

|

SU263314A1 |

| Двигатель на горючем мусоре | 2022 |

|

RU2791636C1 |

| Питатель для периодической подачи сыпучих материалов в аппараты,работающие под давлением | 1982 |

|

SU1053867A1 |

| ПАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ПЛОДОВИ ОВОЩЕЙ | 1966 |

|

SU178598A1 |

| Роторный питатель | 1974 |

|

SU662133A1 |

| МАСЛЯНЫЙ ВЫКЛЮЧАТЕЛЬ | 1970 |

|

SU269240A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2079817C1 |

| Устройство для изготовления литейных форм | 1977 |

|

SU650714A1 |

Авторы

Даты

1942-01-01—Публикация

1939-08-14—Подача