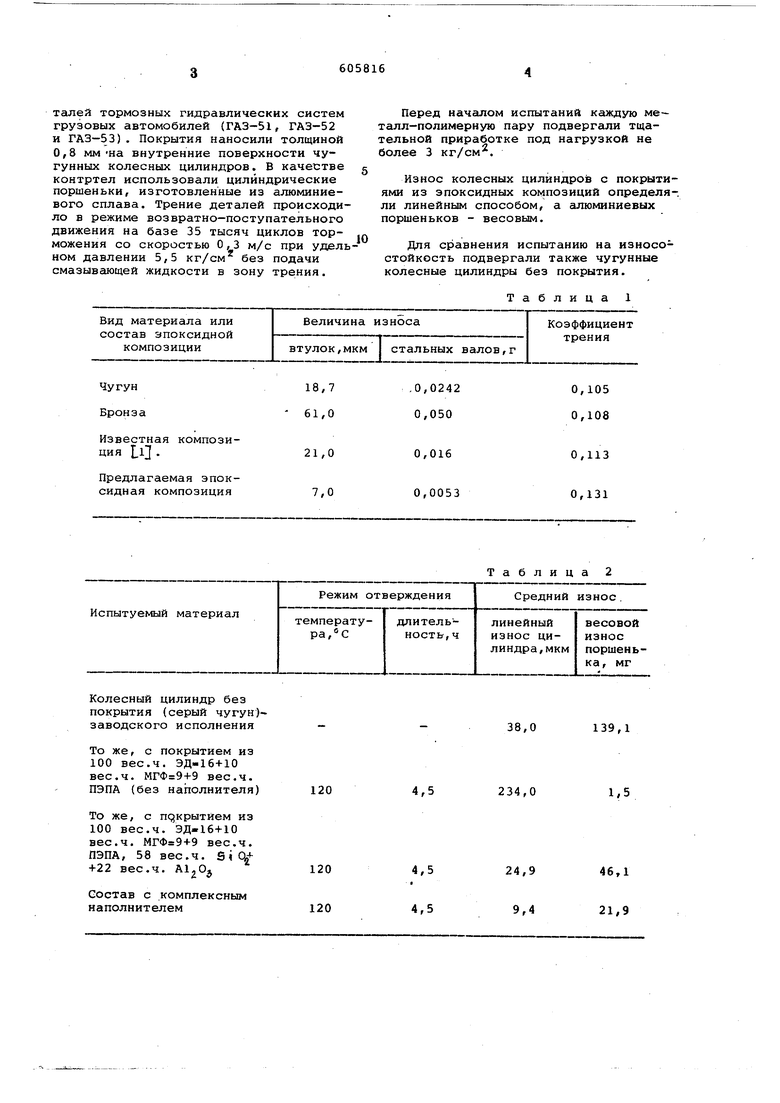

(54) ЭПОКСИДНАЯ КОМПОЗИЦИЯ талей тормозных гидравлических систем грузовых автомобилей (ГАЗ-51, ГАЗ-52 и ГАЗ-53). Покрытия наносили толщиной 0,8 мм-на внутренние поверхности чугунных колесных цилиндров. В качестве контртел использовали цилиндрические поршеньки, изготовленные из алюминиевого сплава. Трение деталей происходило в режиме возвратно-поступательного движения на базе 35 тысяч циклов торможения со скоростью 0,3 м/с при удель ном давлении 5,5 кг/см без подачи смазывающей жидкости в зону трения. Перед началом испытаний каждую меалл-полимерную пару подвергали тщаельной приработке под нагрузкой не более 3 кг/см. Износ колесных цилиндро в с покрытиями из эпоксидных коьлпозиций определи-, ли линейным способом, а алюминиевых поршеньков - весовым. Для сравнения испытанию на износостойкость подвергали также чугунные колесные цилиндры без покрытия. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU362856A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2004 |

|

RU2272052C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| Полимерная антифрикционная композиция | 1981 |

|

SU994520A1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2257297C1 |

Чугун

Бронза

Известная композиция I.lJ .

Предлагаемая эпоксидная композиция

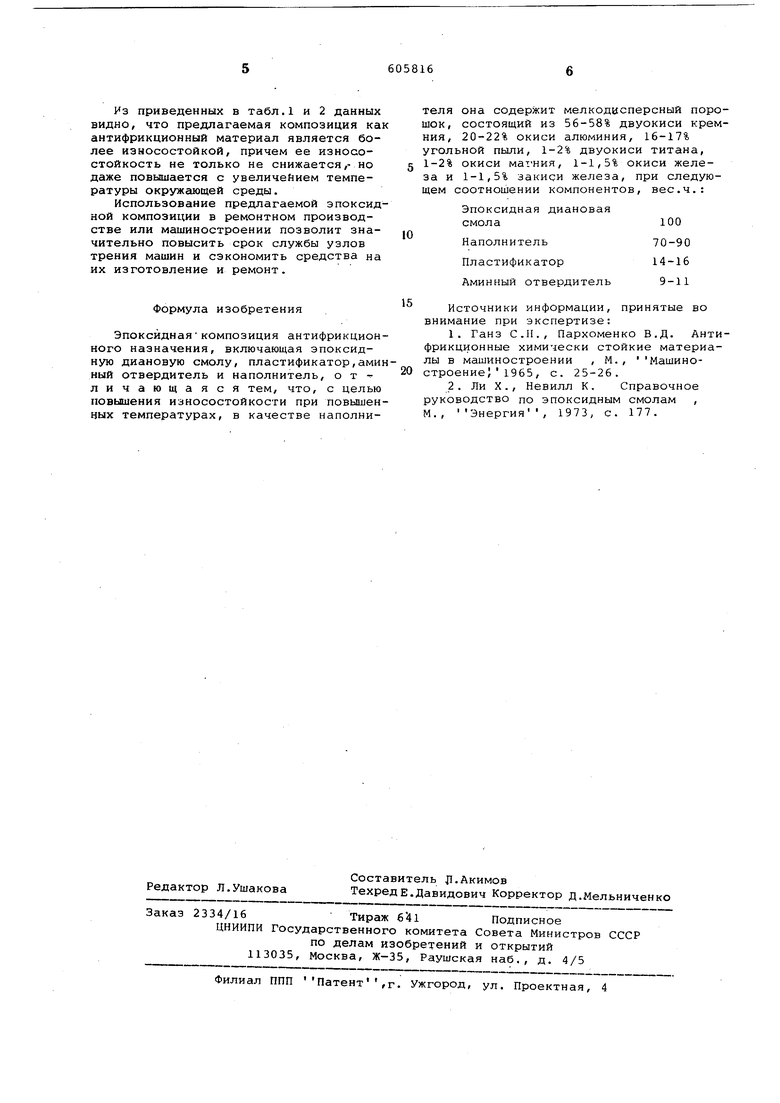

Испытуемый материал

Колесный цилиндр без покрытия (серый чугун)заводского исполнения

То же, с покрытием из

100 вес.ч. ЭД-16+10

вес.ч. вес.ч.

ПЭПА (без наполнителя)

То же, с П9крытйем из

100 вес.ч. ЭД-16+10

вес.ч. вес.ч.

ПЭПА, 58 вес.ч. Si 0

+22 вес.ч.

Состав с комплексным наполнителем

0,105 0,108

0,113 0,131

Таблица 2

38,0

139,1

4,5

234,0

1,5

46,1

24,9 21,9 9,4

Из приведенных в табл.1 и 2 данных видно, что предлагаемая композиция как антифрикционный материал является более износостойкой, причем ее износостойкость не только не снижается,« но даже повышается с увеличением температуры окружающей среды.

Использование предлагаемой эпоксидной композиции в ремонтном производстве или машиностроении позволит значительно повысить срок службы узлов трения машин и сэкономить средства на их изготовление и ремонт.

Формула изобретения

Эпоксиднаякомпозиция антифрикционного назначения, включающая эпоксидную диановую смолу, пластификатор,аминный отвердитель и наполнитель, о т личающаяся тем, что, с целью повышения износостойкости при повышенных температурах, в качестве наполнителя она содержит мелкодисперсный порошок, состоящий из 56-58% двуокиси кремния, 20-22% окиси алюминия, 16-17% угольной пыли, 1-2% двуокиси титана, 5 1-2% окиси матния, 1-1,5% окиси железа и 1-1,5% закиси железа, при следующем соотношении компонентов, вес.ч.:

Эпоксидная диановая

смола100

Наполнитель70-90

Пластификатор14-16

Аминный отвердитель 9-11

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-05-05—Публикация

1976-04-21—Подача